Im Kern liegt der Unterschied zwischen Heißpressen und Heißisostatischem Pressen (HIP) in der Richtung der angewandten Kraft. Das Heißpressen verwendet einen einachsigen, gerichteten Druck einer mechanischen Presse, während HIP einen gleichmäßigen, gasbasierten Druck verwendet, der von allen Seiten gleichmäßig aufgebracht wird. Diese grundlegende Unterscheidung bestimmt die Fähigkeiten, Kosten und idealen Anwendungen für jedes Verfahren.

Die Wahl ist ein direkter Kompromiss zwischen einfacher Herstellung und ultimativer Materialleistung. Heißpressen ist ein kostengünstiges Arbeitspferd für einfache Formen, während HIP ein Premium-Verfahren zur Herstellung komplexer, voll verdichteter Bauteile ist, bei denen ein Versagen nicht in Frage kommt.

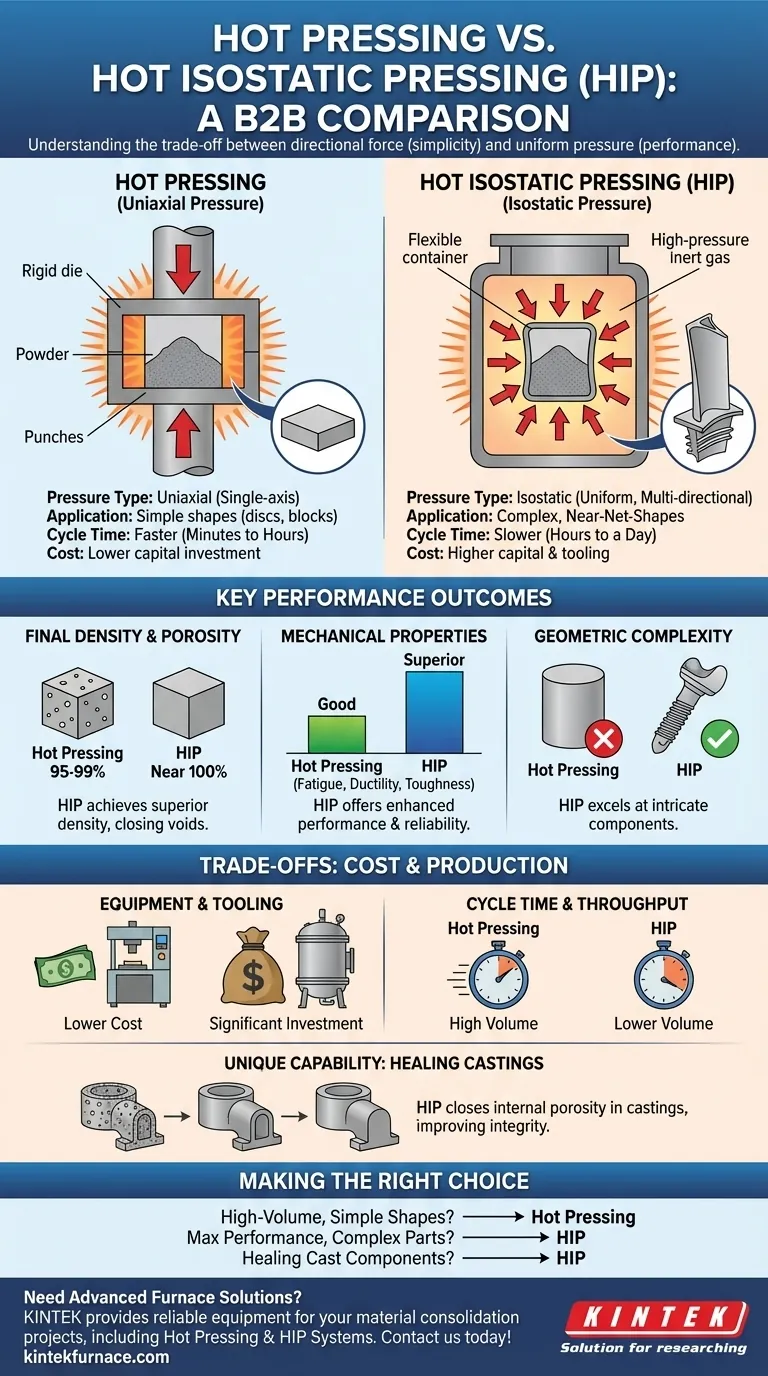

Der grundlegende Unterschied: Uniaxialer vs. Isostatischer Druck

Um zu verstehen, wann welche Methode anzuwenden ist, müssen Sie sich zunächst vorstellen, wie sie Materialpulver verdichten. Beide verwenden hohe Temperaturen, um das Material formbar zu machen, aber die Art und Weise, wie sie Druck ausüben, ist völlig unterschiedlich.

Wie Heißpressen funktioniert

Beim Heißpressen wird ein Pulver in eine starre Matrize gegeben, die dann von einem oder zwei beweglichen Stempeln entlang einer einzigen vertikalen Achse komprimiert wird. Die gesamte Matrize und Pulveranordnung wird gleichzeitig erhitzt.

Dieser uniaxiale Druck ist sehr effektiv zum Verdichten von Pulvern zu einfachen Geometrien wie Scheiben, Blöcken oder Zylindern. Es ist eine direkte, mechanische Aktion.

Wie Heißisostatisches Pressen (HIP) funktioniert

Beim Heißisostatischen Pressen wird das Pulver zunächst in einen flexiblen oder formschlüssigen Behälter, oft aus Metall, eingeschlossen. Dieser Behälter wird dann in ein Hochdruckgefäß gegeben.

Das Gefäß wird mit einem hochdruckfähigen Inertgas (wie Argon) gefüllt und erhitzt. Dieser isostatische Druck wirkt von allen Seiten gleichmäßig auf den Behälter ein und verdichtet das Pulver zu einem vollständig dichten, festen Bauteil. Der Druck wird hydrostatisch übertragen, wodurch die Reibung an den Matrizenwänden entfällt.

Vergleich wichtiger Leistungsergebnisse

Der Unterschied in der Druckanwendung führt zu erheblichen Abweichungen in der Qualität, den Eigenschaften und den geometrischen Möglichkeiten des Endprodukts.

Enddichte und Porosität

HIP ist der Industriestandard für die Erzielung einer nahezu 100%igen theoretischen Dichte. Da der Druck von allen Seiten ausgeübt wird, schließt er effektiv alle internen Hohlräume und Porositäten im Material.

Heißpressen erreicht hohe Dichten (oft 95-99 %), aber Restporosität kann verbleiben. Reibung zwischen dem Pulver und den Matrizenwänden kann Druckgradienten erzeugen, was es schwieriger macht, die Ecken und Kanten des Materials gleichmäßig zu verdichten.

Mechanische Eigenschaften

Die überlegene Dichte durch HIP führt direkt zu überlegenen mechanischen Eigenschaften. Durch die Beseitigung interner Poren, die als Spannungskonzentratoren und Rissinitiierungsstellen wirken, verbessert HIP die Ermüdungslebensdauer, Duktilität und Bruchzähigkeit eines Materials erheblich.

Dies macht HIP unerlässlich für missionskritische Komponenten in der Luft- und Raumfahrt, Medizin und Energieanwendungen, bei denen ein Materialversagen katastrophal wäre.

Geometrische Komplexität

Heißpressen ist auf einfache, prismatische Formen beschränkt, die leicht aus einer starren Matrize ausgeworfen werden können.

HIP zeichnet sich durch die Herstellung komplexer, endkonturnaher Teile aus. Da der Druck durch ein Gas ausgeübt wird, passt er sich perfekt an komplizierte Geometrien an, wie Turbinenschaufeln oder orthopädische Implantate, wodurch der Bedarf an umfangreicher Nachbearbeitung minimiert wird.

Die Kompromisse verstehen: Kosten und Produktion

Obwohl HIP eine überlegene technische Leistung bietet, sind die Kosten sowohl für Ausrüstung als auch für die Zykluszeit erheblich.

Ausrüstungs- und Werkzeugkosten

Die Hauptkosten von HIP sind das Hochdruckgefäß selbst, das eine massive Kapitalinvestition darstellt. Heißpressanlagen sind im Allgemeinen kostengünstiger und häufiger anzutreffen.

Darüber hinaus erfordern die meisten HIP-Prozesse, dass das Pulver in einer Einweg-Metall-"Dose" verkapselt wird, die hergestellt und später entfernt werden muss, was dem Arbeitsablauf Kosten und Komplexität hinzufügt.

Zykluszeit und Durchsatz

Heißpresszyklen dauern typischerweise Minuten bis einige Stunden, was einen relativ hohen Durchsatz für Standardteile ermöglicht.

HIP-Zyklen sind deutlich länger und dauern oft viele Stunden oder sogar einen ganzen Tag. Dies liegt an der Zeit, die zum sicheren Erhitzen, Unterdrucksetzen, Halten und Abkühlen des großen Gefäßes erforderlich ist, was es zu einem Prozess mit viel geringerem Volumen macht.

Eine einzigartige Fähigkeit: Heilen von Gussteilen

Neben der Verdichtung von Pulvern hat HIP die einzigartige Fähigkeit, Defekte zu "heilen" in Teilen, die mit anderen Methoden, wie dem Gießen, hergestellt wurden. Durch das Unterziehen eines Gussteils dem HIP-Zyklus können interne Gasporosität und Hohlräume geschlossen werden, wodurch die strukturelle Integrität des Gussteils dramatisch verbessert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Verfahrens erfordert ein klares Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Formen liegt: Heißpressen ist die klare Wahl aufgrund seiner geringeren Kosten, schnelleren Zykluszeiten und ausreichenden Verdichtung für viele Anwendungen wie Sputtertargets oder grundlegende Keramikpanzerplatten.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit bei komplexen Teilen liegt: HIP ist die einzige praktikable Option zur Herstellung von vollständig dichten, endkonturnahen Komponenten für kritische Anwendungen wie Strahltriebwerksscheiben oder medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Integrität bestehender Gussteile liegt: HIP eignet sich einzigartig als Nachbearbeitungsschritt, um innere Porosität zu heilen und die Leistung hochwertiger Gussteile zu verbessern.

Das Verständnis dieses Gleichgewichts zwischen gerichteter Kraft und gleichmäßigem Druck ist der Schlüssel zur Beherrschung der fortschrittlichen Materialverdichtung.

Zusammenfassungstabelle:

| Aspekt | Heißpressen | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Druckart | Uniaxial (einachsig) | Isostatisch (gleichmäßig von allen Seiten) |

| Enddichte | 95-99% theoretisch | Nahe 100% theoretisch |

| Geometrische Komplexität | Einfache Formen (z. B. Scheiben, Blöcke) | Komplexe, endkonturnahe Formen (z. B. Turbinenschaufeln) |

| Mechanische Eigenschaften | Gut, mit etwas Porosität | Überlegene Ermüdungslebensdauer, Duktilität, Zähigkeit |

| Kosten | Niedrigere Ausrüstungs- und Werkzeugkosten | Höhere Kapitalinvestitionen und Kosten für Einwegdosen |

| Zykluszeit | Minuten bis Stunden (schneller) | Stunden bis zu einem Tag (langsamer) |

| Einzigartige Fähigkeiten | Kostengünstig für einfache Serienteile | Heilt Defekte in Gussteilen, ideal für kritische Anwendungen |

Benötigen Sie fortschrittliche Hochtemperatur-Ofenlösungen für Ihre Materialverdichtungsprojekte? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen zu beliefern. Mit starken Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für Heißpressen, HIP und mehr. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit