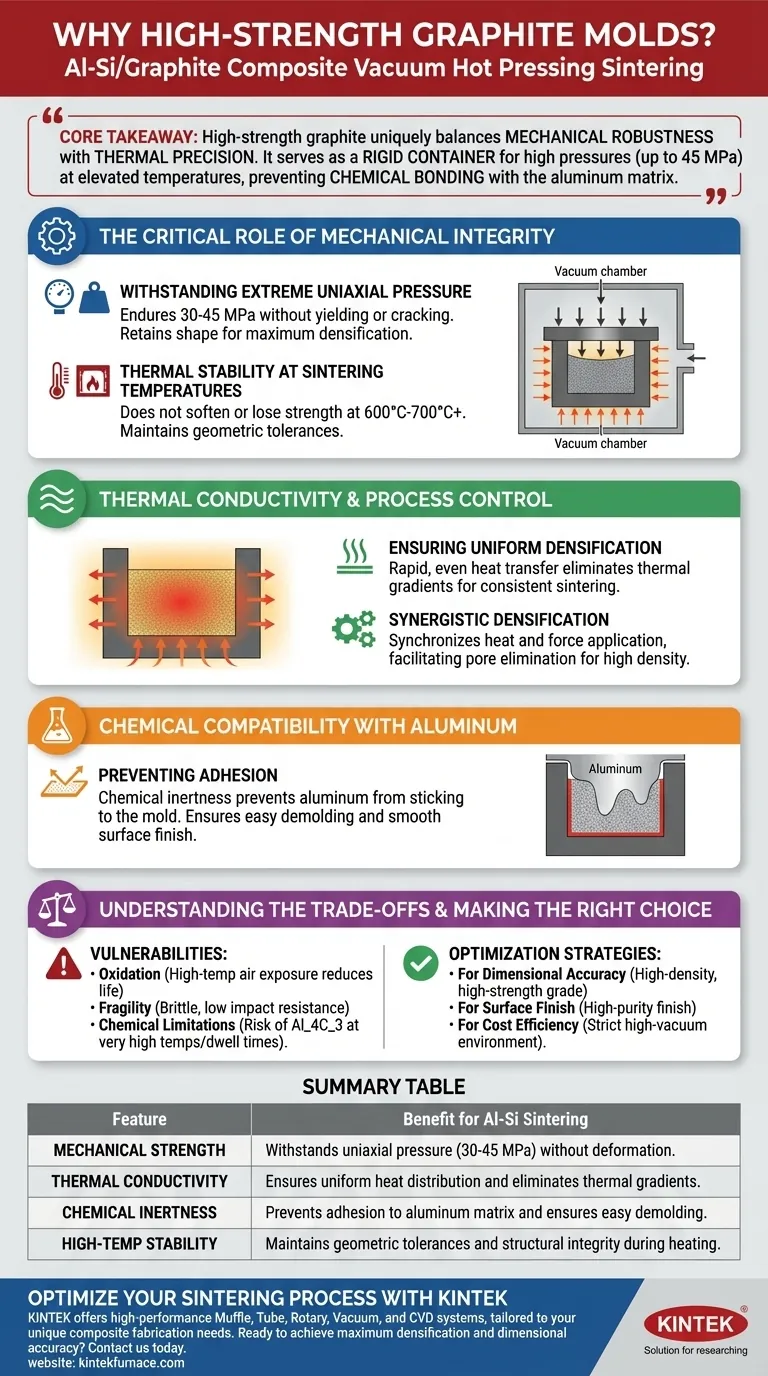

Hochfester Graphit ist das definitive Material für diese Anwendung, da er die mechanische Robustheit mit thermischer Präzision auf einzigartige Weise vereint. Er dient als steifer Behälter, der bei erhöhten Temperaturen erheblichen mechanischen Drücken (bis zu 45 MPa) standhält, ohne sich zu verformen, und gleichzeitig chemische Bindungen mit der Aluminiummatrix verhindert.

Kernbotschaft Die Bevorzugung von hochfestem Graphit liegt in seiner Fähigkeit, unter hoher Hitze und uniaxialem Druck die strukturelle Integrität zu wahren und gleichzeitig ein gleichmäßiges Sintern des Verbundwerkstoffs zu gewährleisten. Seine Beständigkeit gegen Anhaften an der Aluminiummatrix ist entscheidend für die Maßhaltigkeit und Oberflächenqualität des fertigen Al-Si/Graphit-Verbundwerkstoffs.

Die entscheidende Rolle der mechanischen Integrität

Widerstand gegen extreme unipolaren Druck

Beim Vakuum-Heißpressen hält die Form nicht nur Pulver; sie fungiert als Druckbehälter. Hochfester Graphit ist unerlässlich, da er unipolare mechanische Drücke – oft zwischen 30 und 45 MPa – ohne Nachgeben oder Reißen aushalten muss.

Standardmaterialien würden sich unter dieser spezifischen Kombination aus Kraft und Hitze verformen (kriechen), was die Abmessungen des fertigen Teils beeinträchtigt. Hochfester Graphit behält seine Form und stellt sicher, dass die aufgebrachte Kraft effektiv auf das Pulver übertragen wird, um eine maximale Verdichtung zu erreichen.

Thermische Stabilität bei Sintertemperaturen

Der Sinterprozess für Al-Si-Verbundwerkstoffe erfordert erhöhte Temperaturen, um die Partikelumlagerung und plastische Verformung zu fördern. Graphit weist eine außergewöhnliche thermische Stabilität auf, d. h. er erweicht nicht und verliert keine Festigkeit, wenn er auf diese Prozesstemperaturen (typischerweise 600 °C–700 °C für Aluminiumlegierungen, obwohl Graphit viel höhere Temperaturen aushält) erhitzt wird.

Diese Stabilität gewährleistet, dass die geometrischen Toleranzen des "Grünkörpers" (des komprimierten Pulvers) während des gesamten Heizzyklus erhalten bleiben.

Wärmeleitfähigkeit und Prozesskontrolle

Gewährleistung einer gleichmäßigen Verdichtung

Eine der kritischsten Herausforderungen beim Sintern ist die ungleichmäßige Erwärmung, die zu inneren Spannungen und Verzug führt. Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die es ihm ermöglicht, Wärme aus der Ofenumgebung (oder Induktionsspulen) schnell und gleichmäßig zum Pulverkern zu übertragen.

Durch die Eliminierung von Temperaturgradienten stellt die Form sicher, dass die Aluminium-Silizium-Legierungspartikel und Graphitverstärkungen im gesamten Probenvolumen mit der gleichen Geschwindigkeit sintern.

Synergistische Verdichtung

Die Vakuum-Heißpresse beruht auf der gleichzeitigen Anwendung von Hitze und Kraft. Die Graphitform dient als Medium, das diese beiden Kräfte synchronisiert.

Sie überträgt den hydraulischen Druck und leitet gleichzeitig die Wärme, was die Beseitigung mikroskopischer Poren ermöglicht und zu einem hochdichten Verbundwerkstoff führt.

Chemische Kompatibilität mit Aluminium

Verhinderung von Anhaften

Aluminium ist ein hochreaktives Metall, insbesondere in flüssigem oder halbfestem Zustand, und neigt dazu, an den Formwänden anzuhaften. Ein wesentlicher Vorteil von Graphit ist seine chemische Inertheit gegenüber der Aluminiummatrix.

Er haftet bei Sintertemperaturen nicht leicht an Aluminium an und reagiert auch nicht stark damit. Diese "Antihaft"-Eigenschaft ermöglicht ein leichteres Entformen und stellt sicher, dass die Oberfläche des fertigen Verbundwerkstoffs glatt und fehlerfrei bleibt.

Abwägungen verstehen

Anfälligkeit für Oxidation

Während Graphit im Vakuum robust ist, ist er bei hohen Temperaturen an der Luft hochgradig oxidationsempfindlich. Die Lebensdauer einer Graphitform sinkt drastisch (z. B. von über 30 Anwendungen auf 4-5 Anwendungen), wenn die Vakuumintegrität beeinträchtigt wird oder wenn sie in einer sauerstoffreichen Atmosphäre verwendet wird.

Sprödigkeit und Handhabung

Trotz seiner hohen Druckfestigkeit ist Graphit ein sprödes, keramikähnliches Material. Er hat eine geringe Schlagfestigkeit. Versehentliche Stürze oder Fehlausrichtungen der Pressstempel können die Form leicht zerbrechen lassen, was zu einem plötzlichen Versagen unter Last führt.

Chemische Einschränkungen

Obwohl Graphit im Allgemeinen inert gegenüber Aluminium ist, besteht bei sehr hohen Temperaturen oder langen Verweilzeiten die Gefahr der Bildung von Aluminiumcarbid ($Al_4C_3$), einer spröden und unerwünschten Phase. Die Prozessparameter müssen streng kontrolliert werden, um diese Reaktion an der Grenzfläche zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von Formmaterialien für Al-Si-Verbundwerkstoffe bestimmen Ihre Prioritäten Ihre Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Bevorzugen Sie Graphitsorten mit hoher Dichte und hoher Festigkeit, um die Formverformung unter dem Drucklimit von 45 MPa zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte liegt: Stellen Sie sicher, dass die Graphitform eine hochreine Oberfläche hat, um geringfügige chemische Wechselwirkungen und Anhaften an der Grenzfläche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Halten Sie strengstens eine Hochvakuumumgebung ein, um Oxidation zu verhindern und die Wiederverwendbarkeit der Form von einstelligen auf über 30 Zyklen zu verlängern.

Letztendlich ist hochfester Graphit der Industriestandard, da er das einzige Material ist, das sowohl als Wärmeleiter als auch als Hochdruck-Strukturbehälter fungiert, ohne die Aluminiumlegierung chemisch zu kontaminieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Al-Si-Sintern |

|---|---|

| Mechanische Festigkeit | Hält unipolaren Druck (30-45 MPa) ohne Verformung stand |

| Wärmeleitfähigkeit | Gewährleistet gleichmäßige Wärmeverteilung und eliminiert Temperaturgradienten |

| Chemische Inertheit | Verhindert Anhaften an der Aluminiummatrix und ermöglicht leichtes Entformen |

| Hochtemperaturstabilität | Erhält geometrische Toleranzen und strukturelle Integrität während des Erhitzens |

Optimieren Sie Ihren Sinterprozess mit KINTEK

Präzise Materialverarbeitung erfordert die richtige Ausrüstung und Expertise. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperaturöfen, die auf Ihre einzigartigen Anforderungen an die Verbundwerkstoffherstellung zugeschnitten sind.

Sind Sie bereit, maximale Verdichtung und Maßhaltigkeit in Ihrem Labor zu erreichen? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere spezialisierten Heizlösungen Ihre Forschung und Produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

Andere fragen auch

- Was ist das Funktionsprinzip eines Vakuum-Heißpress-Sinterofens? Meistern Sie die Herstellung dichter Materialien

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens zur Herstellung von hochdichten, kohlenstoffnanoröhrenverstärkten Kupfermatrix-Kompositen? Maximale Dichte und Reinheit für überlegene Leistung erzielen

- Warum ist es notwendig, Graphitformen mit Pulvermischungen vor dem Vakuum-Heißpresssintern in einem Vakuumtrockenschrank zu behandeln? Porosität verhindern und maximale Dichte gewährleisten

- Was ist Vakuum-Heißpressen? Erzielung überlegener Materialfestigkeit und -reinheit

- Welche Rolle spielen Heißpressöfen bei der Herstellung von Verbundwerkstoffen? Erschließen Sie überlegene Verbundwerkstoffleistung

- Wie werden Vakuumpressen in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt? Leistungssteigerung durch leichte Verbundwerkstoffe

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften