Im Kern ist ein Vakuum-Heißpress-Sinterofen ein spezialisiertes System, das gleichzeitig drei entscheidende Kräfte auf ein Material ausübt: ein Hochvakuum, intensive Hitze und direkten mechanischen Druck. Dies geschieht, um pulverförmige Materialien bei Temperaturen unter ihrem Schmelzpunkt zu einem festen, dichten Körper zu verdichten und zu verschmelzen, wodurch die Kontamination und Oxidation verhindert wird, die an der offenen Luft auftreten würden.

Der grundlegende Zweck einer Vakuum-Heißpresse besteht nicht nur darin, ein Material zu erhitzen, sondern seine Partikel in einer makellosen, gasfreien Umgebung physisch zusammenzudrücken. Diese einzigartige Kombination ermöglicht die Herstellung hochdichter, leistungsstarker Materialien, die durch reines Erhitzen oder Pressen allein nicht hergestellt werden können.

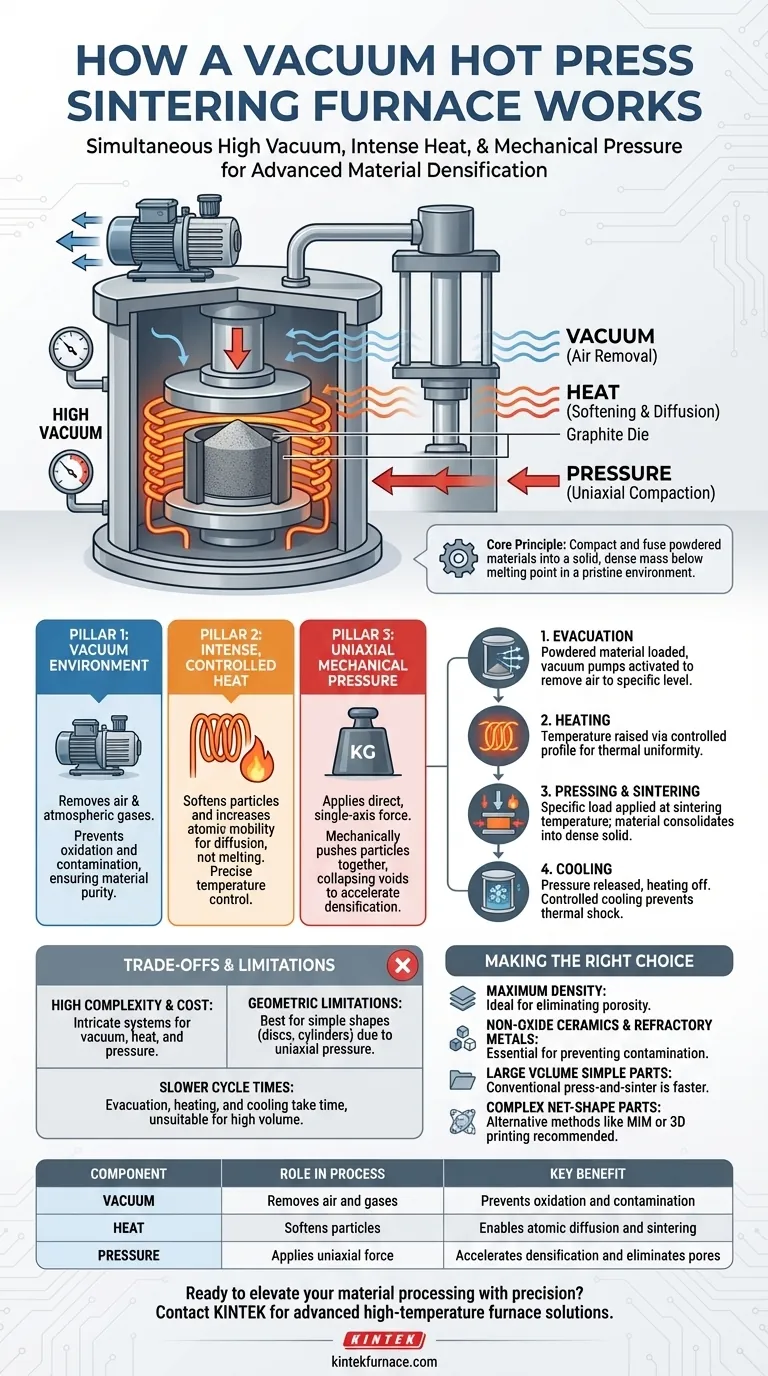

Die drei Säulen des Heißpresssinterns

Um das Funktionsprinzip zu verstehen, ist es am besten, es in seine drei Kernkomponenten zu zerlegen: das Vakuum, die Hitze und den Druck. Jedes Element spielt eine eigenständige und entscheidende Rolle für das Endergebnis.

Säule 1: Die Vakuumumgebung

Ein leistungsstarkes Vakuumsystem entfernt zunächst Luft und andere atmosphärische Gase aus der Ofenkammer. Dies ist kein optionaler Schritt; er ist grundlegend für den Prozess.

Das primäre Ziel des Vakuums ist die Verhinderung von Oxidation und Kontamination. Bei hohen Temperaturen würden die meisten Materialien sofort mit Sauerstoff reagieren, unerwünschte chemische Verbindungen bilden und die Integrität des Endprodukts beeinträchtigen.

Durch die Erzeugung eines Vakuums stellt der Ofen sicher, dass das Material während des gesamten Heiz- und Presszyklus in seiner reinsten Form bleibt.

Säule 2: Intensive, kontrollierte Hitze

Sobald das Vakuum hergestellt ist, erhöhen Heizelemente – oft unter Verwendung von Methoden wie der Mittelfrequenz-Induktionsheizung – die Temperatur im Inneren der Kammer.

Diese Hitze ist nicht dazu bestimmt, das Material zu schmelzen. Stattdessen dient sie dazu, die Partikel zu erweichen und die atomare Beweglichkeit zu erhöhen. Dieses Erweichen macht das Material biegsam und fördert die Diffusion von Atomen über die Grenzen benachbarter Partikel hinweg, einen Schlüsselmechanismus des Sinterns.

Eine präzise Temperaturregelung ist unerlässlich, um die optimale Sintertemperatur zu erreichen, ohne in den Schmelzbereich des Materials zu geraten.

Säule 3: Uniaxialer mechanischer Druck

Dies ist die "Heißpress"-Komponente, die diesen Ofen von einem Standard-Vakuum-Sinterofen unterscheidet. Wenn das Material seine Solltemperatur erreicht, übt eine hydraulische oder mechanische Presse direkten, uniaxialen (einachsigen) Druck aus.

Diese physikalische Kraft beschleunigt den Verdichtungsprozess dramatisch. Sie drückt die aufgeweichten Partikel mechanisch zusammen und kollabiert die Hohlräume und Poren zwischen ihnen. Dies ist weitaus effektiver, als sich allein auf die hitzebedingte Diffusion zu verlassen.

Der schrittweise Betriebsablauf

Die Synergie von Vakuum, Hitze und Druck wird in einer präzisen, vierstufigen Abfolge gesteuert, um konsistente und qualitativ hochwertige Ergebnisse zu gewährleisten.

Schritt 1: Evakuierung

Das Material, typischerweise in Pulverform in einer Graphitform, wird in den Ofen gelegt. Die Vakuumpumpen werden aktiviert, um die Luft aus der Kammer zu entfernen, bis ein bestimmter Vakuumgrad erreicht ist.

Schritt 2: Heizen

Das Heizsystem wird eingeschaltet und erhöht die Materialtemperatur gemäß einem vorprogrammierten Profil. Die Heizrate wird sorgfältig gesteuert, um eine thermische Gleichmäßigkeit zu gewährleisten.

Schritt 3: Pressen & Sintern

Bei der vorgesehenen Sintertemperatur wird die Presse aktiviert und übt eine bestimmte Last auf das Material aus. Die Kombination aus hoher Temperatur und Druck wird für eine festgelegte Dauer aufrechterhalten, währenddessen sich das Material zu einem dichten Festkörper verfestigt.

Schritt 4: Abkühlen

Nach Abschluss der Sinterphase wird der Druck abgelassen und das Heizsystem ausgeschaltet. Der Ofen kühlt kontrolliert ab, oft unterstützt durch ein Kühlsystem in den Ofenwänden, um thermische Schocks und Risse im neu gebildeten Teil zu verhindern.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist der Vakuum-Heißpressprozess nicht universell anwendbar. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Komplexität und Kosten der Ausrüstung

Diese Öfen kombinieren drei komplexe Systeme – Hochvakuum, hohe Temperatur und hohen Druck –, was sie deutlich teurer und aufwendiger im Betrieb und in der Wartung macht als andere Ofentypen.

Geometrische Einschränkungen

Da der Druck entlang einer einzigen Achse (uniaxial) ausgeübt wird, eignet sich das Verfahren am besten zur Herstellung einfacher Formen wie Scheiben, Zylinder und rechteckiger Blöcke. Die Herstellung komplexer, dreidimensionaler Geometrien ist nicht praktikabel.

Längere Zykluszeiten

Der Prozess ist von Natur aus langsam. Das Erreichen eines tiefen Vakuums, das Erreichen der Temperatur, das Halten für den Presszyklus und das kontrollierte Abkühlen tragen alle zu langen Zykluszeiten bei, wodurch er für die Großserienfertigung ungeeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Anleitung, um festzustellen, ob eine Vakuum-Heißpresse das richtige Werkzeug für Ihr spezifisches Materialverarbeitungsziel ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der maximal möglichen Dichte liegt: Dies ist die ideale Technologie, da der mechanische Druck die Porosität aktiver beseitigt als reine Wärmeverfahren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Nichtoxidkeramiken oder hochschmelzenden Metallen liegt: Die Vakuumumgebung ist zur Verhinderung von Kontaminationen unerlässlich, und die Presse unterstützt die Verdichtung dieser schwer zu verarbeitenden Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen einfacher Metallteile liegt: Ein konventioneller Press- und Sintervorgang in einem Bandofen ist wahrscheinlich eine kostengünstigere und schnellere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Sie sollten alternative Methoden wie den Metallspritzguss (MIM) oder die additive Fertigung (3D-Druck) in Betracht ziehen.

Indem Sie verstehen, wie diese Kräfte zusammenwirken, können Sie eine fundierte Entscheidung treffen, ob dieser fortschrittliche Prozess die richtige Lösung für Ihre Materialherausforderung ist.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess | Hauptvorteil |

|---|---|---|

| Vakuum | Entfernt Luft und Gase | Verhindert Oxidation und Kontamination |

| Hitze | Erweicht Partikel durch kontrolliertes Erhitzen | Ermöglicht atomare Diffusion und Sintern |

| Druck | Übt uniaxialen mechanischen Druck aus | Beschleunigt die Verdichtung und beseitigt Poren |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit Nichtoxidkeramiken, hochschmelzenden Metallen oder anderen fortschrittlichen Materialien arbeiten, wir können Ihnen helfen, überlegene Dichte und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Heißpress-Sinteröfen die Effizienz und die Ergebnisse Ihres Labors verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung