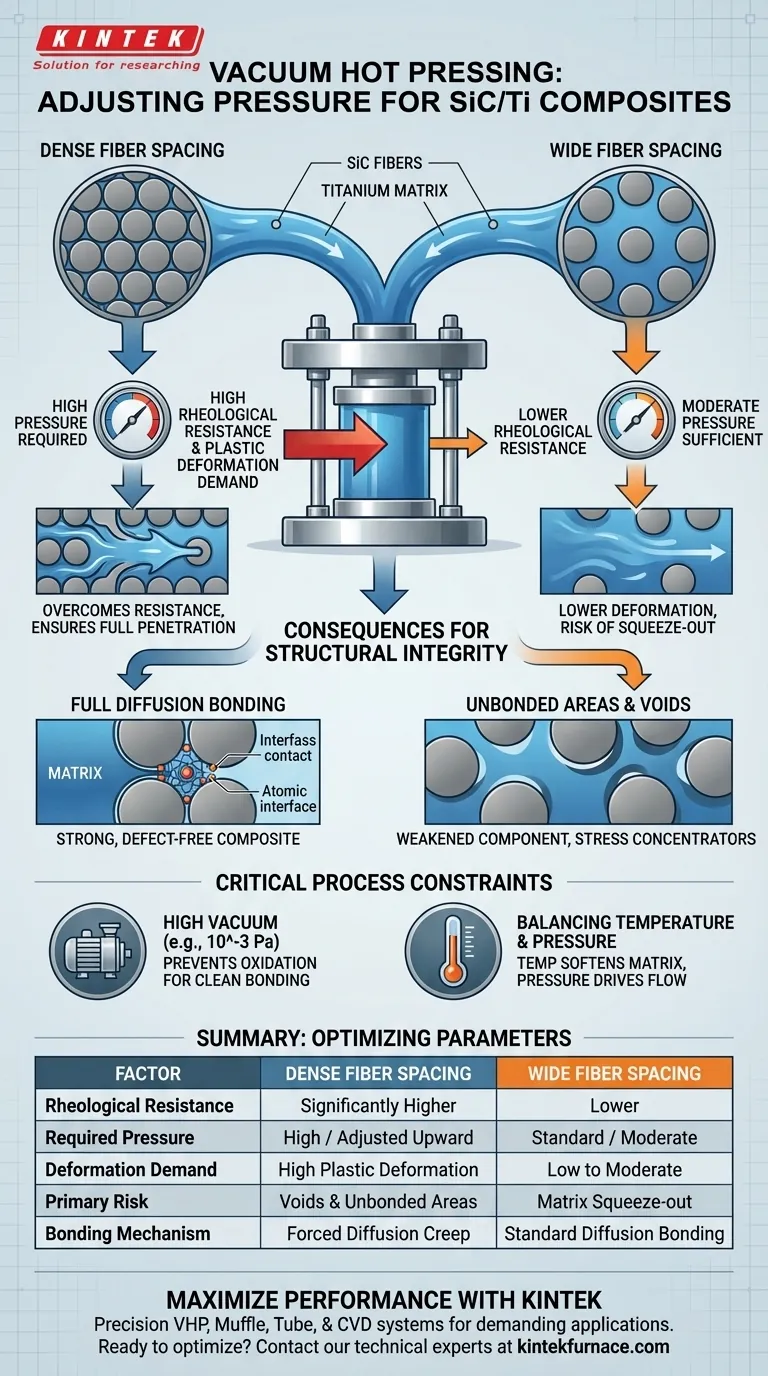

Der Faserabstand bestimmt direkt den erforderlichen hydraulischen Druck, um einen fehlerfreien, mit SiC-Fasern verstärkten Verbundwerkstoff auf Titanbasis zu erzielen. Wenn der Abstand zwischen den Fasern abnimmt, stößt die Titanmatrix auf einen deutlich höheren Fließwiderstand, was eine Erhöhung des Drucks erfordert, um das Material in diese engeren Zwischenräume zu treiben.

Kernbotschaft: Ein kleinerer Faserabstand schafft engere Kanäle, die den rheologischen Widerstand gegen die Titanmatrix drastisch erhöhen. Ein höherer Druck ist unbedingt erforderlich, um diesen Widerstand zu überwinden und die notwendige plastische Verformung zu induzieren, um sicherzustellen, dass die Matrix die Lücken vollständig durchdringt und Hohlraumbildung eliminiert.

Die Physik des Matrixflusses und der Konsolidierung

Überwindung des rheologischen Widerstands

Wenn SiC-Fasern dicht angeordnet sind, verringert sich der Abstand zwischen ihnen. Diese Verringerung des Raums bildet eine physikalische Barriere, die die Bewegung der Matrixfolie einschränkt.

Diese Einschränkung führt zu einem höheren rheologischen Widerstand, was bedeutet, dass sich das Material dem Fluss widersetzt. Für dichte Anordnungen können Sie keine Standarddruckeinstellungen verwenden, da die Kraft nicht ausreicht, um diese erhöhte Reibung und den Widerstand zu überwinden.

Plastische Verformung antreiben

Um diese engen Lücken zu füllen, muss die Titanmatrixfolie erhebliche Formänderungen erfahren. Dieser Prozess wird als plastische Verformung bezeichnet.

Die Matrix muss physisch von einer festen Folienform in die komplizierten Hohlräume zwischen den Fasern gepresst werden. Ein engerer Abstand erfordert ein höheres Maß an dieser Verformung, was nur durch Anlegen eines größeren mechanischen Drucks über das Hydrauliksystem erreicht werden kann.

Folgen für die strukturelle Integrität

Verhindern von ungebundenen Bereichen

Das Hauptrisiko, wenn der Druck nicht angepasst wird, ist die Entstehung von ungebundenen Bereichen. Wenn der Druck für die spezifische Faserdichte zu niedrig ist, überbrückt die Matrix die Fasern, ohne bis zum Boden des Spaltes zu fließen.

Dies hinterlässt Hohlräume oder "Schatten" im Verbundwerkstoff. Diese Hohlräume wirken als Spannungskonzentratoren und schwächen die endgültige Komponente.

Erleichterung der Diffusionsbindung

Druck bewegt nicht nur Material; er schafft die für die Bindung erforderliche Nähe. Der Vakuum-Heißpressprozess (VHP) beruht auf Diffusionskriechen, um die Matrix und die Fasern zu verschmelzen.

Durch Erhöhung des Drucks in dichten Anordnungen stellen Sie sicher, dass die Matrix vollen Kontakt mit der Faseroberfläche herstellt. Dieser Kontakt ist eine Voraussetzung für die atomare Diffusion, die eine starke physikalische Bindung zwischen dem Metall und der Verstärkung erzeugt.

Kritische Prozessbeschränkungen und Kompromisse

Die Rolle der Vakuumumgebung

Während der Druck den Fluss antreibt, kann er ohne eine einwandfreie Umgebung nicht erfolgreich sein. Das Hochvakuum (z. B. 10^-3 Pa) ist unerlässlich, um die Oxidation der chemisch aktiven Titanmatrix zu verhindern.

Wenn die Umgebung nicht im Hochvakuum gehalten wird, reagiert Sauerstoff mit dem Titan. Selbst bei hohem Druck binden oxidierte Oberflächen nicht effektiv, was die Druckanpassung überflüssig macht.

Abwägen von Temperatur und Druck

Hoher Druck wirkt synergistisch mit hoher Temperatur. Die erhöhten Temperaturen (oft zwischen 870 °C und 950 °C für die Titanverdichtung) erweichen die Matrix und erleichtern die Verformung.

Sich jedoch ausschließlich auf die Temperatur zur Verbesserung des Flusses zu verlassen, birgt Risiken aufgrund von möglichem Kornwachstum oder Faserschäden. Daher bleibt mechanischer Druck der primäre Hebel zur Steuerung schwieriger Faserabstände.

Optimierung der Prozessparameter für die Dichte

Um die erfolgreiche Konsolidierung Ihrer SiC/Titan-Verbundwerkstoffe sicherzustellen, bewerten Sie Ihre Faserarchitektur, bevor Sie Ihre VHP-Parameter festlegen.

- Wenn Ihr Hauptaugenmerk auf einer dichten Faseranordnung liegt: Erhöhen Sie den hydraulischen Druck erheblich, um den hohen rheologischen Widerstand zu überwinden und die Matrix in enge Zwischenräume zu zwingen.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Defekten liegt: Priorisieren Sie Druckanpassungen, um eine ausreichende plastische Verformung sicherzustellen und die Bildung von Hohlräumen und ungebundenen Bereichen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenqualität liegt: Halten Sie ein Hochvakuum neben Ihren Druckanpassungen aufrecht, um sicherzustellen, dass die Diffusionsbindung auf sauberen, oxidfreien Oberflächen stattfindet.

Die korrekte Anpassung Ihrer Druckparameter an Ihren Faserabstand ist die wirksamste Methode, um einen vollständig dichten, strukturell soliden Verbundwerkstoff zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Dichter Faserabstand | Weiter Faserabstand |

|---|---|---|

| Rheologischer Widerstand | Deutlich höher | Niedriger |

| Erforderlicher Druck | Hoch / Nach oben angepasst | Standard / Moderat |

| Verformungsbedarf | Hohe plastische Verformung | Gering bis moderat |

| Hauptrisiko | Hohlräume und ungebundene Bereiche | Matrix-Herauspressen |

| Bindungsmechanismus | Erzwungenes Diffusionskriechen | Standard-Diffusionsbindung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist entscheidend beim Umgang mit der komplexen Rheologie von SiC-verstärktem Titan. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK branchenführende Vakuum-Heißpressen (VHP), Muffel-, Rohr- und CVD-Systeme, die für die anspruchsvollsten Luft- und Raumfahrt- sowie Industrieanwendungen entwickelt wurden. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Druck- und Vakuum-Anforderungen zu erfüllen und fehlerfreie Konsolidierung und überlegene strukturelle Integrität zu gewährleisten.

Bereit, Ihre Verbundstoffherstellung zu optimieren?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in einem Vakuum-Heizpress-Ofen für AZ31/UCF/AZ31-Verbundwerkstoffe entscheidend?

- Was ist die Hauptfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Fe-basierten amorphe Legierung/Aluminium-Mikrolaminat-Verbundwerkstoffen? Perfekte Festkörperbindung erreichen

- Wie trägt die Vakuum-Presse zur Verbesserung der Materialeigenschaften bei? Erzielen Sie dichtere, reinere Materialien für überragende Leistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpresssintern? Optimierung der Dichte von Al2O3/TiC/SiC(w)

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Welche spezifischen Probleme löst uniaxialer Druck beim Sintern von Cu/rGO? Maximale Leitfähigkeit und Dichte erzielen