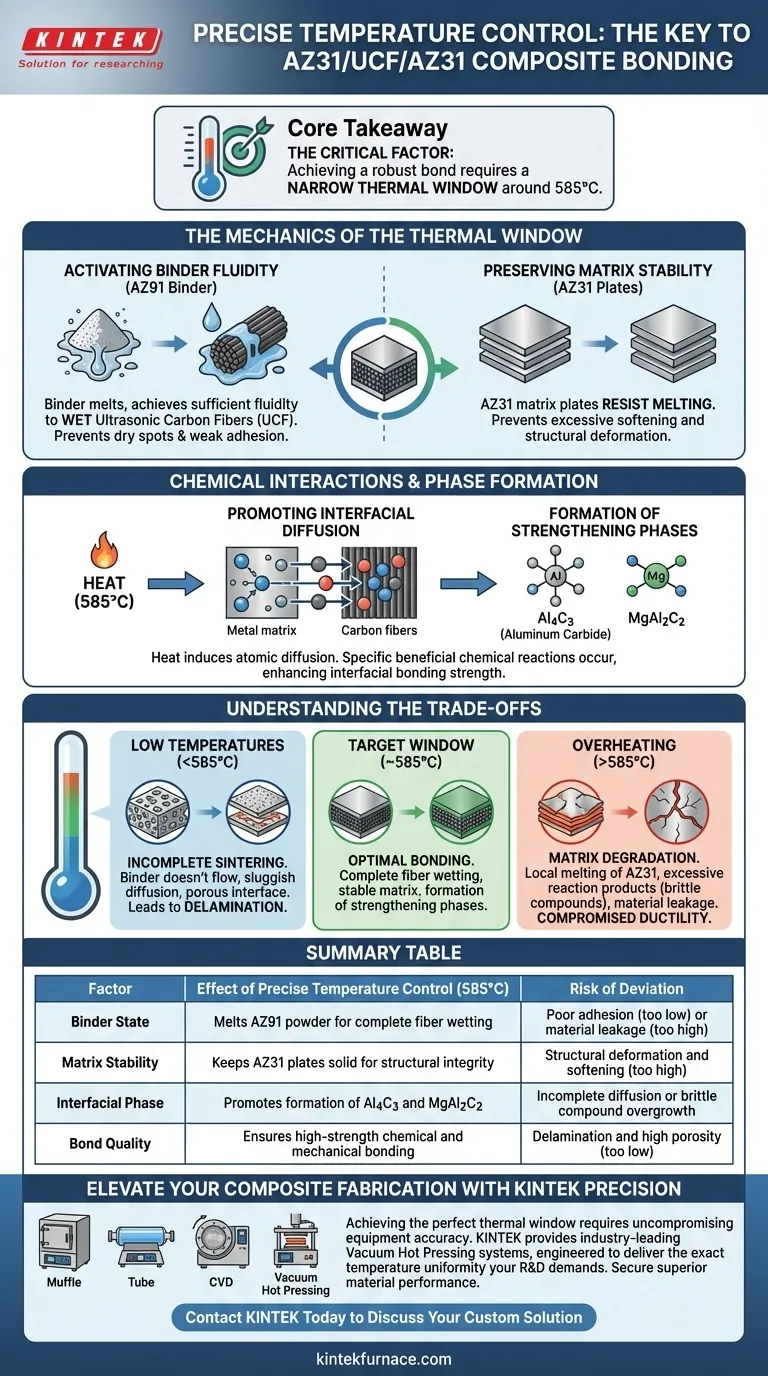

Eine präzise Temperaturregelung ist der entscheidende Faktor, der den Übergang von losen Komponenten zu einem einheitlichen Verbundwerkstoff beim Vakuum-Heizpressen bestimmt. Bei AZ31/UCF/AZ31-Verbundwerkstoffen bestimmt diese Kontrolle speziell, ob das Bindematerial die Kohlenstofffasern effektiv mit der Magnesiumlegierungsmatrix "verkleben" kann, ohne die Matrix selbst zu zerstören.

Kernbotschaft Um eine robuste Bindung zu erzielen, ist ein enges thermisches Fenster erforderlich, speziell um 585 °C für dieses Materialsystem. Diese Temperatur ist der genaue Punkt, an dem sich der AZ91-Binder ausreichend verflüssigt, um die Kohlenstofffasern zu benetzen, während die AZ31-Matrix fest genug bleibt, um die strukturelle Integrität zu erhalten, was die Bildung wesentlicher verstärkender Phasen wie Al4C3 und MgAl2C2 ermöglicht.

Die Mechanik des thermischen Fensters

Der Vakuum-Heizpress-Prozess (VHP) beruht auf dem Finden eines spezifischen thermischen Gleichgewichts. Sie erhitzen nicht einfach nur Material; Sie steuern gleichzeitig zwei verschiedene physikalische Zustände in derselben Kammer.

Aktivierung der Binderfließfähigkeit

Der Binder, typischerweise AZ91-Pulver, dient als aktives Haftmittel. Er muss eine Temperatur erreichen, bei der er vollständig schmilzt und ausreichende Fließfähigkeit aufweist.

Ohne diese Flüssigkeit kann der Binder nicht in die Faserbündel eindringen. Er versagt beim "Benetzen" der Ultraschall-Kohlenstofffasern (UCF), was zu trockenen Stellen und schwacher Haftung führt.

Erhaltung der Matrixstabilität

Während der Binder schmilzt, muss die primäre strukturelle Komponente – die AZ31-Platten – dem Schmelzen widerstehen.

Eine präzise Kontrolle verhindert, dass die AZ31-Matrix übermäßig erweicht. Wenn die Temperatur zu hoch ansteigt, verlieren die Platten ihre geometrische Stabilität, was zu strukturellen Verformungen des endgültigen Verbundwerkstoffteils führt.

Chemische Wechselwirkungen und Phasenbildung

Über das physikalische Benetzen hinaus treibt die Temperaturregelung die chemischen Reaktionen an, die für eine hochfeste Grenzfläche notwendig sind. Die Bindung ist nicht nur mechanisch; sie ist chemisch.

Förderung der Grenzflächendiffusion

Die Wärme induziert eine atomare Diffusion zwischen der Metallmatrix und den Kohlenstofffasern. Diese Diffusion ist die Voraussetzung für die Bildung einer permanenten Bindung zwischen unterschiedlichen Materialien.

Bildung verstärkender Phasen

Bei der Zieltemperatur (z. B. 585 °C) treten spezifische chemische Reaktionen auf, die für diesen speziellen Verbundwerkstoff vorteilhaft sind.

Die primäre Referenz gibt an, dass eine genaue Wärmekontrolle die Bildung von Grenzflächenphasen wie Al4C3 (Aluminiumcarbid) und MgAl2C2 fördert. Im Gegensatz zu einigen Systemen, in denen Karbide strikt vermieden werden, verbessern hier diese Phasen die Grenzflächenbindungsstärke.

Verständnis der Kompromisse

Bei VHP-Prozessen ist die Fehlertoleranz oft vernachlässigbar. Das Verständnis der Folgen einer Abweichung vom Sollwert ist ebenso wichtig wie das Wissen um das Ziel.

Die Folge niedriger Temperaturen

Wenn der Ofen kühler als der Zielwert läuft, bleibt das Sintern unvollständig. Der Binder fließt nicht, die Diffusion ist träge und die Grenzfläche bleibt porös. Dies führt unter Belastung zu Delamination.

Die Folge von Überhitzung

Wenn die Temperatur das spezifische Fenster überschreitet, zersetzt sich die Matrix. Sie riskieren das lokale Schmelzen der AZ31-Platten oder die Bildung von übermäßigen Reaktionsprodukten.

Während einige Reaktionsphasen vorteilhaft sind, können unkontrollierte hohe Temperaturen zu einer Übermenge an spröden Verbindungen oder Materialaustritt führen, was die Duktilität des Verbundwerkstoffs beeinträchtigt.

Optimierung Ihres Sinterprotokolls

Um die erfolgreiche Herstellung von AZ31/UCF/AZ31-Verbundwerkstoffen zu gewährleisten, muss Ihre Prozesskontrolle rigoros sein.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenfestigkeit liegt: Zielen Sie auf den genauen Schmelzpunkt des Binders (ca. 585 °C), um maximale Benetzung und die Bildung von Al4C3- und MgAl2C2-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Begrenzen Sie den Temperatur-Overshoot strikt, um zu verhindern, dass die AZ31-Matrixplatten in ihren Erweichungsbereich gelangen.

Der Erfolg beruht auf der Aufrechterhaltung des empfindlichen Gleichgewichts, bei dem der Binder ausreichend flüssig ist, um zu wirken, die Matrix aber fest genug bleibt, um zu bestehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung einer präzisen Temperaturregelung (585 °C) | Risiko einer Abweichung |

|---|---|---|

| Binderzustand | Schmilzt AZ91-Pulver für vollständige Faserbenetzung | Schlechte Haftung (zu niedrig) oder Materialaustritt (zu hoch) |

| Matrixstabilität | Hält AZ31-Platten fest für strukturelle Integrität | Strukturelle Verformung und Erweichung (zu hoch) |

| Grenzflächenphase | Fördert die Bildung von Al4C3 und MgAl2C2 | Unvollständige Diffusion oder Überwachstum spröder Verbindungen |

| Bindungsqualität | Gewährleistet hochfeste chemische und mechanische Bindung | Delamination und hohe Porosität (zu niedrig) |

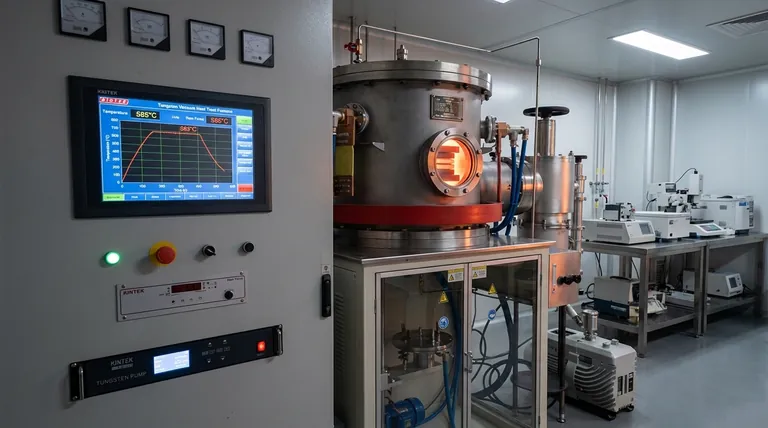

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK-Präzision

Das Erreichen des perfekten thermischen Fensters für AZ31/UCF/AZ31-Verbundwerkstoffe erfordert kompromisslose Genauigkeit der Ausrüstung. KINTEK bietet branchenführende Vakuum-Heizpresssysteme sowie unsere spezialisierten Muffel-, Rohr-, Dreh- und CVD-Öfen, die alle darauf ausgelegt sind, die exakte Temperaturuniformität zu liefern, die Ihre F&E erfordert.

Unsere Systeme sind vollständig anpassbar, um die einzigartigen Herausforderungen des Sinterns fortschrittlicher Materialien und der Grenzflächenbindung zu bewältigen. Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung helfen wir Ihnen, Prozessvariablen zu eliminieren und eine überlegene Materialleistung zu erzielen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche Rolle spielt das Heißpressen in der Materialwissenschaft? Erreichen Sie effizient hochdichte, komplexe Teile

- Wie beeinflussen Druckparameter in einer Vakuum-Heißpresse Edelstahl? Beherrschen Sie Hochleistungsverdichtung

- Wie wirkt sich die Hochvakuumumgebung auf die Ti-Al-Bindung aus? Ermöglichen Sie hochfeste metallurgische Bindungen

- Was sind die technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für Bariumtitanat-Keramiken?

- Welche Rolle spielt die SPS-Ausrüstung bei der Herstellung von Halb-Heusler-Materialien? Beherrschung von Dichte und Mikrostruktur für Thermoelektrika

- Wie wartet man eine Vakuumanlage? Gewährleistung langfristiger Zuverlässigkeit und Spitzenleistung

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften