Im Kern ist ein Vakuum-Heißpressofen ein hochspezialisiertes Werkzeug, das drei kritische Herstellungsvariablen kombiniert: hohe Temperatur, hohen mechanischen Druck und eine kontrollierte Vakuumatmosphäre. Diese einzigartige Kombination ermöglicht die Herstellung und Verarbeitung fortschrittlicher Materialien, wie hochreiner Keramiken und Legierungen, indem diese gleichzeitig erhitzt und komprimiert werden, und zwar in einer Umgebung, die frei von reaktiven Gasen ist. Dieser Prozess führt zu außergewöhnlich dichten, reinen Komponenten mit maßgeschneiderten Materialeigenschaften, die mit anderen Methoden oft nicht zu erreichen sind.

Die wahre Fähigkeit eines Vakuum-Heißpressofens liegt in seiner synergistischen Steuerung. Durch die präzise gleichzeitige Beeinflussung von Wärme, Kraft und Atmosphäre können Sie die grundlegenden Einschränkungen herkömmlicher Öfen überwinden und die Herstellung vollständig dichter, kontaminationsfreier Hochleistungswerkstoffe ermöglichen.

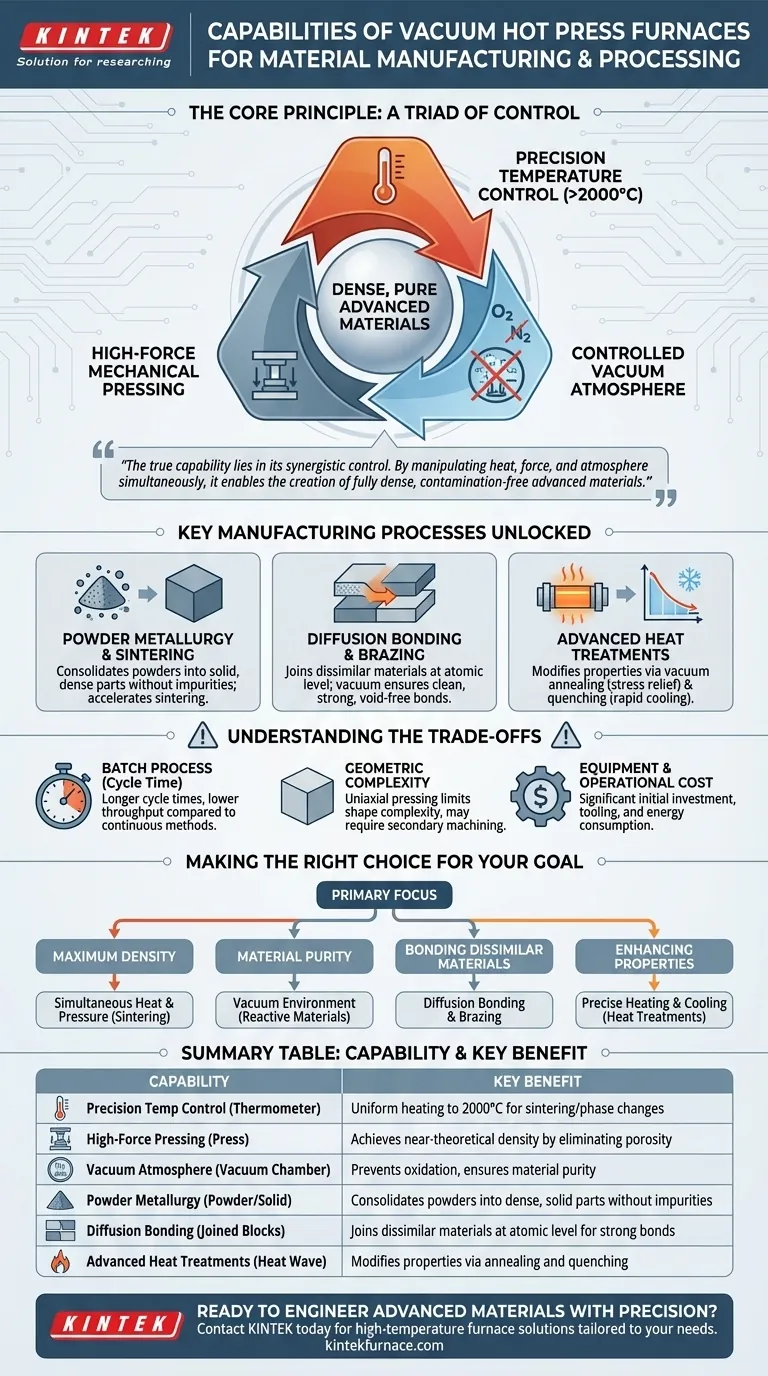

Das Grundprinzip: Eine Triade der Kontrolle

Die Stärke dieser Technologie liegt in ihrer Fähigkeit, drei physikalische Parameter unabhängig und gleichzeitig zu steuern. Das Verständnis dafür, wie jeder Parameter beiträgt, ist der Schlüssel zum Erfassen seines vollen Potenzials.

Präzise Temperaturregelung

Ein Vakuum-Heißpressofen bietet eine gleichmäßige, hochsteuerbare Erwärmung auf Temperaturen, die oft 2000 °C überschreiten.

Diese thermische Energie ist wesentlich, um Prozesse wie Sintern, Diffusion und Phasenübergänge innerhalb des Materials einzuleiten.

Hochleistungspressen

Während der Erwärmung wird das Material erheblichem mechanischem Druck ausgesetzt, oft durch hydraulische Stößel.

Dieser Druck schließt die Hohlräume und die Porosität im Material physisch und fördert die Verdichtung und starke atomare Bindungen. Er ist der Schlüssel zur Erreichung der nahezu theoretischen Dichte.

Die entscheidende Rolle des Vakuums

Die Erzeugung eines Vakuums entfernt atmosphärische Gase wie Sauerstoff und Stickstoff aus der Verarbeitungskammer.

Dies verhindert Oxidation, Entkohlung und andere unerwünschte chemische Reaktionen, die die Materialeigenschaften bei hohen Temperaturen beeinträchtigen können. Es hilft auch, eingeschlossene Gase aus dem Material selbst zu entfernen, was ein reineres, weniger poröses Endprodukt gewährleistet.

Erschlossene Schlüsselfabrikationsprozesse

Die präzise Steuerung von Wärme, Druck und Atmosphäre ermöglicht mehrere fortschrittliche Fertigungstechniken, die für moderne Industrien von entscheidender Bedeutung sind.

Pulvermetallurgie und Sintern

Dies ist die primäre Anwendung. Der Ofen konsolidiert Pulver zu einem festen, dichten Teil, ohne dass Bindemittel oder andere Zusatzstoffe erforderlich sind, die Verunreinigungen einführen könnten.

Die Kombination aus Druck und Wärme beschleunigt den Sinterprozess, bei dem Pulverpartikel miteinander verbunden werden und diffundieren, wodurch eine vollständig dichte Komponente entsteht.

Diffusionsschweißen und Hartlöten

Der Ofen kann ungleiche Materialien auf atomarer Ebene durch Diffusionsschweißen verbinden, einem Prozess, bei dem Druck und Wärme dazu führen, dass Atome über die Grenzfläche wandern.

Er eignet sich auch ideal für das Vakuumlöten, bei dem ein Füllmetall verwendet wird, um Komponenten zu verbinden. Das Vakuum gewährleistet eine saubere, starke und porenfreie Verbindung, ohne die Grundmaterialien zu oxidieren.

Fortschrittliche Wärmebehandlungen

Der Ofen ermöglicht spezielle Wärmebehandlungen zur Modifizierung der Materialeigenschaften. Vakuumglühen kann verwendet werden, um innere Spannungen in Komponenten wie Glasfasern abzubauen und deren Leistung zu verbessern.

Vakuumabschrecken oder schnelles Abkühlen unter kontrollierten Bedingungen kann verwendet werden, um spezifische Mikrostrukturen zu fixieren und gewünschte Härte- oder magnetische Eigenschaften in Legierungen zu erzielen.

Verständnis der Kompromisse

Obwohl die Vakuum-Heißpresstechnik unglaublich leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Zykluszeit und Durchsatz

Das Vakuum-Heißpressen ist ein Chargenprozess und kein kontinuierlicher Prozess. Die Zeit, die für das Evakuieren des Vakuums, das Erhitzen des Materials, das Anlegen von Druck und das Abkühlen des Systems benötigt wird, führt zu längeren Zykluszeiten im Vergleich zu anderen Methoden wie dem Sintern bei Atmosphärendruck.

Dies macht es weniger geeignet für die Massenproduktion kostengünstiger Güter und besser für hochwertige, leistungsabhängige Komponenten.

Geometrische Komplexität

Der Prozess stützt sich typischerweise auf uniaxialen Druck, was bedeutet, dass die Kraft entlang einer einzigen Achse innerhalb eines starren Werkzeugsatzes ausgeübt wird.

Dies kann die Komplexität der direkt herstellbaren Formen einschränken. Komplexe Geometrien erfordern möglicherweise sekundäre Bearbeitungsschritte nach dem Pressen.

Ausrüstungs- und Betriebskosten

Vakuum-Heißpressöfen sind hochentwickelte, energieintensive Systeme. Ihre anfänglichen Anschaffungskosten sowie die Kosten für Werkzeuge, Wartung und Energieverbrauch sind erheblich.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie für Ihre Anforderungen geeignet ist, gleichen Sie ihre Kernfunktionen mit Ihrem primären Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte liegt: Die gleichzeitige Anwendung von Wärme und Druck ist die effektivste Methode zur Beseitigung der Porosität in Pulvermaterialien.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und der Verhinderung von Reaktionen liegt: Die Vakuumumgebung ist nicht verhandelbar für die Verarbeitung sauerstoffempfindlicher Materialien wie reaktiver Metalle, fortschrittlicher Keramiken oder hochreiner Legierungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder schwer schweißbarer Materialien liegt: Die Kontrolle, die durch Vakuum-Diffusionsschweißen und -Hartlöten geboten wird, erzeugt Verbindungen von unübertroffener Festigkeit und Sauberkeit.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung spezifischer Materialeigenschaften liegt: Die präzise Steuerung der Heiz- und Kühlzyklen des Ofens ist ideal für spezielle Glüh- und Abschreckbehandlungen.

Letztendlich bietet ein Vakuum-Heißpressofen die entscheidende Kontrolle, die für die Konstruktion von Materialien auf fundamentaler Ebene erforderlich ist.

Zusammenfassungstabelle:

| Fähigkeit | Hauptvorteil |

|---|---|

| Präzise Temperaturregelung | Ermöglicht gleichmäßiges Erhitzen auf bis zu 2000 °C für Sintern und Phasenübergänge |

| Hochleistungspressen | Erreicht nahezu theoretische Dichte durch Eliminierung der Porosität |

| Vakuumatmosphäre | Verhindert Oxidation und gewährleistet Materialreinheit |

| Pulvermetallurgie | Konsolidiert Pulver zu dichten, festen Teilen ohne Verunreinigungen |

| Diffusionsschweißen | Verbindet ungleiche Materialien auf atomarer Ebene für starke Bindungen |

| Fortschrittliche Wärmebehandlungen | Modifiziert Eigenschaften durch Glühen und Abschrecken in kontrollierten Umgebungen |

Bereit, fortschrittliche Materialien präzise zu konstruieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefen-Customizing-Fähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen exakt zu erfüllen. Ob Ihr Fokus auf der Erreichung maximaler Dichte, der Gewährleistung von Materialreinheit oder dem Verbinden ungleicher Materialien liegt – unsere Vakuum-Heißpressöfen können Ihnen helfen, Einschränkungen zu überwinden und kontaminationsfreie Komponenten zu erstellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Materialverarbeitungsziele maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle