Kurz gesagt, eine Vakuumpresse bietet erhebliche Vorteile, indem sie eine kontrollierte, atmosphärenfreie Umgebung für die Materialverarbeitung schafft. Dies verhindert Oxidation, gewährleistet eine perfekt gleichmäßige Druckverteilung und ermöglicht thermische Prozesse wie das Sintern, die Materialien mit überlegener Dichte, Festigkeit und Reinheit im Vergleich zu herkömmlichen Methoden erzeugen.

Eine Vakuumpresse ist mehr als nur ein Werkzeug zur Druckanwendung; sie ist ein System zur grundlegenden Veränderung der Umgebung eines Materials. Durch das Entfernen von Luft und anderen Gasen erschließt sie Verarbeitungsmöglichkeiten und Materialeigenschaften, die bei atmosphärischem Druck schlichtweg unerreichbar sind.

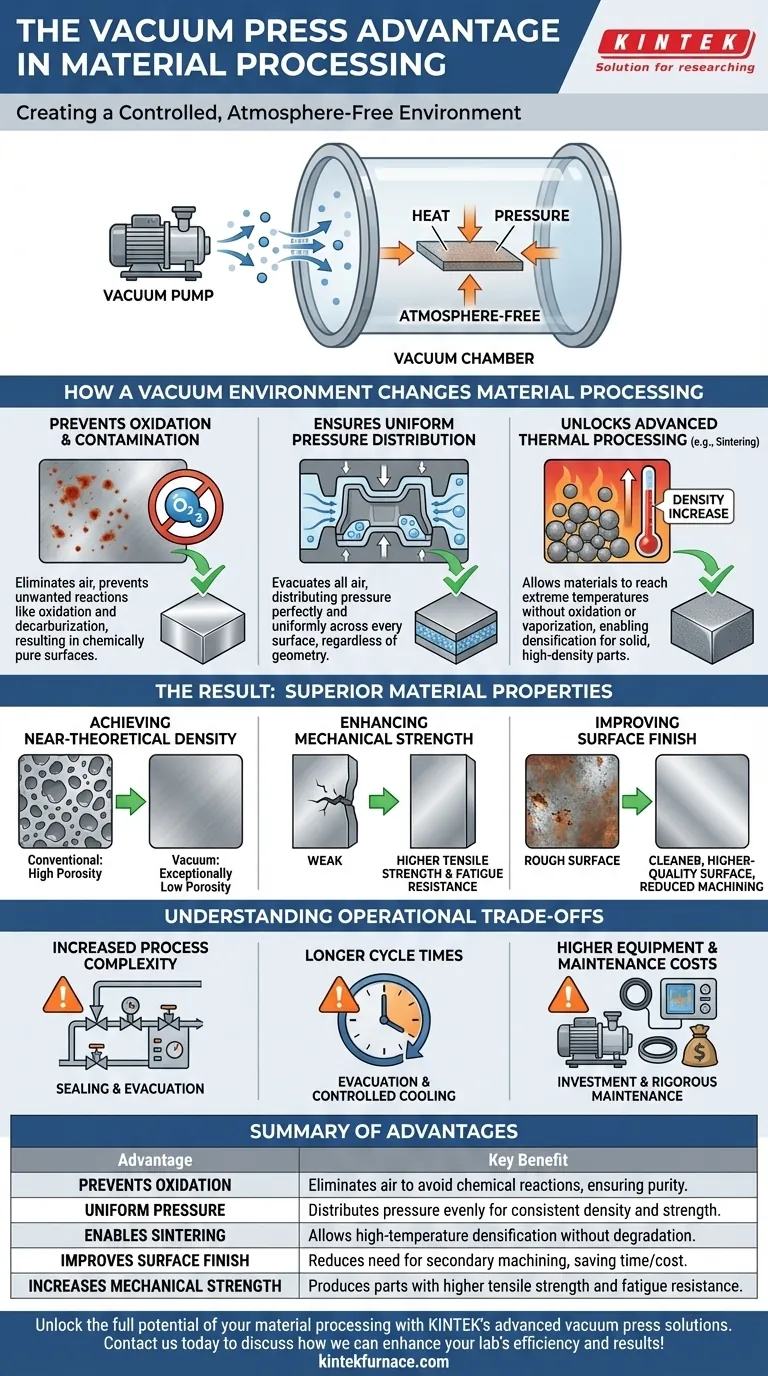

Wie eine Vakuumumgebung die Materialverarbeitung verändert

Der Kernwert einer Vakuumpresse ergibt sich aus der Eliminierung einer Variablen: der Atmosphäre. Dieser scheinbar einfache Schritt hat tiefgreifende Auswirkungen darauf, wie Materialien auf Hitze und Druck reagieren.

Verhindert Oxidation und Kontamination

In einer Standardpresse reagiert die mit dem Material eingeschlossene Luft – hauptsächlich Sauerstoff und Stickstoff – mit dem Werkstück, insbesondere wenn es erhitzt wird. Eine Vakuumpresse beseitigt dieses Problem.

Durch das Entfernen der Luft verhindern Sie unerwünschte chemische Reaktionen wie Oxidation (Rostbildung) und Entkohlung an Metallen. Dies führt zu einer chemisch reinen Oberfläche und bewahrt die intrinsischen Eigenschaften des Materials.

Gewährleistet eine gleichmäßige Druckverteilung

Lufteinschlüsse, die zwischen einer Form und einem komplexen Teil eingeschlossen sind, können der Kompression widerstehen und Bereiche mit niedrigerem Druck erzeugen. Dies führt zu inkonsistenter Dichte und potenziellen Schwachstellen.

Eine Vakuumpresse evakuiert die gesamte Luft und stellt so sicher, dass der angelegte mechanische Druck perfekt und gleichmäßig über jede Oberfläche des Teils verteilt wird, unabhängig von dessen Geometrie.

Ermöglicht fortschrittliche thermische Prozesse

Viele fortschrittliche Prozesse, wie das Sintern, erfordern hohe Temperaturen. In normaler Atmosphäre können Materialien oxidieren oder sogar verdampfen, bevor sie die ideale Verarbeitungstemperatur erreichen.

Im Vakuum steigt der Siedepunkt von Materialien. Dadurch können sie auf extreme Temperaturen erhitzt werden, wo sie unter Druck erweichen und verdichten können, ohne zerstört zu werden, wodurch ein festes, hochdichtes Endprodukt entsteht.

Das Ergebnis: Überlegene Materialeigenschaften

Die kontrollierte Umgebung führt direkt zu fertigen Teilen mit nachweislich besseren Eigenschaften, wodurch Vakuumpressen für Hochleistungsanwendungen unerlässlich sind.

Erreichen von nahezu theoretischer Dichte

Porosität ist ein kritischer Fehlerpunkt in vielen Komponenten. Die Kombination aus gleichmäßigem Druck und der Eliminierung von eingeschlossenen Gasen ermöglicht es einer Vakuumpresse, Teile mit außergewöhnlich geringer Porosität und höherer Dichte zu erzeugen.

Diese hohe Dichte ist entscheidend für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der fortschrittlichen Elektronik, wo innere Hohlräume keine Option sind.

Verbesserung der mechanischen Festigkeit

Ein dichteres, reineres Material mit einer gleichmäßigeren inneren Struktur ist von Natur aus stärker.

In einer Vakuumpresse verarbeitete Teile weisen optimierte mechanische Eigenschaften auf, einschließlich höherer Zugfestigkeit und größerer Ermüdungsbeständigkeit, da häufige Fehlerursachen von Anfang an eliminiert wurden.

Verbesserung der Oberflächengüte

Da Oxidation und andere Oberflächenreaktionen verhindert werden, kommt das fertige Teil mit einer saubereren, hochwertigeren Oberfläche aus der Presse. Dies reduziert oder eliminiert den Bedarf an nachträglicher Bearbeitung oder Veredelung erheblich, was Zeit und Kosten spart.

Verständnis der operativen Kompromisse

Obwohl leistungsstark, ist diese Technologie keine universelle Lösung. Die Vorteile sind mit spezifischen betrieblichen Überlegungen verbunden, die sie zu einer bewussten Wahl machen.

Erhöhte Prozesskomplexität

Der Betrieb einer Vakuumpresse beinhaltet mehr als nur das Anlegen von Druck. Der Prozess erfordert eine sorgfältige Abdichtung der Kammer und eine dedizierte Evakuierungsphase zur Entfernung der Luft, was Schritte hinzufügt und einen erfahrenen Bediener erfordert.

Längere Zykluszeiten

Die Evakuierungs- und oft auch die kontrollierten Kühlphasen verlängern jeden Produktionszyklus erheblich. Dies macht sie weniger geeignet für die Massenproduktion mit geringen Kosten, bei der Geschwindigkeit der Hauptfaktor ist.

Höhere Geräte- und Wartungskosten

Vakuumpumpen, Dichtungen und Steuerungssysteme stellen eine erhebliche Kapitalinvestition dar. Diese Systeme erfordern auch eine strenge Wartung, um die Integrität des Vakuums zu gewährleisten, was die Gesamtkosten des Betriebs erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz einer Vakuumpresse hängt vollständig von den erforderlichen Eigenschaften Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder Legierungen liegt: Eine Vakuumpresse ist unerlässlich, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile mit gleichmäßiger Dichte liegt: Die gleichmäßige Druckverteilung einer Vakuumpresse ist entscheidend, um Schwachstellen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Leistung und Festigkeit liegt: Eine Vakuumpresse ist das definitive Werkzeug zur Herstellung hochdichter, porenarmer Komponenten für kritische Anwendungen.

Indem Sie die Grundprinzipien einer Vakuumpresse verstehen, können Sie eine fundierte Entscheidung treffen, um Ihre spezifischen Materialziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation | Eliminiert Luft, um chemische Reaktionen zu vermeiden und die Materialreinheit zu gewährleisten |

| Gleichmäßiger Druck | Verteilt den Druck gleichmäßig für konsistente Dichte und Festigkeit |

| Ermöglicht Sintern | Ermöglicht eine Hochtemperaturverdichtung ohne Materialdegradation |

| Verbessert die Oberflächengüte | Reduziert den Bedarf an Nachbearbeitung, spart Zeit und Kosten |

| Erhöht die mechanische Festigkeit | Produziert Teile mit höherer Zugfestigkeit und Ermüdungsbeständigkeit |

Erschließen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Vakuumpresslösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre-Öfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Dichte, Reinheit und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen