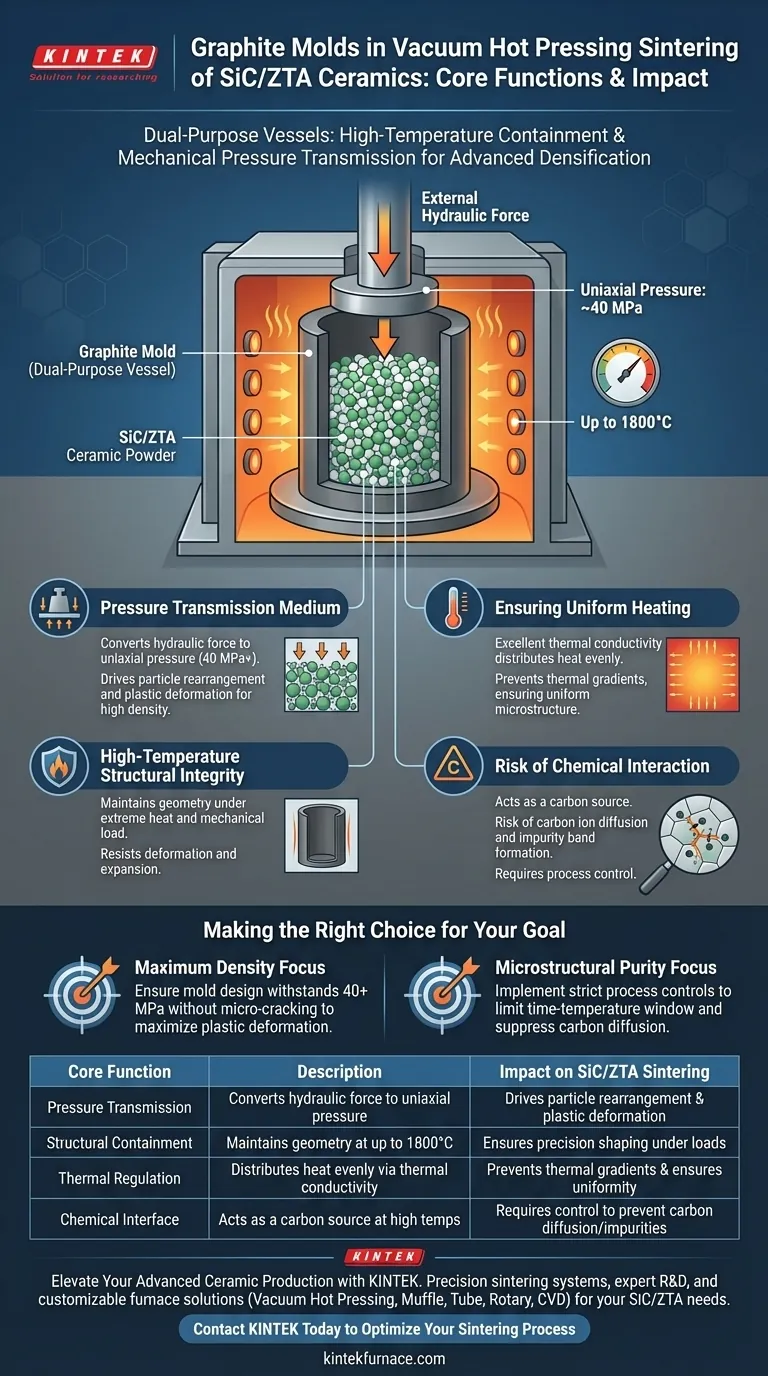

Graphitformen fungieren hauptsächlich als zweckmäßige Behälter, die sowohl als hochtemperaturfeste Behälter als auch als mechanische Druckübertrager dienen. Während des Vakuum-Heißpressens von SiC/ZTA-Keramiken erleichtern sie die Verdichtung, indem sie externe hydraulische Kraft effektiv in den internen uniaxialen Druck umwandeln, der zum Verschmelzen schwer zu sinternder Pulver erforderlich ist.

Kernbotschaft: Über die reine Formgebung hinaus dient die Graphitform als aktiver Prozessbestandteil. Sie ermöglicht die gleichzeitige Anwendung von extremer Hitze und mechanischer Kraft – unerlässlich, um die Partikelumlagerung und plastische Verformung auszulösen, die für die Erzielung voller Dichte bei fortschrittlichen Keramiken notwendig sind.

Die Mechanik der Verdichtung

Als Druckübertragungsmedium fungieren

Die wichtigste Rolle der Graphitform besteht darin, als Druckübertragungsmedium zu dienen. Sie fungiert als physische Schnittstelle zwischen dem externen Hydrauliksystem und dem Keramikpulver.

Durch die Aufnahme erheblicher uniaxialer Drücke (typischerweise etwa 40 MPa) zwingt die Form das interne Pulver zu einer Partikelumlagerung. Dieser Druck ist der Katalysator für die plastische Verformung und ermöglicht es dem Material, eine hohe Dichte zu erreichen, noch bevor es seinen theoretischen Schmelzpunkt erreicht.

Strukturelle Integrität bei hohen Temperaturen

Um Materialien wie SiC (Siliziumkarbid) und ZTA (Zirkonoxid-verstärkte Aluminiumoxidkeramik) zu sintern, muss die Umgebung extreme Temperaturen erreichen, oft bis zu 1800°C.

Die Graphitform fungiert als robuster Behälter, der die spezifische Geometrie des Bauteils unter diesen Bedingungen beibehält. Sie muss eine hohe Warmfestigkeit aufweisen, um der Ausdehnung oder Verformung unter der kombinierten Belastung von thermischer Spannung und mechanischem Druck standzuhalten.

Rollen bei der Wärmeregulierung

Sicherstellung einer gleichmäßigen Erwärmung

Graphit wird für diesen Prozess aufgrund seiner hervorragenden Wärmeleitfähigkeit ausgewählt.

Wenn Wärme zugeführt wird, verteilt die Form die thermische Energie gleichmäßig über die Oberfläche der Keramikprobe. Dies verhindert thermische Gradienten – heiße oder kalte Stellen –, die zu ungleichmäßigen Mikrostrukturen oder inneren Spannungen im fertigen Sinterprodukt führen könnten.

Verständnis der Kompromisse

Das Risiko chemischer Wechselwirkungen

Obwohl Graphit mechanisch ideal ist, führt er eine chemische Variable ein: Er fungiert als Kohlenstoffquelle.

Bei erhöhten Temperaturen besteht die Gefahr, dass Kohlenstoffionen von der Form in das Keramikmaterial diffundieren. Dies kann zur Bildung von Verunreinigungsbändern entlang der Korngrenzen der Keramik führen. Die Prozesskontrolle muss diese Diffusion berücksichtigen, um die Verschlechterung der elektrischen oder optischen Eigenschaften der Keramik zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, berücksichtigen Sie, wie die Form im Verhältnis zu Ihren spezifischen Zielen funktioniert:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Formdesign und Ihre Güteklasse uniaxialen Drücken von über 40 MPa ohne Mikrorissbildung standhalten, um die plastische Verformung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Reinheit liegt: Implementieren Sie strenge Prozesskontrollen, um das Kornwachstum zu steuern und das Zeit-Temperatur-Fenster zu begrenzen, um die Diffusion von Kohlenstoffionen in die Keramikmatrix zu unterdrücken.

Die Graphitform ist nicht nur ein Verbrauchswerkzeug; sie ist eine kritische Prozessvariable, die die strukturelle Integrität und Gleichmäßigkeit Ihres fertigen Keramikbauteils bestimmt.

Zusammenfassungstabelle:

| Kernfunktion | Beschreibung | Auswirkungen auf die SiC/ZTA-Sinterung |

|---|---|---|

| Druckübertragung | Wandelt hydraulische Kraft in uniaxialen Druck (40 MPa+) um | Treibt Partikelumlagerung und plastische Verformung an |

| Strukturelle Aufnahme | Behält die Bauteilgeometrie bei Temperaturen bis zu 1800°C bei | Gewährleistet präzise Formgebung unter hohen thermischen und mechanischen Lasten |

| Wärmeregulierung | Verteilt Wärme gleichmäßig durch hohe Wärmeleitfähigkeit | Verhindert thermische Gradienten und sorgt für eine gleichmäßige Mikrostruktur |

| Chemische Schnittstelle | Wirkt bei hohen Temperaturen als Kohlenstoffquelle | Erfordert Prozesskontrolle, um die Diffusion von Kohlenstoffionen und Verunreinigungen zu verhindern |

Steigern Sie Ihre fortschrittliche Keramikproduktion mit KINTEK

Präzisionssinterung erfordert mehr als nur hohe Temperaturen; sie erfordert die richtige Ausrüstung zur Steuerung von Druck und thermischer Gleichmäßigkeit. Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Vakuum-Heißpresssysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen – alle vollständig an Ihre einzigartigen SiC/ZTA-Verarbeitungsanforderungen anpassbar.

Ob Sie maximale Materialdichte oder überlegene mikroskopische Reinheit anstreben, unser technisches Team steht bereit, Ihnen die spezialisierten Laborlösungen zu liefern, die Ihre Forschung verdient.

Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Welche Rolle spielt ein Spark Plasma Sintering (SPS)-System bei der Herstellung von Al0.3CoCrFeNiMo0.75 Massivmaterialien?

- Warum ist eine Hochvakuumumgebung beim Heißpresssintern unerlässlich? Hochfeste Aluminiumverbundwerkstoffe erzielen

- Wie wirkt sich die mehrstationige kontinuierliche Vakuum-Warmpresssinteranlage auf die Produktionseffizienz von Diamantprodukten aus? Steigern Sie die Ausbeute durch Pipeline-Sintern

- Was ist eine Vakuum-Heißpresse? Erreichen Sie ultimative Materialreinheit und -dichte

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für UHTCs? Schnelle Verdichtung meistern

- Was ist Vakuumheißpressen (VHP) und für welche Materialien ist es geeignet? Erschließen Sie hochdichte Materiallösungen

- Welche Vorteile bietet eine Vakuum-Warmpresspresse für Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe? Überlegene Nanostruktur-Vorbereitung

- Welche Umgebung bietet eine Vakuum-Heißpresspresse für Beschichtungen? Erzielen Sie überlegene Haftfestigkeit und Dichte