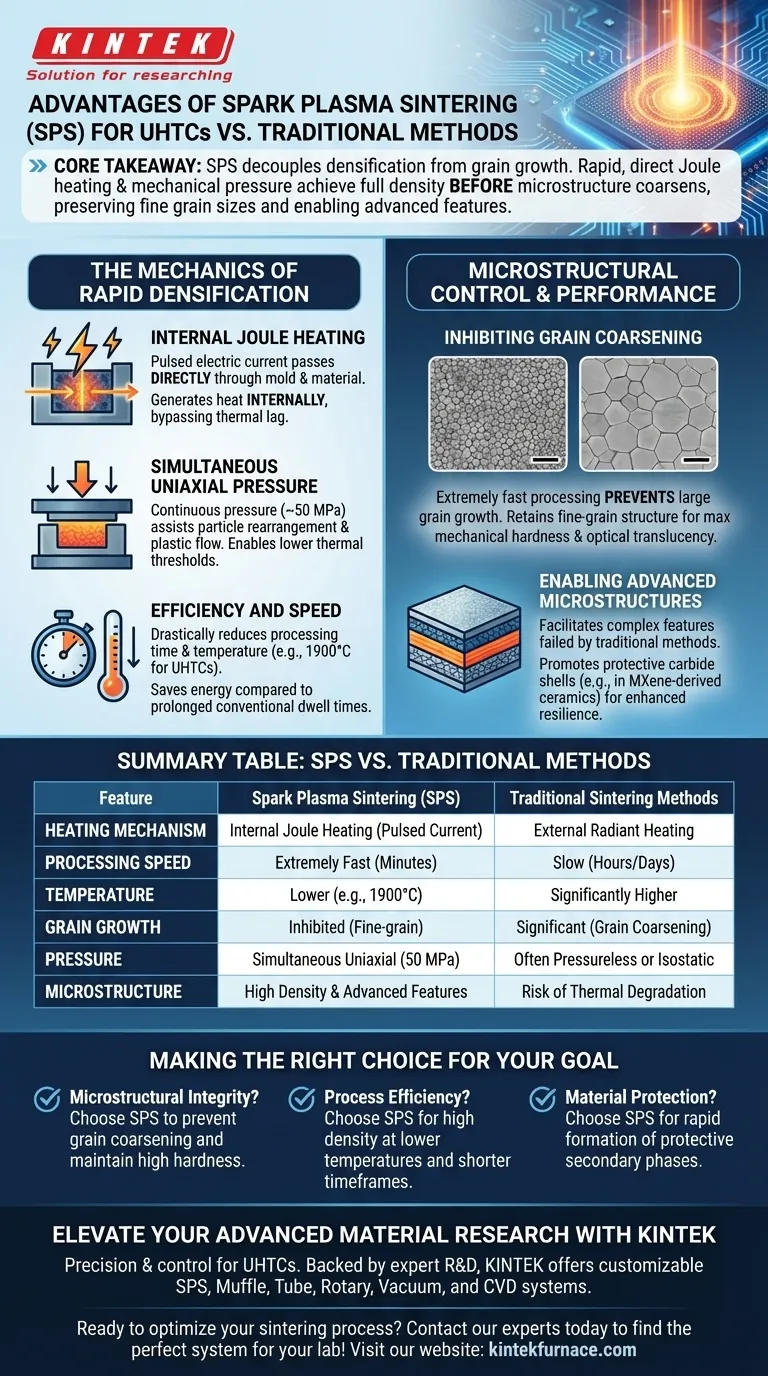

Spark Plasma Sintering (SPS) übertrifft herkömmliche Methoden für Hochtemperaturkeramiken (UHTCs) grundlegend, indem es einen gepulsten elektrischen Strom nutzt, um Wärme direkt im Material und in der Form zu erzeugen. Dieser interne Heizmechanismus, kombiniert mit gleichzeitigem uniaxialem Druck (typischerweise 50 MPa), ermöglicht eine schnelle Verdichtung bei deutlich niedrigeren Temperaturen – wie z. B. 1900 °C – und über viel kürzere Zeiträume als die konventionelle externe Erwärmung.

Kernbotschaft Der Hauptvorteil von SPS ist seine Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die Anwendung direkter Joulescher Wärme und mechanischen Drucks erreicht SPS so schnell eine volle Dichte, dass die Mikrostruktur des Materials keine Zeit zum Vergröbern hat, wodurch feine Korngrößen erhalten bleiben und fortschrittliche chemische Merkmale ermöglicht werden, die die Leistung verbessern.

Die Mechanik der schnellen Verdichtung

Interne Joulesche Erwärmung

Im Gegensatz zu herkömmlichen Öfen, die die Umgebung der Probe erwärmen, leitet SPS gepulsten elektrischen Strom direkt durch die Form und das Material.

Dies erzeugt Joulesche Wärme intern, was zu extrem schnellen Aufheizraten führt, die die thermische Trägheit der Strahlungswärme umgehen.

Gleichzeitiger mechanischer Druck

Das System übt während der Aufheizphase einen kontinuierlichen uniaxialen Druck aus, oft um die 50 MPa.

Diese mechanische Kraft unterstützt die Partikelumlagerung und den plastischen Fluss, wodurch sich das Material bei niedrigeren thermischen Schwellenwerten verdichten kann, als dies beim drucklosen Sintern erforderlich wäre.

Effizienz und Geschwindigkeit

Die Kombination aus interner Erwärmung und Druck reduziert die gesamte Verarbeitungszeit drastisch.

Das Sintern kann erfolgreich bei niedrigeren Temperaturen (z. B. 1900 °C für bestimmte UHTC-Zusammensetzungen) abgeschlossen werden, was Energie spart und die Zykluszeiten im Vergleich zu den langen Haltezeiten herkömmlicher Methoden verkürzt.

Mikrostukturelle Kontrolle und Leistung

Verhinderung von Kornvergröberung

Eine der kritischsten Herausforderungen beim Sintern von UHTCs ist, dass hohe Temperaturen normalerweise zu großem Kornwachstum führen, was das Material schwächt.

Da SPS so schnell ist, verhindert es effektiv das Wachstum von Körnern (wie ZrB2 oder ZnS). Diese Beibehaltung einer feinkörnigen Struktur ist entscheidend für die Maximierung der mechanischen Härte und in einigen Fällen der optischen Transluzenz.

Ermöglichung fortschrittlicher Mikrostrukturen

Die einzigartige Verarbeitungsatmosphäre von SPS erleichtert die Entwicklung komplexer mikrostuktureller Merkmale, die herkömmliche Methoden möglicherweise nicht produzieren können.

Zum Beispiel fördert der Prozess bei bestimmten UHTC-Verbundwerkstoffen die Bildung einer schützenden Karbidschicht aus MXen-Komponenten, die die Widerstandsfähigkeit des Materials weiter verbessert.

Verständnis der Kompromisse

Geometrische Einschränkungen

Die Abhängigkeit von uniaxialem Druck impliziert spezifische physikalische Einschränkungen hinsichtlich der Form der hergestellten Keramik.

Da der Druck in einer einzigen Richtung über eine Form ausgeübt wird, ist die Herstellung komplexer, nicht-symmetrischer Geometrien schwieriger als bei drucklosen Methoden.

Material-Strom-Interaktion

Der Erfolg hängt von der Fähigkeit des Materials ab, den gepulsten Strom zu handhaben, und von der Wechselwirkung mit der Form.

Die Erzeugung von Joulescher Wärme erfordert, dass der Strom effektiv durch die Baugruppe fließt; wenn die Materialbaugruppe für diesen Stromfluss nicht optimiert ist, kann die Erwärmung ungleichmäßig sein.

Die richtige Wahl für Ihr Ziel treffen

Obwohl SPS ein leistungsfähiges Werkzeug ist, sollte seine Anwendung mit Ihren spezifischen Materialanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf mikrostuktureller Integrität liegt: SPS ist die überlegene Wahl, um Kornvergröberung zu verhindern und eine hohe Härte in Materialien wie ZrB2 oder ZnS zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: SPS bietet den deutlichen Vorteil, bei niedrigeren Temperaturen (1900 °C) und deutlich kürzeren Zeiträumen eine hohe Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialschutz liegt: Die schnelle Verarbeitung von SPS erleichtert die Bildung schützender Sekundärphasen, wie z. B. Karbidschichten in MXen-basierten Keramiken.

Durch die Nutzung der direkten Energieübertragung des Spark Plasma Sintering erzielen Sie ein Dichte-zu-Struktur-Verhältnis, das mit herkömmlichen Heizmethoden praktisch unmöglich zu erreichen ist.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelle Sintermethoden |

|---|---|---|

| Heizmechanismus | Interne Joulesche Erwärmung (Gepulster Strom) | Externe Strahlungswärme |

| Verarbeitungsgeschwindigkeit | Extrem schnell (Minuten) | Langsam (Stunden/Tage) |

| Temperatur | Niedriger (z. B. 1900 °C für UHTCs) | Deutlich höher |

| Kornwachstum | Verhindert (Feinkörnige Struktur) | Signifikant (Kornvergröberung) |

| Druck | Gleichzeitiger uniaxialer Druck (50 MPa) | Oft drucklos oder isostatisch |

| Mikrostruktur | Hohe Dichte & Fortschrittliche Merkmale | Risiko thermischer Degradation |

Erweitern Sie Ihre Forschung an fortschrittlichen Materialien mit KINTEK

Präzision und Kontrolle sind unerlässlich, wenn Sie mit Hochtemperaturkeramiken (UHTCs) arbeiten. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne SPS-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Hochtemperaturanforderungen im Labor angepasst werden können.

Ob Sie Kornwachstum verhindern oder Verdichtungszyklen beschleunigen müssen, unsere Hochtemperatur-Ofenlösungen bieten die Effizienz und Leistung, die Ihre Forschung erfordert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wofür wird eine Heißpresse verwendet? Von individueller Bekleidung bis zu Luft- und Raumfahrtkomponenten

- Was sind die Verarbeitungsvorteile von SPS-Systemen für LaFeO3-Keramiken? Hohe Dichte mit Präzision erreichen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie funktioniert das Vakuumsystem in diesen Öfen? Erreichen Sie Reinheit und Leistung bei Hochtemperaturprozessen

- Welche Rolle spielt ein Heißpress-Sinterofen bei Y2O3-YAM-Verbundkeramiken? Erreichen von 100 % Dichte & Kontrolle der Körner

- Warum sind Heißpressöfen in Forschung und Entwicklung unerlässlich? Erschließen Sie fortschrittliche Materialinnovationen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Welche Komponenten werden in Warmpressöfen zur Krafteinbringung verwendet? Wesentliche Teile für präzise Hochtemperaturkompression