Im Kern ist eine Vakuum-Heißpresse (VHP) ein spezialisierter Ofen, der gleichzeitig hohe Temperatur, hohen Druck und eine Vakuumumgebung auf Materialien anwendet. Diese Kombination ermöglicht die Verdichtung, Bindung oder das Sintern fortschrittlicher Materialien wie Keramiken, Metalle und Verbundwerkstoffe und erreicht Eigenschaften, die mit herkömmlichen Heizmethoden allein nicht erreichbar sind.

Der wahre Wert einer Vakuum-Heißpresse liegt in ihrer Fähigkeit, außergewöhnlich reine, dichte und feste Materialien herzustellen. Durch die Entfernung von Luft und anderen Gasen verhindert das Vakuum Oxidation und Kontamination, während Wärme und Druck zusammenwirken, um innere Hohlräume zu beseitigen und eine solide, monolithische Struktur zu schaffen.

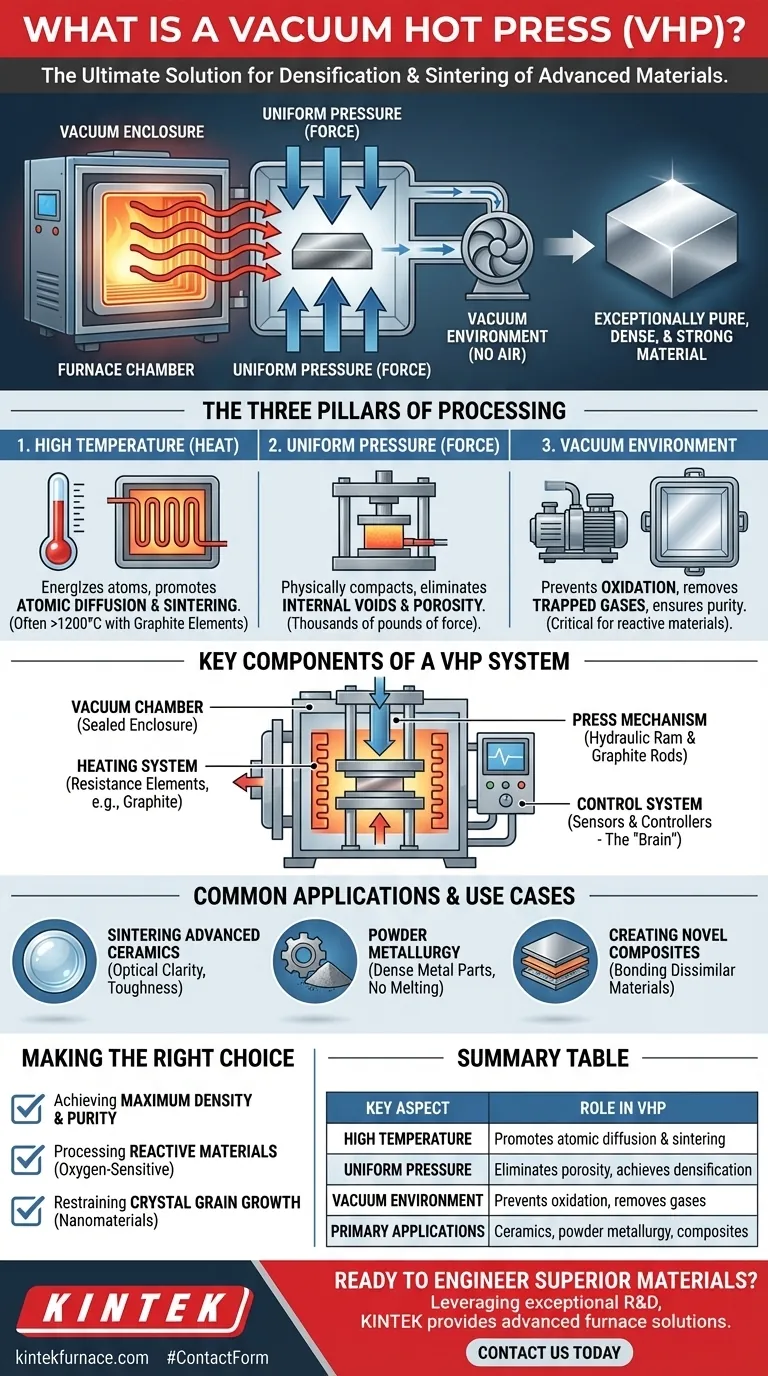

Wie eine Vakuum-Heißpresse funktioniert: Die drei Säulen der Verarbeitung

Die einzigartigen Fähigkeiten einer VHP ergeben sich aus der präzisen, gleichzeitigen Steuerung von drei Umweltfaktoren: Wärme, Druck und Vakuum. Jeder Faktor spielt eine eigenständige und entscheidende Rolle bei der Umwandlung von Rohpulvern oder vorgeformten Teilen in ein hochtechnisches Endprodukt.

Die Rolle der hohen Temperatur (Wärme)

Eine VHP basiert auf einem Hochtemperaturofen, der oft Graphitheizelemente verwendet, die Temperaturen von 1200 °C oder höher erreichen können. Diese intensive Hitze soll das Material nicht schmelzen, sondern seine Atome energetisieren.

Diese Energie fördert die atomare Diffusion und ermöglicht es den Partikeln, sich an ihren Kontaktstellen zu verbinden und zu verschmelzen. Dieser Vorgang wird als Sintern bezeichnet.

Die Funktion des gleichmäßigen Drucks (Kraft)

Gleichzeitig übt ein hydraulisches Pressensystem Tausende von Pfund Kraft auf das Material aus. Dieser immense, gleichmäßige Druck komprimiert das Material physisch.

Das Hauptziel dieses Drucks ist es, die Lücken zu schließen und die Porosität (Hohlräume) zwischen den ursprünglichen Partikeln zu eliminieren. Dies ist der Schlüssel zur Erzielung einer nahezu vollständigen Verdichtung und überlegener mechanischer Festigkeit.

Die entscheidende Bedeutung des Vakuums

Der gesamte Prozess findet in einer versiegelten Kammer statt, in der ein Vakuumerzeuger die Luft absaugt. Dieses Niederdruckumfeld ist wohl das kritischste Merkmal.

Erstens verhindert es Oxidation und andere chemische Reaktionen, die auftreten würden, wenn reaktive Materialien in Gegenwart von Luft erhitzt würden. Zweitens entfernt es eingeschlossene Gase aus dem Material selbst, die sonst eine vollständige Verdichtung behindern und Strukturfehler verursachen würden.

Die Schlüsselkomponenten verstehen

Eine Vakuum-Heißpresse ist ein System integrierter Komponenten, die jeweils eine spezifische Funktion haben. Das Verständnis dieser Teile verdeutlicht, wie die Maschine eine solch präzise Kontrolle erreicht.

Die Vakuumkammer

Dies ist das abgedichtete Gehäuse, das den Ofen, die Presse und das bearbeitete Material umschließt. Es ist so konstruiert, dass es sowohl hohen Innentemperaturen als auch dem äußeren atmosphärischen Druck standhält, wenn ein Vakuum angelegt wird.

Das Heizsystem

Dieses System erzeugt und steuert die Wärme. Es besteht typischerweise aus Widerstandsheizelementen (wie Graphit) und einer gut isolierten Kammer, um eine gleichmäßige Temperatur und Effizienz zu gewährleisten.

Der Pressmechanismus

Normalerweise ein hydraulischer Stößel, wendet diese Komponente die kontrollierte, hohe Kraft an, die für die Verdichtung erforderlich ist. Graphit-Endstangen werden oft verwendet, um diese Kraft auf das Werkstück in der heißen Zone des Ofens zu übertragen.

Das Steuersystem

Dies ist das Gehirn der VHP. Fortschrittliche Sensoren und Steuerungen überwachen und regulieren die Temperatur-, Druck- und Vakuumwerte während des gesamten Prozesses, um sicherzustellen, dass der Zyklus wiederholbar und präzise auf die Anforderungen des Materials zugeschnitten ist.

Häufige Anwendungen und Anwendungsfälle

Die Fähigkeit, hochdichte, reine Materialien herzustellen, macht die VHP in der fortgeschrittenen Forschung und in spezialisierten Produktionsumgebungen unverzichtbar.

Sintern fortschrittlicher Keramiken

VHP werden zur Herstellung von Hochleistungs- und transparenten Keramiken eingesetzt. Der Prozess eliminiert mikroskopische Poren, die sonst Licht streuen oder als Fehlerstellen wirken würden, was zu Materialien mit außergewöhnlicher optischer Klarheit und mechanischer Zähigkeit führt.

Pulvermetallurgie

Für hochschmelzende Metalle und andere gepulverte Legierungen erzeugt das VHP-Verfahren vollständig dichte Teile, ohne dass das Material geschmolzen werden muss. Dies ist entscheidend für Hochleistungskomponenten, die in der Luft- und Raumfahrt sowie in Industrieanwendungen eingesetzt werden.

Herstellung neuartiger Verbundwerkstoffe

Die VHP ist unerlässlich für die Verbindung unterschiedlicher Materialien, wie z. B. Carbonverbundwerkstoffe oder Keramik-Metall-Hybride. Die kontrollierte Umgebung gewährleistet eine starke Verbindung zwischen den Schichten, ohne die Bestandteile zu zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Ob diese Technologie für Ihre Anforderungen geeignet ist, hängt vollständig von dem gewünschten Materialergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Reinheit liegt: Die VHP ist das definitive Werkzeug, da sie einzigartig innere Hohlräume beseitigt und atmosphärische Kontamination verhindert.

- Wenn Sie mit Materialien arbeiten, die stark auf Sauerstoff reagieren: Die Vakuumumgebung ist nicht verhandelbar, was die VHP für die Verarbeitung von Materialien wie bestimmten Metallen, Karbiden und Nichtmetallverbindungen unerlässlich macht.

- Wenn Ihr Ziel darin besteht, das Kristallkorngwachstum bei Nanomaterialien zu begrenzen: Die Kombination aus niedrigeren Temperaturen (im Vergleich zum vollständigen Schmelzen) und hohem Druck hilft bei der Herstellung dichter nanostrukturierter Materialien, ohne die Körner zu vergröbern.

Letztendlich ist die Vakuum-Heißpresse ein leistungsstarkes Werkzeug zur grundlegenden Konstruktion von Materialien, das die Herstellung von Komponenten ermöglicht, die die technologische Spitze definieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Rolle beim Vakuum-Heißpressen |

|---|---|

| Hohe Temperatur | Fördert die atomare Diffusion und Partikelbindung (Sintern). |

| Gleichmäßiger Druck | Eliminiert Porosität und erreicht nahezu vollständige Verdichtung. |

| Vakuumumgebung | Verhindert Oxidation und entfernt eingeschlossene Gase für Reinheit. |

| Hauptanwendungen | Sintern fortschrittlicher Keramiken, Pulvermetallurgie, Herstellung von Verbundwerkstoffen. |

Bereit für die Entwicklung überlegener Materialien?

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Heißpresslösungen Ihnen helfen können, maximale Materialdichte und Reinheit für Ihre anspruchsvollsten Anwendungen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung beim Sintern von SiC/Al entscheidend? Vermeidung spröder Phasen und Verbesserung der Festigkeit

- Was sind die Kernvorteile des Hochvakuum-Heißpresssinterns für Al2O3/TiC-Keramiken? Erreichen nahezu theoretischer Dichte

- Wie verbessert die Fähigkeit zur Langzeit-Temperaturregelung in einem Vakuum-Heißpress-Ofen ZnS-Keramiken?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens für die Herstellung von SiCw/2024-Aluminiummatrix-Verbundwerkstoffen? Hochleistungs-Luft- und Raumfahrtmaterialien erzielen

- Warum werden hochreine Graphithülsen in Mehrstempelpressen verwendet? Erreichen Sie Präzision bei 2300 °C und reduzierende Umgebungen

- Wie funktioniert eine Vakuumpresse beim Formen von Metallen? Präzisions-Metallumformung mit gleichmäßigem Druck erreichen

- Was sind die Hauptkomponenten eines Vakuum-Heißpressenofens? Präzise Materialverarbeitung freischalten

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit