Vacuum Hot Press Furnace

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Artikelnummer : KT-VTP

Preis variiert je nach Spezifikationen und Anpassungen

- Arbeitstemperatur

- ≤1150℃

- Vakuumniveau

- 10-2 Torr (Drehschieberpumpe), 10-4 Torr (Turbopumpstand)

- Druckbereich

- 0-30Mpa

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Zuverlässiger PartnerEinfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

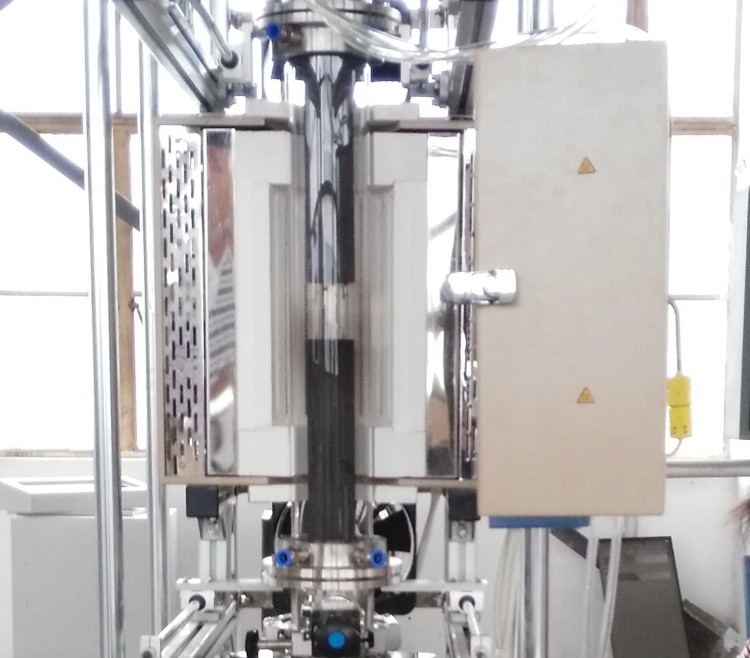

Visuelle Übersicht: Vakuumrohr-Heißpressofen

Fortschrittlicher Vakuumrohr-Heißpressofen von KINTEK

KINTEK nutzt seine außergewöhnliche Forschungs- und Entwicklungsarbeit und die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unser umfangreiches Produktsortiment, das Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD/MPCVD-Systeme umfasst, zeugt von unserer Kompetenz in der thermischen Verfahrenstechnik.

Ein Eckpfeiler unseres spezialisierten Angebots ist der Vakuum-Rohr-Heißpressofen . Dieses hochentwickelte System kombiniert in einzigartiger Weise Vakuum-/Atmosphärensteuerung, Heißpressen und Hochtemperatursintern. Es ist fachmännisch konzipiert für:

- Hochtemperatur-Warmumformung von neuen Materialien wie Trockenpulvermetallurgie und Funktionskeramik.

- Vakuumsintern von Legierungswerkstoffen, die aus Metallen bestehen.

- Hochtemperatursintern von keramischen Werkstoffen wie Siliziumkarbid und Siliziumnitrid.

- Metallurgisches Verbinden von Trockenpulvern, auch bei Temperaturen unterhalb des Schmelzpunkts der Hauptkomponente, um die Materialfestigkeit deutlich zu erhöhen.

Unsere ausgeprägte Fähigkeit zur kundenspezifischen Anpassung gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen können. Wenn Sie spezielle Bedürfnisse haben oder eine maßgeschneiderte Ofenlösung für Ihre Forschung oder Produktion benötigen, bitten wir Sie Ihr Projekt mit unseren Spezialisten zu besprechen .

Wesentliche Merkmale

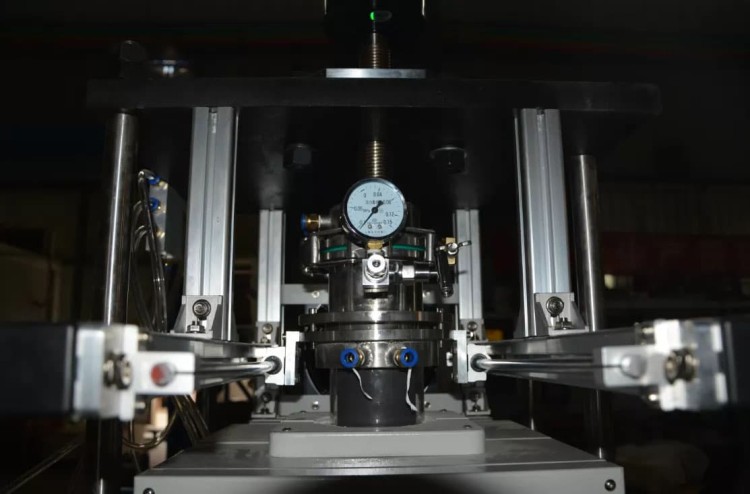

Der Vakuum-Heißpressofen ist ein umfassender Gerätesatz, mit dem Materialien unter kontrollierten Bedingungen erhitzt und unter Druck gesetzt werden können, sei es in einer Vakuum- oder atmosphärischen Umgebung. Dieses fortschrittliche System ist auf die spezifischen Anforderungen verschiedener Materialien und Erwärmungstemperaturen zugeschnitten und bietet eine Reihe von Heizelementen wie Graphitheizungen, Molybdänheizungen und Induktionsheizungen. Der Ofen unterstützt sowohl eine einseitige als auch eine zweiseitige Druckbeaufschlagung durch ein hydraulisches System, das eine präzise Steuerung des Pressvorgangs gewährleistet.

Zu den wichtigsten Merkmalen des Vakuum-Heißpressofens gehören:

- Vielseitige Heizelemente: Der Ofen kann mit verschiedenen Heizelementen wie Graphit- und Molybdän-Heizungen sowie mit Induktionsheizungen ausgestattet werden und ermöglicht so die flexible Verarbeitung einer Vielzahl von Materialien bei unterschiedlichen Temperaturen.

- Präzise Steuerung der Druckbeaufschlagung: Mit Optionen für eine einseitige oder beidseitige Druckbeaufschlagung sorgt das Hydrauliksystem dafür, dass die Materialien genau dem Druck ausgesetzt werden, der für eine optimale Sinterung und Verdichtung erforderlich ist.

- Verbesserte Materialbindung: Unter hoher Temperatur und hohem Druck erleichtert der Ofen die Bindung der Rohmaterialpartikel, fördert das Kornwachstum und reduziert Hohlräume und Korngrenzen, was zu einem dichteren, kompakteren Sinterkörper führt.

- Umfassende Systemintegration: Der Ofen ist mit einer robusten Struktur ausgestattet, die einen Ofenkörper, Ofentüren, Heiz- und Wärmeschutzsysteme, Temperaturmesssysteme, Vakuumsysteme, Luftbeschickungssysteme, Wasserkühlsysteme und ein hochentwickeltes Steuerungssystem umfasst, die alle harmonisch zusammenarbeiten, um einen präzisen und effizienten Betrieb zu gewährleisten.

- Optimierung der Vakuumumgebung: Die Heißpresse ist so konstruiert, dass sie in einer Unterdruck-Vakuumbox arbeitet, die entscheidend dazu beiträgt, Oxidation und andere nachteilige Reaktionen während des Heißpressens zu verhindern und so die Reinheit und Integrität der zu verarbeitenden Materialien zu erhalten.

Anwendungen

Vakuumrohr-Heißpressöfen sind in verschiedenen Industrie- und Forschungsbereichen weit verbreitet und bieten präzise und effiziente Heiz- und Pressfunktionen. Hier sind einige ihrer Hauptanwendungsbereiche:

- Sintern von keramischen Werkstoffen, z. B. Hochleistungskeramik, Elektronikkeramik und feuerfeste Materialien

- Heißpressen von Metallpulvern, einschließlich Hartmetallen, porösen Metallen und Verbundwerkstoffen

- Wärmebehandlung von Werkstoffen, z. B. Glühen, Härten und Anlassen

- Kristallzüchtung und Synthese moderner Werkstoffe

- Herstellung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen und anderen Hochtemperatur-Verbundwerkstoffen

- Vakuumlöten und -schweißen

- Forschung und Entwicklung von neuen Materialien und Verfahren

Wesentliche Vorteile

- Hohe Temperaturgenauigkeit: Der fortschrittliche automatische Temperaturregler mit Touchscreen gewährleistet eine präzise Temperaturregelung und liefert genaue und zuverlässige Ergebnisse.

- Einfache Bedienung: Der benutzerfreundliche 7-Zoll-Touchscreen mit englischer Bildschirmbedienung vereinfacht die Bedienung und macht sie auch für unerfahrene Benutzer zugänglich.

- Programmierbare Sinterkurven: Es können bis zu 15 Sinterkurven voreingestellt werden, die maßgeschneiderte Heiz- und Kühlprofile für bestimmte Materialien und Prozesse ermöglichen.

- Überwachung in Echtzeit: Die grafische Darstellung der Sinterkurve bietet einen klaren visuellen Überblick über die Temperaturänderungen während des gesamten Prozesses.

- Vielseitige Atmosphärensteuerung: Der optionale Gasdurchflussmesser ermöglicht das Atmosphärensintern und damit eine präzise Steuerung der Gasumgebung während des Prozesses.

- Fernsteuerung und Datenprotokollierung: Optionale Module können hinzugefügt werden, um die Fernsteuerung und das Herunterladen von Daten zu ermöglichen, was eine effiziente Prozessüberwachung und Datenanalyse erleichtert.

- Vielfältige Anwendungen: Dieser Vakuumrohrofen wird in verschiedenen Bereichen eingesetzt, darunter in Universitäts- und Forschungslabors sowie in der industriellen Produktion.

- Hervorragende Wärmedämmung: Die hervorragende Wärmedämmung des Ofens gewährleistet eine effiziente Energienutzung und minimiert den Wärmeverlust, was zu Kosteneinsparungen führt.

- Gleichmäßige Temperaturverteilung: Das symmetrische Heizdesign sorgt für eine gleichmäßige Temperaturverteilung in der Ofenkammer und damit für konsistente und hochwertige Ergebnisse.

- Kompatibilität mit Vakuum und inerter Atmosphäre: Der Ofen kann sowohl unter Vakuum als auch unter inerter Atmosphäre betrieben werden und bietet somit Flexibilität für verschiedene Prozessanforderungen.

Arbeitsprinzip

Der geteilte vertikale Heizofenkörper wird für den Vakuum-Rohrofen verwendet, die Vakuum-Heißpresskammer ist mit einem Hochtemperatur-Ofenrohr und einem Edelstahlflansch abgedichtet, und der Druckhub nimmt das Vakuum-Wellrohr für die Auf- und Abwärtsbewegung im Vakuumzustand an; die elektrisch-hydraulische Pressmaschine wird für die Druckerzeugung verwendet, und die Drucksäule besteht aus Graphitstab und Graphitform. Wenn das Pulver unter Druck auf die gewünschte Sintertemperatur erhitzt wird, können die Zielmaterialien in kurzer Zeit zu dichten und gleichmäßigen Produkten gesintert werden.

Technische Daten

| Hydraulische Presse |

Arbeitsdruck: 0-30Mpa

Wegstrecke: Druckstabilität: ≤1MPa/10min Druckmesser: Digitales Druckmessgerät Antriebslösung: Elektrischer Antrieb mit manuellem Standby-Antrieb |

|---|---|

| Vertikal geteilter Ofen |

Arbeitstemperatur: ≤1150℃

Heizelement: Ni-Cr-Al Widerstandsdraht mit getauchtem Mo Heizgeschwindigkeit: Länge der heißen Zone: 300mm Konstante Temperaturzone: 100mm Steuerung: Touchscreen mit PID-Thermoregler Nennleistung: 2200W |

| Vakuum-Ofenrohr |

Rohr-Material: Quarzrohr (optional Aluminiumoxid/Nickellegierung)

Rohrdurchmesser: 100mm (optional 120/160mm) Vakuumabdichtung: SS-Flansch mit Silizium-O-Ring Flansch-Kühlmethode: Wasserzirkulationskühlung zwischen den Schichten |

| Graphit-Pressmatrize |

Material der Matrize: Hochreiner Graphit

(Graphit muss unter Vakuum arbeiten, um Oxidation zu verhindern) Durchmesser der Druckstange: 87mm Größe der Presshülse: 55mm Außendurchmesser/ 50mm Höhe Matrizeneinsätze: OD22.8 x ID20.8 Druckstange: 12.7mmOD/40mm Höhe Andere Größen der Matrize können auf Kundenwunsch gefertigt werden |

| Einrichtung der Vakuumpumpe |

Das Vakuum der Drehschieberpumpe beträgt bis zu 10-2 Torr

Turbopumpenstation Vakuum ist bis zu 10-4 torr |

| Elektrische Versorgung | AC110-220V, 50/60HZ |

Entdecken Sie die Möglichkeiten des KINTEK Vakuumrohr-Heißpressofens. Für detaillierte Spezifikationen, um zu besprechen, wie dieses System an Ihre spezifischen Materialverarbeitungsanforderungen angepasst werden kann, oder um sich über unsere Anpassungsoptionen zu erkundigen, nehmen Sie bitte kontaktieren Sie uns noch heute . Unser Team ist bereit, Sie bei der Suche nach der perfekten Hochtemperaturlösung zu unterstützen.

FAQ

Was Ist Eine Vakuum-Heißpresse Und Wie Funktioniert Sie?

Was Ist Ein Rohrofen Und Wie Funktioniert Er?

Was Sind Die Hauptanwendungen Eines Vakuumofens?

Was Ist Das Prinzip Eines Heißpressofens?

Was Ist Ein Vakuum-Induktionsofen?

Wofür Wird Ein Atmosphärenofen Verwendet?

Was Sind Die Häufigsten Anwendungen Eines Geteilten Rohrofens?

Was Sind Die Hauptanwendungen Eines Drehrohrofens?

Was Sind Die Hauptanwendungen Von Mehrzonen-Rohröfen?

Was Sind Die Hauptbestandteile Einer Vakuum-Heißpresse?

Was Sind Die Hauptanwendungen Von Rohröfen?

Was Sind Die Wichtigsten Merkmale Eines Vakuumofens?

Was Sind Die Anwendungen Eines Heißpressofens?

Was Sind Die Wichtigsten Anwendungen Von Vakuum-Induktionsöfen?

Was Sind Die Wichtigsten Merkmale Eines Atmosphärenofens?

Was Sind Die Wichtigsten Merkmale Eines Spaltrohrofens?

Was Sind Die Wichtigsten Merkmale Eines Drehrohrofens?

Was Sind Die Wichtigsten Merkmale Von Mehrzonen-Rohröfen?

Welche Vorteile Bietet Der Einsatz Einer Vakuum-Heißpresse?

Welche Vorteile Bietet Der Einsatz Eines Rohrofens?

Wie Funktioniert Ein Vakuumofen?

Was Sind Die Merkmale Eines Heißpressofens?

Wie Funktioniert Ein Vakuum-Induktionsofen?

Wie Funktioniert Ein Atmosphärenofen?

Wie Funktioniert Ein Spaltrohrofen?

Wie Funktioniert Ein Drehrohrofen?

Wie Funktioniert Ein Mehrzonen-Rohrofen?

In Welchen Branchen Wird Die Technologie Des Vakuumheißpressens Häufig Eingesetzt?

Welche Arten Von Rohröfen Gibt Es?

Welche Vorteile Bietet Der Einsatz Eines Vakuumofens?

Warum Wird Eine Vakuumumgebung In Heißpressöfen Verwendet?

Welche Vorteile Hat Der Einsatz Eines Vakuum-Induktionsofens?

Was Sind Die Vorteile Eines Atmosphärenofens?

Was Sind Die Vorteile Eines Geteilten Rohrofens?

Welche Vorteile Bietet Der Einsatz Eines Drehrohrofens?

Welche Vorteile Bietet Der Einsatz Eines Mehrzonen-Rohrofens?

Welche Arten Von Materialien Können In Einer Vakuum-Heißpresse Verarbeitet Werden?

Welche Temperaturbereiche Können Rohröfen Erreichen?

Welche Arten Von Materialien Können In Einem Vakuumofen Verarbeitet Werden?

Welche Materialien Werden üblicherweise In Heißpressöfen Verarbeitet?

Welche Arten Von Vakuum-Induktionsöfen Gibt Es?

Welche Arten Von Gasen Können In Einem Atmosphärenofen Verwendet Werden?

Welche Temperatur Kann Ein Spaltrohrofen Erreichen?

Welche Temperatur Kann Ein Drehrohrofen Erreichen?

Welche Arten Von Mehrzonen-Rohröfen Gibt Es?

Welche Temperatur- Und Druckbereiche Können Vakuum-Heißpressen Erreichen?

Können Rohröfen Unter Verschiedenen Atmosphären Betrieben Werden?

Was Ist Der Unterschied Zwischen Heißwand- Und Kaltwand-Vakuumöfen?

Warum Ist Die Temperaturregelung In Vakuum-Induktionsöfen So Wichtig?

Welche Sicherheitsvorkehrungen Sind In Modernen Atmosphärenöfen Vorhanden?

Warum Ist Das Geteilte Design In Einem Rohrofen Von Vorteil?

Welche Arten Von Materialien Können In Einem Drehrohrofen Verarbeitet Werden?

Was Sind Einige Gängige Anwendungen Des Vakuum-Heißpressens?

Was Macht KINTEK-Röhrenöfen So Besonders?

Können Vakuumöfen Für Bestimmte Anwendungen Angepasst Werden?

Welche Materialien Können In Einem Vakuum-Induktionsofen Bearbeitet Werden?

Welche Vorteile Bietet Die Vakuumumgebung Für Die Materialverarbeitung?

4.9

out of

5

Incredible precision and speed! This furnace exceeded my expectations. A game-changer for my lab!

4.8

out of

5

Top-notch quality and durability. Worth every penny for the advanced technology it offers.

4.7

out of

5

Fast delivery and easy setup. The furnace performs flawlessly under high temperatures.

4.9

out of

5

The vacuum press feature is revolutionary. Perfect for my research needs. Highly recommend!

4.8

out of

5

Exceptional value for money. The build quality is outstanding, and it heats up in no time.

4.9

out of

5

A masterpiece of engineering. The temperature control is precise, and the results are consistent.

4.7

out of

5

Love the compact design! It’s powerful yet doesn’t take up much space in my workspace.

4.8

out of

5

The vacuum sealing is impeccable. No leaks, no issues. Just pure performance.

4.9

out of

5

This furnace is a beast! Handles everything I throw at it with ease. Super reliable.

4.8

out of

5

The heating speed is unreal. Saves me so much time in my experiments. Brilliant!

4.7

out of

5

User-friendly and efficient. The best investment I’ve made for my lab this year.

4.9

out of

5

The durability is impressive. Even after heavy use, it looks and works like new.

4.8

out of

5

Perfect for high-precision work. The temperature uniformity is spot-on every time.

4.7

out of

5

Arrived earlier than expected! The furnace is a powerhouse—no regrets at all.

4.9

out of

5

Cutting-edge technology at its finest. The vacuum press is a dream come true for my projects.

4.8

out of

5

The build is rock-solid, and the performance is stellar. Exactly what I needed.

4.9

out of

5

Outstanding in every way. Fast, efficient, and built to last. A must-have for professionals.

Produkte

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

KINTEK Vakuum-Laminierpresse: Präzisionsbonden für Wafer-, Dünnfilm- und LCP-Anwendungen. 500°C Maximaltemperatur, 20 Tonnen Druck, CE-zertifiziert. Kundenspezifische Lösungen verfügbar.

Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

KINTEK-Vakuum-Heißpressofen: Präzisionserwärmung und -pressen für höchste Materialdichte. Anpassbar bis zu 2800°C, ideal für Metalle, Keramik und Verbundwerkstoffe. Entdecken Sie jetzt die erweiterten Funktionen!

600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

600T Vakuum-Induktions-Heißpressofen für präzises Sintern. Fortschrittlicher 600T Druck, 2200°C Erwärmung, Vakuum/Atmosphärensteuerung. Ideal für Forschung und Produktion.

Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Der Vakuum-Molybdän-Drahtsinterofen von KINTEK eignet sich hervorragend für Hochtemperatur- und Hochvakuumverfahren zum Sintern, Glühen und für die Materialforschung. Erzielen Sie eine präzise Erwärmung auf 1700°C mit gleichmäßigen Ergebnissen. Kundenspezifische Lösungen verfügbar.

Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Kompakter Vakuum-Wolframdraht-Sinterofen für Labore. Präzises, mobiles Design mit hervorragender Vakuumintegrität. Ideal für die moderne Materialforschung. Kontaktieren Sie uns!

9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Erzielen Sie eine hervorragende Keramikverdichtung mit dem fortschrittlichen Druckluft-Sinterofen von KINTEK. Hoher Druck bis zu 9MPa, präzise 2200℃ Steuerung.

Vakuum-Wärmebehandlungsofen zum Sintern und Löten

KINTEK-Vakuumlötöfen liefern präzise, saubere Verbindungen mit hervorragender Temperaturkontrolle. Anpassbar für verschiedene Metalle, ideal für Luft- und Raumfahrt, Medizin und thermische Anwendungen. Angebot einholen!

Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Der KINTEK-Vakuumofen mit Keramikfaserauskleidung bietet eine präzise Hochtemperaturverarbeitung bis zu 1700 °C und gewährleistet eine gleichmäßige Wärmeverteilung und Energieeffizienz. Ideal für Labor und Produktion.

Molybdän-Vakuum-Wärmebehandlungsofen

Hochleistungs-Molybdän-Vakuumofen für präzise Wärmebehandlung bei 1400°C. Ideal zum Sintern, Löten und Kristallwachstum. Langlebig, effizient und anpassbar.

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Der CVD-Rohrofen von KINTEK bietet eine präzise Temperaturregelung bis zu 1600°C, ideal für die Dünnschichtabscheidung. Anpassbar für Forschung und industrielle Anforderungen.

2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

2200°C Wolfram-Vakuumofen für die Verarbeitung von Hochtemperaturmaterialien. Präzise Steuerung, hervorragendes Vakuum, anpassbare Lösungen. Ideal für Forschung und industrielle Anwendungen.

Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Der Vakuum-Drucksinterofen von KINTEK bietet 2100℃ Präzision für Keramiken, Metalle und Verbundwerkstoffe. Anpassbar, leistungsstark und kontaminationsfrei. Jetzt Angebot einholen!

Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Präzisions-Vakuum-Pressofen für Labore: ±1°C Genauigkeit, max. 1200°C, anpassbare Lösungen. Steigern Sie noch heute die Effizienz Ihrer Forschung!

1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

KINTEKs Rohrofen mit Aluminiumoxid-Rohr: Präzisionserwärmung auf bis zu 1700°C für Materialsynthese, CVD und Sinterung. Kompakt, anpassbar und vakuumtauglich. Jetzt erforschen!

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Präzisions-Drehrohrofen mit mehreren Heizzonen für die Verarbeitung von Hochtemperaturmaterialien, mit einstellbarer Neigung, 360°-Drehung und anpassbaren Heizzonen. Ideal für Labore.

Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Die PECVD-Beschichtungsanlage von KINTEK liefert präzise Dünnschichten bei niedrigen Temperaturen für LEDs, Solarzellen und MEMS. Anpassbare, leistungsstarke Lösungen.