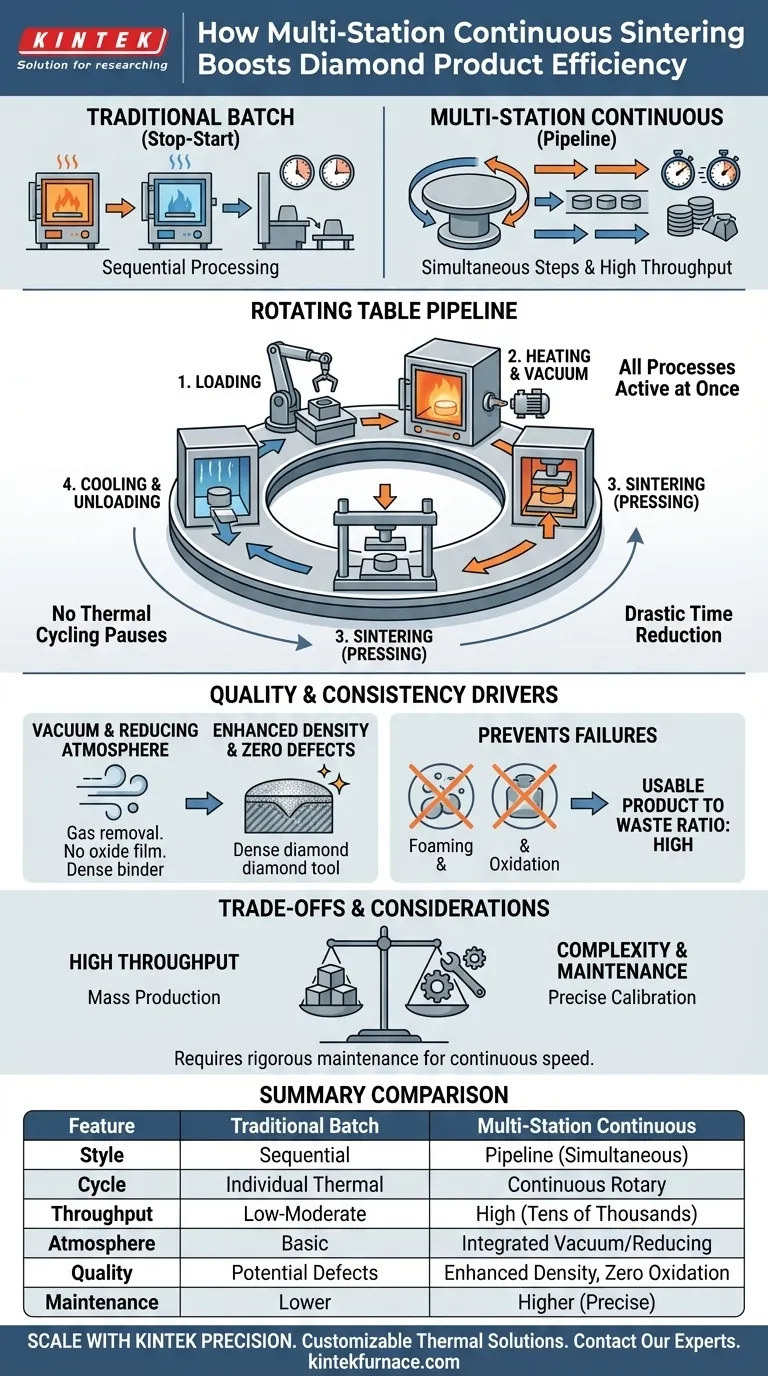

Mehrstationige kontinuierliche Vakuum-Warmpresssinteranlagen verwandeln die Produktion von einem linearen, unterbrochenen Prozess in eine synchronisierte Hochgeschwindigkeitspipeline. Durch den Einsatz eines Drehtischdesigns ermöglicht diese Technologie die gleichzeitige Ausführung kritischer Schritte – Laden, Erhitzen, Pressen und Kühlen –, anstatt diese nacheinander für jede Charge durchzuführen. Dieser Ansatz reduziert die einzelnen Zykluszeiten drastisch und ermöglicht jährliche Ausbeuten im zehn- bis hunderttausender Bereich.

Der Hauptvorteil dieser Technologie ist die Umstellung von der "Batch"- auf die "Pipeline"-Verarbeitung. Durch die Synchronisierung jeder Sinterstufe auf einer rotierenden Plattform können Hersteller massive Durchsatzsteigerungen erzielen und gleichzeitig die strenge atmosphärische Kontrolle aufrechterhalten, die für hochwertige Diamantwerkzeuge erforderlich ist.

Die Mechanik des Hochdurchsatz-Sinterns

Die Kraft des Drehtisches

Die zentrale Antriebskraft für die Effizienz dieser Anlage ist das Drehtischdesign.

Anstatt einer einzigen statischen Kammer, die sich für jede Ladung aufheizen und abkühlen muss, bewegt der Tisch die Formen physisch durch dedizierte Stationen. Diese Bewegung ermöglicht es der Maschine, kontinuierlich zu arbeiten, ohne auf thermische Zyklen warten zu müssen.

Gleichzeitige Verarbeitungsschritte

In einem Standard-System erfolgen die Schritte nacheinander. In einem mehrstationigen kontinuierlichen System erfolgen alle Prozesse gleichzeitig.

Während eine Station Rohmaterial lädt, heizt eine andere aktiv auf, eine dritte übt Druck aus (Sintern) und eine vierte kühlt ab. Diese parallele Verarbeitung führt zu einer drastischen Reduzierung der Gesamtzeit pro Einheit.

Erstellung eines Pipeline-Betriebs

Diese Synchronisation schafft einen echten Pipeline-Betrieb.

Sobald ein fertiges Produkt entladen ist, wird sofort eine neue Form in den Zyklus geladen. Dies eliminiert die "tote Zeit", die normalerweise mit dem Warten auf das Aufheizen oder Abkühlen von Öfen verbunden ist, und ermöglicht die Produktion von zehn- bis hunderttausenden Einheiten pro Jahr.

Qualitätskonsistenz als Effizienentreiber

Vermeidung von Produktionsfehlern

Effizienz ist nicht nur Geschwindigkeit; es geht um das Verhältnis von nutzbarem Produkt zu Ausschuss.

Diese Anlage integriert Vakuum-Entgasungs- und Reduktionsatmosphärenfunktionen. Im Gegensatz zu Standard-Atmosphärenanlagen entfernt diese Anlage aktiv adsorbierte Gase von der Pulveroberfläche, bevor das Sintern beginnt.

Verbesserung der Materialdichte

Die Vakuumumgebung ermöglicht die effektive Entfernung von Oxidfilmen auf Metallpartikeln.

Dies führt zu einer signifikant verbesserten Dichte des Metallbinders. Ein dichterer Binder erzeugt eine stärkere Haltekraft auf die Diamantpartikel und stellt sicher, dass das Endwerkzeug wie vorgesehen funktioniert.

Eliminierung häufiger Ausfälle

Durch die rigorose Kontrolle der Atmosphäre verhindert die Anlage häufige Qualitätskiller wie Produktaufschäumung und Oxidation.

Die Eliminierung dieser Defekte stellt sicher, dass der Hochgeschwindigkeits-Output nicht zu einem hohen Ausschussvolumen führt. Sie erreichen Geschwindigkeit, ohne die strukturelle Integrität des Diamantprodukts zu opfern.

Verständnis der Kompromisse

Betriebliche Komplexität

Der Übergang zu einer kontinuierlichen Mehrstationenanlage führt im Vergleich zu statischen Chargenöfen zu einer höheren mechanischen Komplexität.

Die Synchronisation des Drehtisches mit Vakuumdichtungen und hydraulischen Pressen erfordert eine präzise Kalibrierung. Fehlausrichtungen in der Pipeline können die gesamte Produktionslinie zum Stillstand bringen, anstatt nur eine einzelne Charge.

Wartungsanforderungen

Hochdurchsatzmaschinen erfahren mehr Verschleiß an beweglichen Teilen.

Um die "Pipeline"-Effizienz aufrechtzuerhalten, sind strenge Wartungspläne für Vakuumpumpen und rotierende Mechanismen unerlässlich. Vernachlässigung kann zu ungeplanten Ausfallzeiten führen, die die Geschwindigkeitsvorteile zunichte machen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Anlage mit Ihrer Fertigungsstrategie übereinstimmt, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Massenproduktion liegt: Nutzen Sie das Drehtisch- und Pipeline-Design, um hohe Ausbeuten (zehn- bis hunderttausende pro Jahr) mit drastisch verkürzten Zykluszeiten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Verlassen Sie sich auf die integrierten Vakuum- und Reduktionsatmosphärenfunktionen, um Oxidation und Aufschäumung zu eliminieren und eine gleichmäßige Dichte über große Chargen hinweg zu gewährleisten.

Für Hersteller, die skalieren wollen, bietet diese Technologie den einzig gangbaren Weg, um Hochgeschwindigkeits-Output mit der metallurgischen Präzision zu kombinieren, die für professionelle Diamantwerkzeuge erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Chargensintern | Mehrstationen-Kontinuierliches Sintern |

|---|---|---|

| Verarbeitungsstil | Sequenziell (Stop-and-Go) | Pipeline (Gleichzeitige Schritte) |

| Zyklusmanagement | Individueller thermischer Zyklus pro Charge | Kontinuierliche Bewegung über Drehtisch |

| Produktdurchsatz | Niedrig bis moderat | Hoch (Zehn- bis hunderttausende pro Jahr) |

| Atmosphärenkontrolle | Basis/Standard | Integrierte Vakuum- & Reduktionsatmosphäre |

| Qualitätsausgabe | Potenzial für Oxidation/Aufschäumung | Verbesserte Dichte & keine Oxidation |

| Wartung | Geringere Komplexität | Höher (erfordert präzise Kalibrierung) |

Skalieren Sie Ihre Diamantwerkzeugproduktion mit KINTEK Precision

Der Übergang von der Chargenverarbeitung zu einer kontinuierlichen Pipeline ist der Schlüssel zur Erzielung massiver Durchsätze, ohne Kompromisse bei der Materialdichte oder -qualität einzugehen. Bei KINTEK sind wir auf die Entwicklung und Herstellung fortschrittlicher thermischer Lösungen spezialisiert, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme.

Unsere mehrstationigen Vakuum-Warmpressanlagen sind vollständig anpassbar, um Ihre spezifischen Hochtemperatur-Sinteranforderungen zu erfüllen und sicherzustellen, dass Sie Defekte wie Aufschäumen und Oxidation eliminieren und gleichzeitig Ihre jährliche Ausbeute maximieren.

Bereit, Ihre Produktionseffizienz zu optimieren? Kontaktieren Sie noch heute unser erfahrenes F&E-Team, um Ihre kundenspezifische Lösung zu besprechen." Form).

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Kernfunktion einer Flachtablettenpresse im CSP? Hoher Druck zur Verdichtung von CaF2-Keramiken

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Wie erleichtert eine Vakuum-Heißpresse die Verdichtung von Al-Si/Graphit? Erreicht 100% thermische Dichte

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe

- Warum ist es notwendig, während des SPS von SiC eine Hochvakuumumgebung aufrechtzuerhalten? Schlüssel zu hochdichten Keramiken

- Welche Größenvarianten sind für Heißpökelöfen erhältlich? Wählen Sie die richtige Größe für Ihr Labor oder Ihre Produktionsanforderungen