Die Verdichtung von Al-Si/Graphit-Verbundwerkstoffen wird durch die gleichzeitige Anwendung eines Hochtemperaturfeldes und mechanischen Drucks in einer Vakuumumgebung erreicht. Dieser Prozess nutzt den synergistischen Effekt von Wärme und Kraft, um mikroskopische Poren zu beseitigen, die plastische Verformung der Aluminium-Silizium-Matrix zu fördern und die Partikel zu einer dicht gepackten Struktur neu anzuordnen.

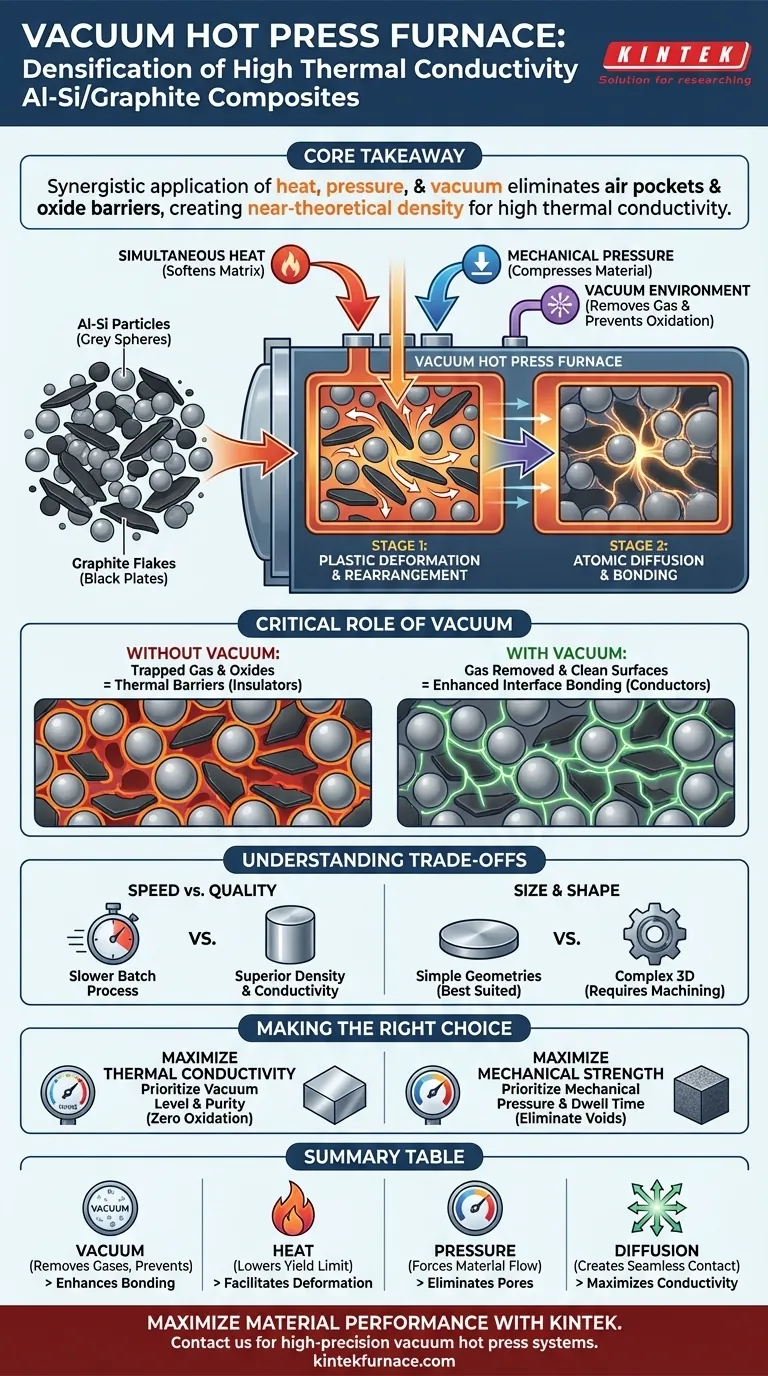

Kernbotschaft Um eine hohe Wärmeleitfähigkeit zu erreichen, müssen Lufteinschlüsse und Oxidbarrieren, die als Isolatoren wirken, beseitigt werden. Eine Vakuum-Heißpresse löst dieses Problem, indem sie die Matrix mechanisch in Hohlräume fließen lässt und gleichzeitig Gase entfernt und Oxidation verhindert, was zu einem Verbundwerkstoff mit nahezu theoretischer Dichte führt.

Die synergistischen Mechanismen der Verdichtung

Gleichzeitige Hitze und Druck

Der Haupttreiber der Verdichtung ist der synergistische Effekt von thermischer Energie und mechanischer Kraft. Während die Wärme die Aluminium-Silizium-Legierung erweicht und ihre Streckgrenze senkt, komprimiert der mechanische Druck aktiv das Material.

Plastische Verformung

Unter diesen Bedingungen erfahren die Al-Si-Legierungspartikel eine signifikante plastische Verformung. Das Material wird biegsam genug, um seine Form zu ändern, ohne zu brechen, und kann sich perfekt um die Graphitverstärkung legen.

Partikelumlagerung

Der angelegte Druck erzwingt eine Umlagerung der Partikel. Die erweichte Metallmatrix wird physisch bewegt, um die Zwischenräume zwischen den Graphitkomponenten zu füllen und effektiv die Lücken zu schließen, die sonst bei einem statischen Sinterprozess bestehen bleiben würden.

Die entscheidende Rolle der Vakuumumgebung

Beseitigung von mikroskopischen Poren

Eine Vakuumumgebung ist unerlässlich, um eingeschlossene Gase in den Zwischenräumen zwischen den Pulverpartikeln zu entfernen. Durch das Evakuieren dieser Gase vor und während der Pressphase verhindert die Presse die Bildung interner Gasblasen, die zu Porosität und reduzierter Wärmeleitfähigkeit führen würden.

Verhinderung der Matrixoxidation

Aluminium hat eine hohe Affinität zu Sauerstoff und bildet Oxidschichten, die als Wärmebarrieren wirken. Die Vakuumumgebung verhindert die Oxidation des Al-Si-Pulvers bei hohen Temperaturen und gewährleistet die Reinheit der Matrix und den direkten Metall-Graphit-Kontakt.

Verbesserte Grenzflächenbindung

Hohe Wärmeleitfähigkeit beruht auf einer nahtlosen Grenzfläche zwischen der Metallmatrix und dem Graphit. Die Kombination von sauberen Oberflächen (dank Vakuum) und hohem Druck induziert atomare Diffusion und schafft eine starke Bindung, die eine effiziente Wärmeübertragung ermöglicht.

Verständnis der Kompromisse

Produktionsgeschwindigkeit vs. Qualität

Während die Vakuum-Heißpressung im Vergleich zur Kaltpressung eine überlegene Dichte und Leitfähigkeit ergibt, ist sie ein langsamerer, chargenorientierter Prozess. Die Zykluszeiten für Erhitzen, Pressen und Abkühlen im Vakuum sind deutlich länger als bei herkömmlichen Sinterverfahren.

Größen- und Formbeschränkungen

Die mechanische Natur der Presse schafft geometrische Einschränkungen. Der Prozess eignet sich am besten für einfache, flache Formen oder Scheiben; die Herstellung komplexer 3D-Geometrien erfordert oft eine umfangreiche Nachbearbeitung, was angesichts der abrasiven Natur von Graphitverbundwerkstoffen schwierig sein kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Al-Si/Graphit-Verbundwerkstoffs zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen technischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeleitfähigkeit liegt: Priorisieren Sie das Vakuumniveau und die Reinheit, um eine Null-Oxidation an der Grenzfläche zu gewährleisten, da Oxide der primäre Engpass für die Wärmeübertragung sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die Maximierung des mechanischen Drucks und der Verweilzeit, um eine vollständige plastische Verformung und die absolute Beseitigung mikroskopischer Hohlräume zu gewährleisten.

Durch die Nutzung der doppelten Kraft von thermischer Erweichung und mechanischer Kompression in einer geschützten Umgebung verwandeln Sie eine poröse Mischung in einen Hochleistungs-Vollverbundwerkstoff.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Verdichtung | Vorteil für Al-Si/Graphit |

|---|---|---|

| Vakuumumgebung | Entfernt eingeschlossene Gase und verhindert Oxidation | Verbessert die Grenzflächenbindung und Reinheit |

| Gleichzeitige Hitze | Senkt die Streckgrenze der Al-Si-Legierung | Ermöglicht einfache plastische Verformung |

| Mechanischer Druck | Zwingt das Material in die Zwischenräume | Eliminiert mikroskopische Poren/Hohlräume |

| Atomare Diffusion | Schafft nahtlosen Metall-Graphit-Kontakt | Maximiert die Wärmeleitfähigkeit |

Maximieren Sie Ihre Materialleistung mit KINTEK

Möchten Sie nahezu theoretische Dichte und Spitzenwärmeleitfähigkeit für Ihre fortschrittlichen Verbundwerkstoffe erzielen? KINTEKs hochpräzise Vakuum-Heißpresssysteme sind darauf ausgelegt, die perfekte Synergie von thermischer Kontrolle und mechanischer Kraft zu bieten. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- und Industrieanforderungen zugeschnitten sind.

Machen Sie den nächsten Schritt in der Materialexzellenz – Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Hochtemperatur-Ofenanforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie verbessert eine Vakuum-Warmpresse die Materialeigenschaften? Erzielen Sie überlegene Festigkeit und Reinheit

- Welche Rolle spielen Graphitformen bei der SPS von MgTiO3-CaTiO3? Schnelle Verdichtung und Präzision erreichen

- Was sind die technischen Vorteile von Spark-Plasma-Sintering (SPS)-Systemen? Schnellere Verdichtung und überlegene Festigkeit

- Welche Industrien profitieren von der Verwendung von Vakuum-Heißpressöfen? Erschließen Sie Hochleistungswerkstoffe für Ihre Branche

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Welche Formkonfigurationen sind für das Sintern nichtleitender Pulver in FAST erforderlich? Leitfaden zur Expertenkonfiguration

- Wie unterscheidet sich die Porosität von Materialien zwischen Heißpressen und Kaltpressen und Sintern? Methoden zum Erreichen optimaler Dichte vergleichen

- Warum ist es notwendig, während des SPS von SiC eine Hochvakuumumgebung aufrechtzuerhalten? Schlüssel zu hochdichten Keramiken