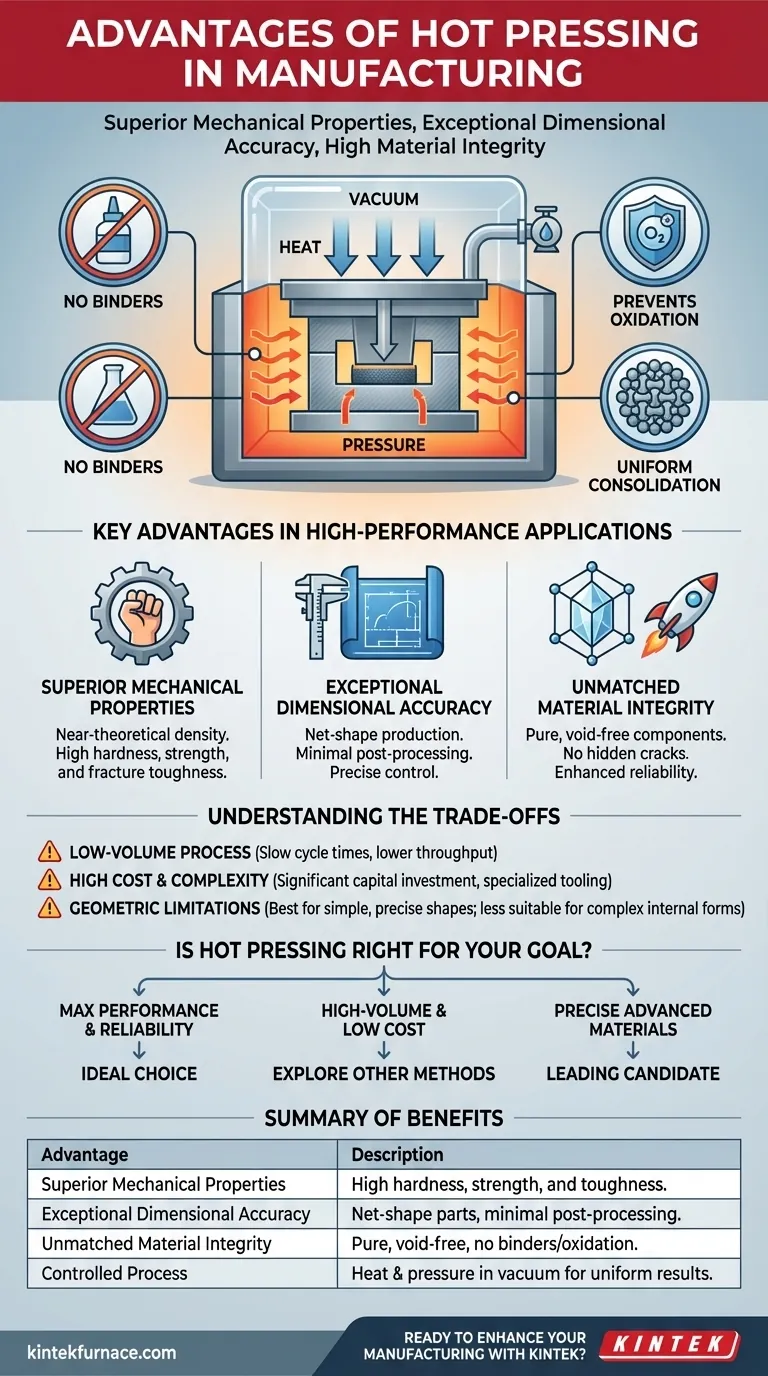

In der Fertigung liegen die Hauptvorteile des Warmpressens in der Fähigkeit, Komponenten mit überlegenen mechanischen Eigenschaften, außergewöhnlicher Maßgenauigkeit und hoher Materialintegrität herzustellen. Dieser Prozess kombiniert einzigartig Wärme und Druck, oft unter Vakuum, um Materialien vollständig zu konsolidieren und starke, reine Bindungen ohne die Notwendigkeit chemischer Bindemittel zu schaffen.

Durch die gleichzeitige Anwendung von kontrollierter Wärme und Druck erreicht das Warmpressen ein Maß an Materialdichte und -reinheit, das mit anderen Methoden oft unerreichbar ist, was es zur endgültigen Wahl für Anwendungen macht, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Der Kernmechanismus: Wie das Warmpressen überlegene Qualität erzielt

Um die Vorteile zu verstehen, muss man zuerst die grundlegenden Prinzipien verstehen, die wirken. Beim Warmpressen geht es nicht nur um die Formgebung; es geht darum, ein Material auf mikroskopischer Ebene grundlegend neu zu konstruieren.

Kombination von Wärme und Druck

Das Verfahren nutzt hohe Temperaturen, um das Material aufzuweichen, es plastischer zu machen und ihm das Fließen zu ermöglichen. Gleichzeitig wird enormer Druck ausgeübt, um die Materialpartikel zusammenzupressen, Hohlräume zu beseitigen und eine gleichmäßige Dichte in der gesamten Komponente zu gewährleisten.

Dieses kontrollierte, gleichmäßige Fließen führt zu Teilen mit minimaler innerer Spannung und Verformung, ein Schlüsselfaktor für deren Zuverlässigkeit.

Eliminierung von Bindemitteln für Reinheit

Viele andere Konsolidierungsprozesse, insbesondere bei Pulvern, verlassen sich auf Bindemittel oder Sinterhilfsmittel, um die Partikel „zusammenzukleben“. Diese Bindemittel verbleiben als Verunreinigungen im Endprodukt und erzeugen Schwachstellen.

Das Warmpressen eliminiert die Notwendigkeit von Bindemitteln. Die Wärme und der Druck reichen aus, damit die Materialpartikel direkt miteinander verbunden werden, was zu einer monolithischen Struktur mit deutlich höherer Reinheit und Festigkeit führt.

Die Rolle von Vakuumumgebungen

Das Warmpressen wird häufig in einer Vakuum- oder Inertgasumgebung durchgeführt. Dies ist ein entscheidender Schritt, der verhindert, dass das Material bei hohen Temperaturen mit Sauerstoff reagiert.

Durch die Verhinderung der Oxidation werden die intrinsischen Eigenschaften des Materials erhalten und maximale Integrität gewährleistet, was besonders für reaktive Metalle und Hochleistungskeramiken wichtig ist.

Hauptvorteile bei Hochleistungsanwendungen

Der einzigartige Mechanismus des Warmpressens führt direkt zu spürbaren Vorteilen und macht es zu einer bevorzugten Methode für Branchen wie Luft- und Raumfahrt, Verteidigung und Medizintechnik.

Überlegene mechanische Eigenschaften

Da das Warmpressen ein nahezu vollständig dichtes und reines Material erzeugt, weist die fertige Komponente mechanische Eigenschaften – wie Härte, Festigkeit und Bruchzähigkeit –, die dem theoretischen Maximum für dieses Material nahekommen.

Außergewöhnliche Maßgenauigkeit

Die präzise Steuerung von Temperatur und Druck ermöglicht in Kombination mit starren, spezialisierten Formen die Herstellung von sogenannten Net-Shape- oder Near-Net-Shape-Teilen. Das bedeutet, dass die Komponente mit hoher Maßgenauigkeit aus der Presse kommt und nur minimale Nachbearbeitung erfordert.

Unübertroffene Materialintegrität

Die Kombination aus vollständiger Partikelbindung, dem Fehlen von Bindemitteln und keiner Oxidation führt zu einem Endprodukt mit herausragender Integrität. Das Teil ist frei von versteckten Hohlräumen, Rissen oder Verunreinigungen, die in anspruchsvollen Umgebungen zu vorzeitigem Versagen führen können.

Die Abwägungen verstehen

Obwohl es leistungsstark ist, ist das Warmpressen keine Universallösung. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die es für bestimmte Anwendungen ungeeignet machen.

Zykluszeit und Durchsatz

Der Vorgang des Aufheizens der Form, des Druckanlegens für eine bestimmte Dauer (Haltezeit) und des anschließenden Abkühlens ist von Natur aus langsam. Dies macht das Warmpressen im Vergleich zu Methoden wie dem Spritzguss oder Stanzen zu einem Fertigungsverfahren mit geringem Volumen.

Kosten und Komplexität

Warmpresseinrichtungen, einschließlich Vakuumöfen und Hochleistungspressen, stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus müssen die Spezialformen aus Materialien gefertigt werden, die extremen Hitze- und Druckbedingungen standhalten, was die Betriebskosten erhöht.

Geometrische Einschränkungen

Obwohl es hervorragend für die Herstellung präziser Formen geeignet ist, eignet sich das Warmpressen weniger für Teile mit hochkomplexen inneren Geometrien oder Hinterschneidungen. Die Abhängigkeit von direktem, von oben kommendem Druck begrenzt die Komplexität der Formen, die in einem einzigen Vorgang erreicht werden können.

Ist Warmpressen die richtige Wahl für Ihr Ziel?

Die Entscheidung für das Warmpressen erfordert eine Abwägung seiner unvergleichlichen Qualität gegenüber seinen praktischen Einschränkungen. Ihre Wahl sollte von den Anforderungen der endgültigen Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das Warmpressen ist eine ideale Wahl, da es überlegene mechanische Eigenschaften und Materialintegrität für missionskritische Komponenten liefert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und niedrigen Kosten liegt: Sie sollten andere Methoden in Betracht ziehen, da die langsamen Zykluszeiten und hohen Betriebskosten des Warmpressens prohibitiv wären.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser Teile aus fortschrittlichen Materialien liegt: Das Warmpressen ist ein führender Kandidat, insbesondere für Keramiken, Verbundwerkstoffe und Pulvermetalle, bei denen das Erreichen der vollen Dichte entscheidend ist.

Letztendlich ist die Wahl des Warmpressens eine strategische Entscheidung, bei der absolute Materialqualität über Produktionsgeschwindigkeit und Kosten priorisiert wird.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene mechanische Eigenschaften | Erzielt hohe Härte, Festigkeit und Zähigkeit bei nahezu theoretischer Dichte. |

| Außergewöhnliche Maßgenauigkeit | Produziert Net-Shape-Teile mit minimaler Nachbearbeitung. |

| Unübertroffene Materialintegrität | Eliminiert Bindemittel und Oxidation für reine, hohlraumfreie Komponenten. |

| Kontrollierter Prozess | Kombiniert Wärme und Druck in Vakuumumgebungen für einheitliche Ergebnisse. |

Bereit, Ihre Fertigung mit leistungsstarken Warmpresslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E-Fähigkeiten und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise überlegene Qualität und Zuverlässigkeit für Ihre Anwendungen in der Luft- und Raumfahrt, Verteidigung oder Medizintechnik liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?