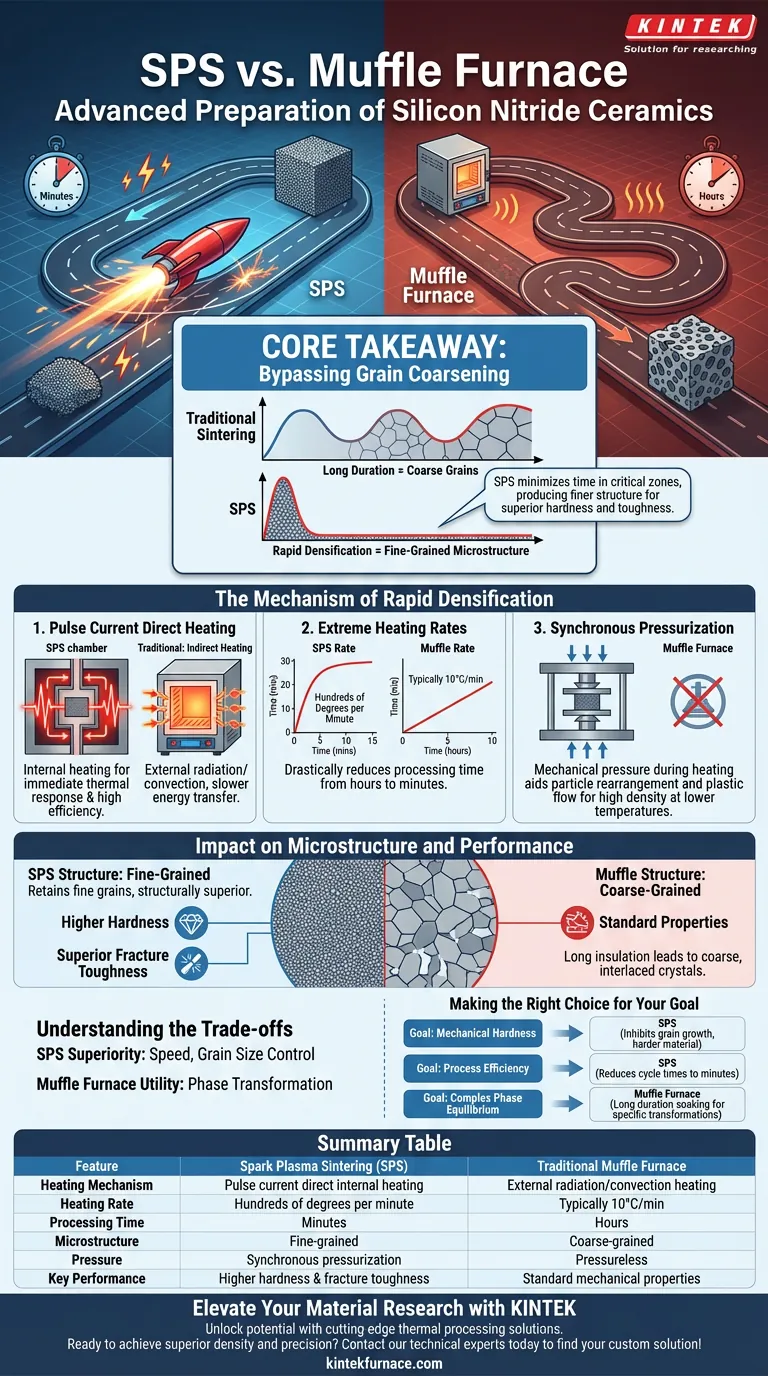

Spark Plasma Sintering (SPS) übertrifft traditionelle Muffelöfen grundlegend für die Herstellung von Siliziumnitrid, indem es gepulsten Gleichstrom-Direktheizung in Kombination mit synchroner Druckbeaufschlagung nutzt. Während ein Muffelofen auf langsame, indirekte Wärmeenergie angewiesen ist, erzeugt ein SPS-System interne Wärme, um Raten von mehreren hundert Grad pro Minute zu erreichen, was eine schnelle Verdichtung ermöglicht, die herkömmliche Methoden nicht erreichen können.

Kernbotschaft Der entscheidende Vorteil von SPS liegt in seiner Fähigkeit, die Zwischen-Temperaturbereiche zu umgehen, in denen typischerweise Kornvergröberung auftritt. Durch die Minimierung der Zeit in diesen kritischen Temperaturen erzeugt SPS eine feinkörnige Mikrostruktur, die eine überlegene Härte und Bruchzähigkeit im Vergleich zu den gröberen Materialien liefert, die durch konventionelles Sintern hergestellt werden.

Der Mechanismus der schnellen Verdichtung

Gepulste Gleichstrom-Direktheizung

Im Gegensatz zu einem Labor-Muffelofen, der Proben von außen nach innen durch Strahlung oder Konvektion erwärmt, nutzt ein SPS-System gepulsten Strom, um die Form und die Probe direkt zu erwärmen.

Dieser interne Heizmechanismus ermöglicht eine sofortige thermische Reaktion und eine hohe Energieeffizienz.

Extreme Aufheizraten

Ein traditioneller Hochtemperatur-Ofen arbeitet oft mit kontrollierten, langsamen Aufheizraten (z. B. 10 °C/min), um die Stabilität zu gewährleisten.

Im Gegensatz dazu erreicht SPS Aufheizraten von mehreren hundert Grad pro Minute. Diese Fähigkeit reduziert die gesamte Prozesszeit drastisch von Stunden auf wenige Minuten.

Synchrone Druckbeaufschlagung

SPS integriert mechanischen Druck während der Heizphase. Diese synchrone Druckbeaufschlagung unterstützt die Partikelumlagerung und den plastischen Fluss.

Sie ermöglicht es dem Siliziumnitrid, eine hohe Dichte bei niedrigeren Temperaturen zu erreichen, als dies in einem drucklosen Muffelofen erforderlich wäre.

Auswirkungen auf Mikrostruktur und Leistung

Umgehung der Kornvergröberung

Der kritischste metallurgische Vorteil von SPS ist seine Geschwindigkeit. In einem traditionellen Ofen ermöglichen lange Haltezeiten, dass die Körner übermäßig wachsen (sich vergröbern), bevor das Material vollständig dicht ist.

SPS erwärmt das Material so schnell, dass es die Zwischen-Temperaturbereiche umgeht, die für dieses unkontrollierte Kornwachstum verantwortlich sind.

Erhaltung der feinkörnigen Struktur

Da der Verdichtungsprozess in sehr kurzer Zeit abgeschlossen wird, behält das Siliziumnitrid eine feinkörnige Mikrostruktur bei.

Dies ist strukturell überlegen gegenüber den groben, verschachtelten Kristallstrukturen, die oft aus der langwierigen Isolierung resultieren, die für konventionelles Sintern typisch ist.

Überlegene mechanische Eigenschaften

Das direkte Ergebnis dieser verfeinerten Mikrostruktur ist eine verbesserte mechanische Leistung.

Mit SPS hergestelltes Siliziumnitrid weist höhere Härte und überlegene Bruchzähigkeit auf, was es für Hochleistungs-Ingenieuranwendungen besser geeignet macht als konventionell gesinterte Gegenstücke.

Verständnis der Kompromisse

Phasenumwandlungsanforderungen

Während SPS in Bezug auf Verdichtungsgeschwindigkeit und Korngrößenkontrolle überlegen ist, behalten traditionelle Öfen spezifische Vorteile.

Hochleistungs-Siliziumnitrid erfordert oft einen Übergang von der Alpha-Phase zur Beta-Phase, um spezifische Kristallstrukturen (z. B. verschachtelte säulenförmige Kristalle) zu entwickeln. Dieser Prozess erfordert traditionell langwierige Haltezeiten (z. B. 120 Minuten) und hohen Stickstoffdruck, Bedingungen, die ein Standard-Schnellbrenn-SPS-Zyklus möglicherweise speziell nachahmen muss.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob SPS das richtige Werkzeug für Ihre spezifische Siliziumnitrid-Anwendung ist, bewerten Sie Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Härte liegt: SPS ist die überlegene Wahl, da die schnelle Verdichtung das Kornwachstum hemmt, was zu einem härteren, feinkörnigen Material führt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: SPS bietet einen deutlichen Vorteil, indem es die Zykluszeiten durch gepulste Stromheizung von Stunden auf Minuten reduziert.

- Wenn Ihr Hauptaugenmerk auf komplexem Phasengleichgewicht liegt: Ein traditioneller Ofen kann notwendig sein, wenn Ihre spezifische Materialgüte eine langwierige Haltezeit erfordert, um die langsame Alpha-zu-Beta-Phasenumwandlung zu ermöglichen.

Letztendlich bietet SPS für Anwendungen, die hohe Bruchzähigkeit und Härte erfordern, eine Mikrostrukturqualität, die herkömmliche Muffelöfen nicht replizieren können.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditioneller Muffelofen |

|---|---|---|

| Heizmechanismus | Gepulste Gleichstrom-Direktheizung | Externe Strahlungs-/Konvektionsheizung |

| Aufheizrate | Hunderte von Grad pro Minute | Typischerweise 10 °C/min |

| Prozesszeit | Minuten | Stunden |

| Mikrostruktur | Feinkörnig (hemmt Vergröberung) | Grobkörnig (wegen langer Haltezeit) |

| Druck | Synchrone Druckbeaufschlagung | Drucklos (normalerweise) |

| Schlüssel-Leistung | Höhere Härte & Bruchzähigkeit | Standardmäßige mechanische Eigenschaften |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer fortschrittlichen Keramikwerkstoffe mit den hochmodernen thermischen Verarbeitungslösungen von KINTEK. Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie fortschrittliche Sintertechnologien. Alle unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Bereit, überlegene Dichte und Präzision zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Temperaturregelungsmerkmale weisen Vakuum-Heißpressen auf? Präzision bei der Hochtemperatur-Materialverarbeitung erzielen

- Welche Vorteile bietet ein SPS-Ofen für die Herstellung von ZnS-Keramik? Erzielen Sie überlegene Härte und optische Klarheit

- Warum ist eine Vakuumumgebung beim Heißpressen wichtig? Wesentlich für Reinheit und hochdichte Materialien

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Was sind die Vorteile eines Vakuum-Warmpressofens im Vergleich zur explosiven Plattierung? Erhalten Sie präzise Ergebnisse

- Warum ist ein Vakuum-Laborsystem für die SPS von LaFeO3 unerlässlich? Gewährleistung der Phasreinheit und Langlebigkeit der Werkzeuge

- In welchen Branchen wird die Vakuumpresse häufig eingesetzt? Essentiell für Luft- und Raumfahrt, Medizin und Elektronik