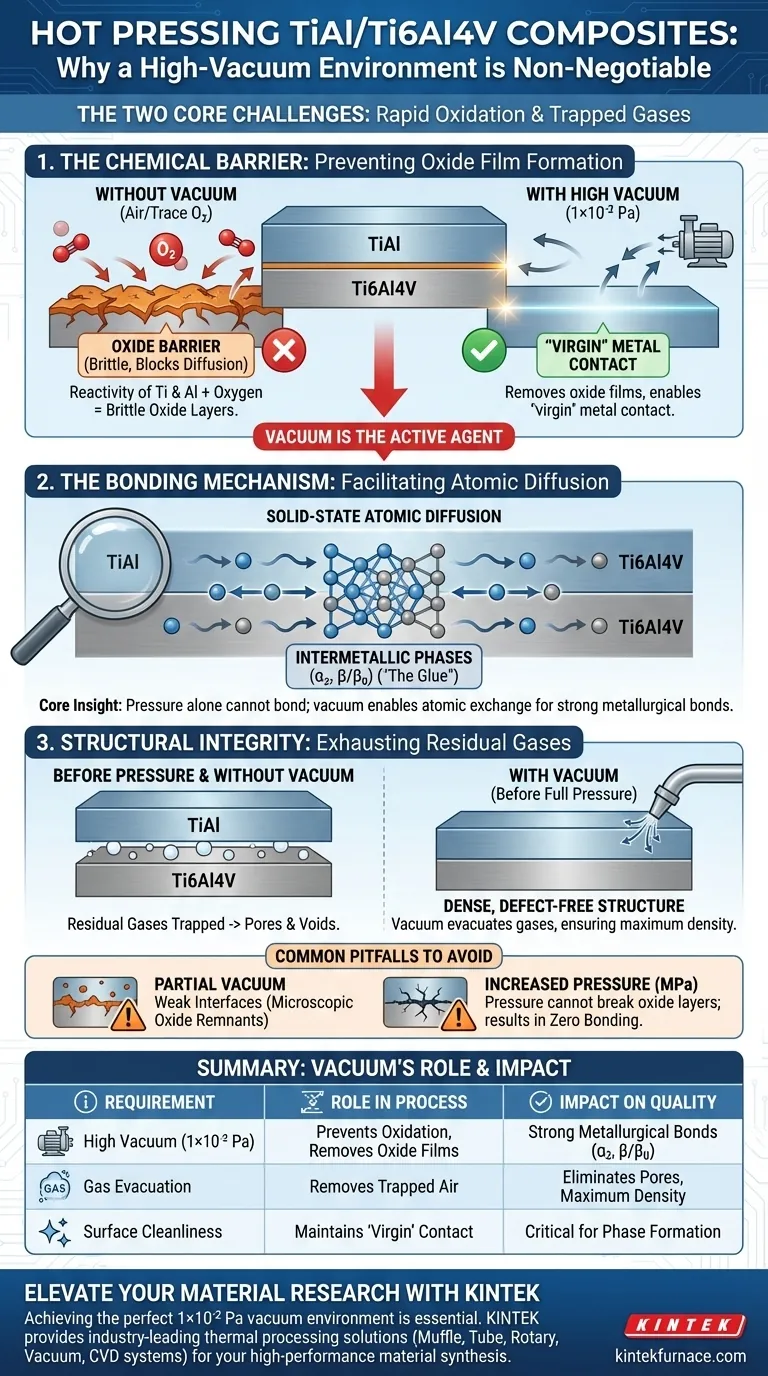

Eine Hochvakuumumgebung ist die unabdingbare Voraussetzung für das erfolgreiche Heißpressen von TiAl/Ti6Al4V-Schichtverbundwerkstoffen. Sie erfüllt zwei gleichzeitige Funktionen: Sie verhindert rigoros die schnelle Oxidation reaktiver Titan- und Aluminiumelemente bei hohen Temperaturen und evakuiert physikalisch eingeschlossene Gase, um eine dichte, defektfreie Struktur zu gewährleisten. Ohne diese Umgebung ist eine metallurgische Verbindung chemisch unmöglich.

Die Kern Erkenntnis Allein hoher mechanischer Druck kann diese Materialien nicht verbinden; die Grenzfläche muss chemisch sauber sein. Das Vakuum entfernt Oxidfilmbarrieren und ermöglicht den direkten Kontakt von "jungfräulichen" Metalloberflächen. Dieser Kontakt ist der einzige Weg, die atomare Diffusion zu ermöglichen, die für die Bildung starker intermetallischer Verbindungsphasen notwendig ist.

Die chemische Barriere: Verhinderung von Oxidation

Die Reaktivität von Titan und Aluminium

Titan (Ti) und Aluminium (Al) sind hochreaktive Elemente, insbesondere bei den hohen Temperaturen (z. B. 1000 °C), die für das Heißpressen erforderlich sind.

In Gegenwart selbst geringster Sauerstoffmengen bilden diese Metalle sofort stabile, spröde Oxidschichten.

Entfernung des Oxidfilms

Ein Hochvakuum (typischerweise 1×10⁻² Pa) ist erforderlich, um die Bildung dieser Oxidschichten zu verhindern oder bestehende dünne Filme zu destabilisieren.

Diese Umgebung stellt sicher, dass die Oberflächen der gestapelten Schichten "jungfräuliches Metall" und keine keramischen Oxide bleiben.

Warum "jungfräulicher" Kontakt wichtig ist

Oxidschichten wirken als Diffusionsbarriere und blockieren physikalisch die Bewegung von Atomen zwischen den Schichten.

Durch Aufrechterhaltung eines Vakuums stellen Sie sicher, dass Rohmetall auf Rohmetall trifft, was die grundlegende Voraussetzung für jede nachfolgende Verbindung ist.

Der Verbindungsmechanismus: Ermöglichung atomarer Diffusion

Erleichterung des interschichtigen Transports

Sobald die Oxidbarriere entfernt ist, ermöglicht die Vakuumumgebung eine effektive Festkörper-Atomdiffusion zwischen den TiAl- und Ti6Al4V-Schichten.

Bei dieser Diffusion geht es nicht nur darum, Schichten zusammenzukleben; es geht um den Austausch von Atomen, um ein kontinuierliches Material zu schaffen.

Bildung von intermetallischen Phasen

Ziel dieser Diffusion ist die Bildung spezifischer intermetallischer Verbindungsphasen, wie z. B. α₂- und β/β₀-Phasen.

Diese Phasen fungieren als "Klebstoff", der eine robuste metallurgische Verbindung schafft und sicherstellt, dass der Verbundwerkstoff als eine einzige Struktureinheit und nicht als Stapel separater Bleche fungiert.

Strukturelle Integrität: Beseitigung physikalischer Defekte

Evakuierung von Restgasen

Bevor die Schichten unter hohem mechanischem Druck (z. B. 30 MPa) komprimiert werden, werden Luft und andere flüchtige Stoffe natürlich zwischen den Blechen eingeschlossen.

Die Vakuumumgebung evakuiert diese Restgase, bevor das Material eine Abdichtung bildet, und verhindert so, dass sie dauerhaft eingeschlossen werden.

Gewährleistung der Materialdichte

Wenn diese Gase nicht entfernt werden, bilden sie Poren und Hohlräume im Verbundwerkstoff.

Ein Vakuum stellt sicher, dass das Endmaterial dicht und frei von Gasporositätsdefekten ist, was für die Aufrechterhaltung der mechanischen Festigkeit und Ermüdungsbeständigkeit von entscheidender Bedeutung ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko eines "Teilvakuums"

Ein "Grovakuum" ist oft nicht ausreichend; wenn der Druck nicht niedrig genug ist (z. B. deutlich höher als 1×10⁻² Pa), kann es immer noch zu teilweiser Oxidation kommen.

Dies führt zu "schwachen Grenzflächen", bei denen die Verbindung visuell erfolgreich aussieht, aber unter Belastung aufgrund mikroskopischer Oxidreste versagt.

Missverständnis von Druck vs. Vakuum

Es ist ein häufiger Fehler zu glauben, dass eine Erhöhung des mechanischen Drucks (MPa) ein schlechtes Vakuum kompensieren kann.

Druck schließt Lücken, kann aber keine durchgehende Oxidschicht durchbrechen; ohne ein richtiges Vakuum pressen Sie lediglich zwei oxidierte Oberflächen zusammen, was zu keiner metallurgischen Verbindung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihrer TiAl/Ti6Al4V-Verbundwerkstoffe zu gewährleisten, halten Sie sich an die folgenden Prinzipien:

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenfestigkeit liegt: Priorisieren Sie das Erreichen und Aufrechterhalten eines Vakuums von mindestens 1×10⁻² Pa, um die Bildung von α₂- und β/β₀-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Defekten liegt: Stellen Sie sicher, dass das Vakuum vor Ausübung des vollen mechanischen Drucks angelegt wird, damit eingeschlossene Gase zwischen den Schichten vollständig entweichen können.

Letztendlich ist das Vakuum nicht nur eine Umgebungsbedingung; es ist das aktive Mittel, das gestapelte Bleche in einen einheitlichen Hochleistungsverbundstoff verwandelt.

Zusammenfassungstabelle:

| Anforderung | Rolle im Prozess | Auswirkung auf die Verbundqualität |

|---|---|---|

| Hochvakuum (1×10⁻² Pa) | Verhindert Oxidation & entfernt Oxidfilme | Ermöglicht atomare Diffusion für starke metallurgische Verbindungen |

| Gasabsaugung | Entfernt eingeschlossene Luft zwischen den Schichten | Eliminiert Poren und Hohlräume für maximale Dichte |

| Oberflächensauberkeit | Ermöglicht den Kontakt von "jungfräulichem" Metall | Ermöglicht die Bildung kritischer α₂- und β/β₀-Phasen |

| Mechanischer Druck | Schließt physikalische Lücken | Komprimiert Schichten zu einer einheitlichen Struktureinheit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Das Erreichen der perfekten Vakuumumgebung von 1×10⁻² Pa ist entscheidend für die Integrität von TiAl/Ti6Al4V-Verbundwerkstoffen. KINTEK bietet branchenführende thermische Verarbeitungslösungen, die darauf ausgelegt sind, diese strengen Standards zu erfüllen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können.

Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie noch heute unsere Spezialisten, um den idealen Vakuumofen für Ihre Hochleistungs-Materialsynthese zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heizpressenofens? Maximale Festigkeit für SiC/ZTA-Verbundwerkstoffe freisetzen

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Warum ist isotrope Graphit das gängigste Material für SPS-Formen? Erschließen Sie Hochleistungs-Sinterpräzision

- Wie wirkt sich die Temperaturpräzision in Heißpressöfen auf die Mikrostruktur von Pr3+:(Ca0.97Gd0.03)F2.03-Keramik aus?

- Welche Rolle spielen Heißpressöfen in der Pulvermetallurgie? Erzielen Sie effizient hochdichte Komponenten

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was sind die Hauptvorteile von Vakuum-Heißpressofen? Erreichen Sie überlegene Dichte und Reinheit der Materialien

- Warum ist eine präzise Temperaturregelung bei der Herstellung von AlMgTi-Verbundwerkstoffen entscheidend? Beherrschung der 437°C-Eutektikbarriere