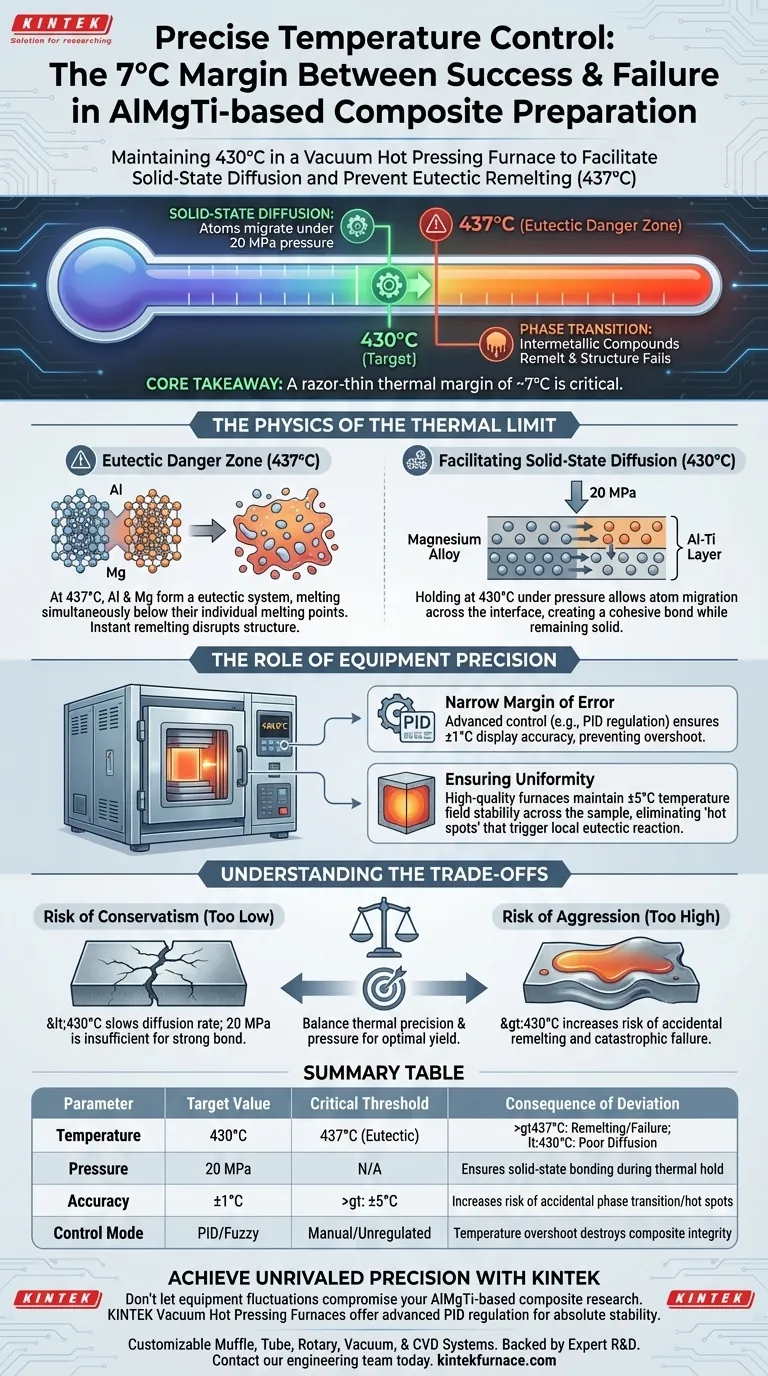

Eine präzise Temperaturregelung ist die einzige Barriere zwischen erfolgreicher Bindung und strukturellem Versagen. Bei der Herstellung von AlMgTi-basierten Verbundwerkstoffen muss die Temperatur streng bei 430°C gehalten werden, um die Diffusion im Festkörper zu ermöglichen. Dieser spezifische Zielwert ist entscheidend, da er knapp unter der eutektischen Temperatur von Aluminium und Magnesium (437°C) liegt; eine Überschreitung dieses Grenzwerts um nur wenige Grad führt zum erneuten Schmelzen der intermetallischen Verbindungen, was die Integrität des Verbundwerkstoffs effektiv zerstört.

Kernbotschaft Der Erfolg dieses Prozesses beruht auf einer hauchdünnen thermischen Marge von etwa 7°C. Sie müssen genügend Wärme aufrechterhalten, um die Diffusionsbindung bei 430°C zu aktivieren, aber absolute Präzision ist erforderlich, um die 437°C-Schwelle, bei der das Material von der festen in die flüssige Phase übergeht, nicht zu überschreiten.

Die Physik der thermischen Grenze

Die eutektische Gefahrenzone

Die grundlegende Einschränkung bei diesem Prozess ist die eutektische Temperatur der Aluminium- und Magnesiumkomponenten.

Bei genau 437°C bilden diese beiden Metalle ein eutektisches System, was bedeutet, dass sie bei einer Temperatur, die niedriger ist als der Schmelzpunkt jedes einzelnen Metalls, gleichzeitig schmelzen.

Verhinderung von Phasenübergängen

Wenn die Ofentemperatur diesen Grenzwert von 437°C überschreitet, schmelzen die gebildeten intermetallischen Verbindungen sofort wieder.

Diese Phasenänderung von fest zu flüssig stört die Materialstruktur. Sie macht den Bindungsprozess rückgängig und erzeugt Inkonsistenzen innerhalb der Verbundschichten.

Förderung der Festkörperdiffusion

Das Ziel ist eine Festkörperdiffusionsbindung, keine Flüssigfusion.

Durch das Halten der Temperatur bei 430°C wird gerade genug thermische Energie bereitgestellt, damit Atome über die Grenzfläche zwischen der Magnesiumlegierung und der Al-Ti-Schicht wandern können. Dies muss geschehen, während das Material fest bleibt, unterstützt durch einen hohen Außendruck von 20 MPa.

Die Rolle der Ausrüstungspräzision

Verringerung der Fehlertoleranz

Da das operative Ziel (430°C) gefährlich nahe am Fehlerpunkt (437°C) liegt, sind Standardheizelemente unzureichend.

Ein Vakuum-Heißpress-Ofen ist erforderlich, da er fortschrittliche Steuerungssysteme wie die PID-Regelung und Fuzzy-Logik verwendet. Diese Technologien gewährleisten, dass die Genauigkeit der Temperaturanzeige innerhalb von ±1°C bleibt.

Gewährleistung der Gleichmäßigkeit

Neben der Genauigkeit an einem einzelnen Punkt ist die Stabilität des Temperaturfeldes über die gesamte Probe hinweg entscheidend.

Hochwertige Öfen halten die Stabilität innerhalb von ±5°C. Dies stellt sicher, dass sich keine "Hot Spots" auf der Probe bilden, die lokal die eutektische Reaktion auslösen könnten, selbst wenn der Hauptsensor 430°C anzeigt.

Verständnis der Kompromisse

Das Risiko des Konservatismus

Es mag logisch erscheinen, die Temperatur weit unter 430°C zu senken, um sicher zu gehen, aber das schafft ein neues Problem.

Wenn die Temperatur zu niedrig ist, verlangsamt sich die Diffusionsrate der Atome erheblich. Ohne ausreichende thermische Energie reichen die 20 MPa Druck nicht aus, um eine starke, kohäsive Bindung zwischen den Schichten zu erzeugen.

Das Risiko der Aggressivität

Umgekehrt ist das Anheben der Temperatur näher an die 437°C-Grenze, um die Diffusion zu beschleunigen, ein Glücksspiel mit der Materialintegrität.

Da selbst fortschrittliche Öfen leichte Schwankungen aufweisen, erhöht eine zu hohe Zieltemperatur die statistische Wahrscheinlichkeit eines versehentlichen Wiederaufschmelzens. Sie tauschen Prozessgeschwindigkeit gegen ein hohes Risiko eines katastrophalen Teileverlusts.

Die richtige Wahl für Ihr Ziel treffen

Um die Ausbeute Ihres AlMgTi-basierten Verbundwerkstoffs zu maximieren, müssen Sie thermische Präzision und Druckanwendung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Kalibrieren Sie Ihren PID-Regler so, dass kein Überschwingen über 430°C hinaus auftritt, und priorisieren Sie die Festkörpernatur der Bindung gegenüber der Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Bindungsqualität liegt: Stellen Sie sicher, dass der Druck von 20 MPa während der gesamten Haltezeit von 430°C gleichmäßig aufgebracht wird, um die Diffusion zu maximieren, ohne sich auf höhere Temperaturen zu verlassen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Verwenden Sie einen Ofen mit Mehrzonenregelung, um ein gleichmäßiges Temperaturfeld aufrechtzuerhalten und lokale Hot Spots zu eliminieren, die die eutektische Reaktion auslösen könnten.

Erfolg in dieser Phase definiert sich durch Ihre Fähigkeit, genau am Rande des Phasenübergangs zu schweben, ohne ihn jemals zu überschreiten.

Übersichtstabelle:

| Parameter | Zielwert | Kritische Schwelle | Folgen bei Abweichung |

|---|---|---|---|

| Temperatur | 430°C | 437°C (Eutektisch) | >437°C: Wiederaufschmelzen/Strukturelles Versagen; <430°C: Schlechte Diffusion |

| Druck | 20 MPa | N/A | Gewährleistet Festkörperbindung während der thermischen Haltezeit |

| Genauigkeit | ±1°C | > ±5°C | Erhöht das Risiko eines versehentlichen Phasenübergangs/Hot Spots |

| Steuerungsmodus | PID/Fuzzy | Manuell/Ungeregelt | Temperaturüberschwingen zerstört die Integrität des Verbundwerkstoffs |

Erzielen Sie unübertroffene Präzision in Ihrer Verbundforschung

Der Erfolg bei der Herstellung von AlMgTi-basierten Verbundwerkstoffen hängt von einer hauchdünnen 7°C-Marge ab. Lassen Sie nicht zu, dass Schwankungen der Ausrüstung Ihre strukturelle Integrität beeinträchtigen. KINTEK bietet branchenführende Vakuum-Heißpress-Öfen, die mit fortschrittlicher PID-Regelung entwickelt wurden, um die absolute Stabilität zu gewährleisten, die Ihre Materialien erfordern.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen anpassbar sind. Stellen Sie mit unseren Hochtemperatur-Lösungen sicher, dass Ihr Bindungsprozess wiederholbar und ausfallsicher ist.

Bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie noch heute unser Ingenieurteam, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck die Mikrostruktur von ZrC-SiC-Materialien?

- Wie verdichtet ein Vakuum-Heißpressen-Sinterofen SiC-Keramiken? Erreichen Sie nahezu theoretische Dichte mit KINTEK

- Welche Rolle spielt das Heißpressen in der Materialwissenschaft? Erreichen Sie effizient hochdichte, komplexe Teile

- Welche Rolle spielt eine hochfeste Graphitform beim Sintern von SiC-Keramiken im Vakuum-Heißpressverfahren? Wesentliche Funktionen

- Was ist die maximale Arbeitstemperatur eines Vakuum-Heißpress-Ofens? Präzise Hochtemperaturverarbeitung erreichen

- Warum werden Graphitformen für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis ausgewählt? Experten-Einblicke

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit

- Was sind die Kernvorteile des Hochvakuum-Heißpresssinterns für Al2O3/TiC-Keramiken? Erreichen nahezu theoretischer Dichte