In der Pulvermetallurgie spielt ein Heißpress-Ofen eine spezialisierte und entscheidende Rolle: Er wendet gleichzeitig hohe Temperatur und mechanischen Druck auf ein Metallpulver an. Dieser einstufige Prozess, bekannt als Heißpressen, verdichtet das Pulver direkt zu einer dichten, festen Komponente mit überragender struktureller Integrität und minimaler interner Porosität.

Der Hauptvorteil des Heißpressens ist nicht nur die Konsolidierung, sondern auch seine Fähigkeit, eine außergewöhnlich hohe Dichte und feinkörnige Mikrostrukturen bei niedrigeren Temperaturen und Drücken zu erreichen, als dies bei getrennten Press- und Sinterstufen erforderlich wäre. Dies macht es zur idealen Wahl für die Herstellung von Hochleistungskomponenten aus Materialien, die auf andere Weise schwer zu verdichten sind.

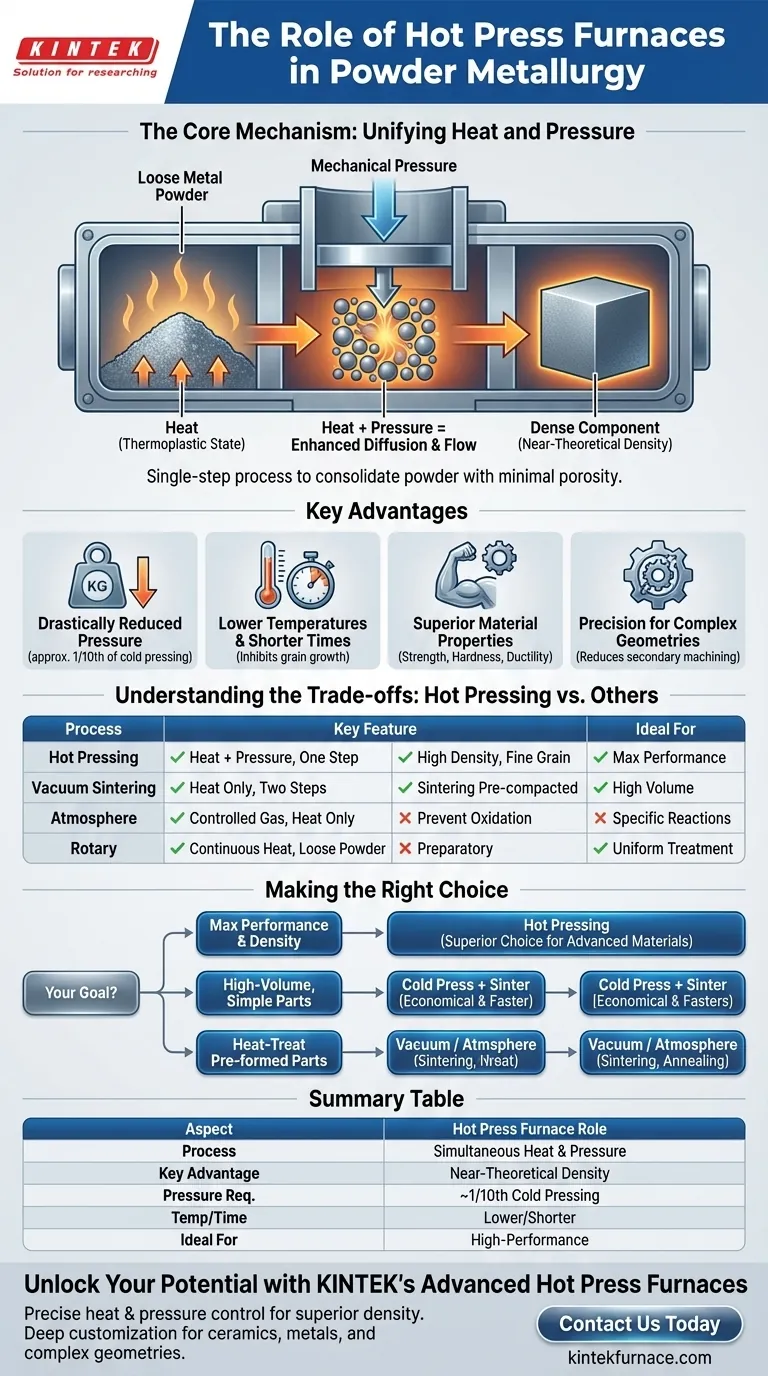

Der Kernmechanismus: Vereinigung von Wärme und Druck

Heißpressen ist ein fundamental thermo-mechanischer Prozess, der die Schritte des Verdichtens und Sinterns in einem einzigen Arbeitsgang innerhalb des Ofens kombiniert.

Wie Heißpressen funktioniert

Zuerst wird das Metallpulver auf eine Temperatur erhitzt, bei der es thermoplastisch und formbarer wird. Während dieser erhöhten Temperatur wird uniaxialer Druck durch eine Presse ausgeübt, wodurch die erweichten Partikel zusammengepresst werden.

Diese Kombination aus Wärme und Druck verbessert den Materialfluss und die Diffusion zwischen den Partikeln dramatisch, wodurch die Hohlräume zwischen ihnen wesentlich effektiver geschlossen werden, als es allein durch Druck oder Wärme möglich wäre.

Das Ziel: Erreichen nahezu theoretischer Dichte

Das primäre Ziel des Heißpressens ist es, Komponenten mit einer Dichte zu erzeugen, die nahezu 100 % des theoretischen Maximums für das betreffende Material erreicht.

Durch die Eliminierung der Porosität erzeugt der Prozess eine feinkörnige Struktur, die direkt für die verbesserten mechanischen und elektrischen Eigenschaften des Materials verantwortlich ist.

Hauptvorteile des Heißpressprozesses

Die Wahl eines Heißpress-Ofens bietet deutliche Vorteile gegenüber herkömmlichen mehrstufigen pulvermetallurgischen Verfahren.

Drastisch reduzierter Druckbedarf

Da das Pulver in einem erweichten, thermoplastischen Zustand ist, ist der für die Konsolidierung benötigte Druck erheblich geringer. Er erfordert oft nur etwa 1/10 des Drucks, der für das Kaltpressen eines Teils in seinen anfänglichen "Grünzustand" benötigt wird.

Niedrigere Temperaturen und kürzere Sinterzeiten

Der ausgeübte Druck beschleunigt die für das Sintern erforderliche atomare Diffusion und den Massentransport. Dies ermöglicht es, den Prozess bei niedrigeren Temperaturen und für kürzere Dauern durchzuführen, was entscheidend ist, um unerwünschtes Kornwachstum zu hemmen und eine feine Mikrostruktur zu bewahren.

Überlegene Materialeigenschaften

Die resultierende hohe Dichte und feine Kornstruktur führen direkt zu ausgezeichneter mechanischer Festigkeit, Härte und Duktilität. Bei bestimmten Materialien führt dies auch zu verbesserter elektrischer Leitfähigkeit und thermischer Leistung.

Präzision für komplexe Geometrien

Heißpressen ermöglicht die Herstellung von Teilen mit komplexen Formen und genauen Endabmessungen, wodurch der Bedarf an umfangreichen sekundären Bearbeitungsvorgängen oft reduziert wird.

Verständnis der Kompromisse: Heißpressen vs. andere Öfen

Heißpressen ist ein leistungsstarkes Werkzeug, aber es ist nicht der einzige thermische Prozess in der Pulvermetallurgie. Das Verständnis seiner Stellung im Vergleich zu anderen Ofentypen ist entscheidend.

vs. Standard-Vakuumsinteröfen

Ein Vakuumofen wird typischerweise zum Sintern verwendet, einem Prozess, der nur Wärme (unter Vakuum) auf ein vorverdichtetes Teil (ein "Grünteil") anwendet. Heißpressen kombiniert Verdichtung und Sintern. Ein Vakuumofen wird verwendet, wenn das Teil bereits durch einen separaten Kaltpressschritt geformt wurde.

vs. Atmosphäreöfen

Atmosphäreöfen sind für die präzise Kontrolle der Gasumgebung (z.B. Stickstoff, Argon, Wasserstoff) ausgelegt, um Oxidation zu verhindern oder spezifische chemische Reaktionen während der Wärmebehandlung hervorzurufen. Wie Vakuumöfen üben sie keinen mechanischen Druck aus und werden zum Sintern oder Glühen vorgeformter Komponenten verwendet.

vs. Drehrohröfen

Drehrohröfen werden hauptsächlich für die kontinuierliche, gleichmäßige Wärmebehandlung von losen Pulvern oder Granulaten eingesetzt. In der Pulvermetallurgie besteht ihre Rolle oft in der Vorbereitung – zum Trocknen, Kalzinieren oder zur Herstellung hochwertiger, konsistenter Pulver, bevor sie in einer Presse oder einem Ofen verdichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt ausschließlich von Ihrem Material, der Teilekomplexität und den Anforderungen an die Endleistung ab.

- Wenn Ihr primärer Fokus auf maximaler Leistung und Dichte liegt: Heißpressen ist die überlegene Wahl, um Komponenten mit nahezu perfekter Dichte und feinster möglicher Kornstruktur zu erzeugen, insbesondere für fortschrittliche Keramiken oder schwer sinterbare Metalle.

- Wenn Ihr primärer Fokus auf der Großserienfertigung einfacher Teile liegt: Ein konventioneller zweistufiger Prozess aus Kaltpressen gefolgt vom Sintern in einem Vakuum- oder Atmosphäreofen ist oft wirtschaftlicher und schneller.

- Wenn Ihr primärer Fokus auf der Wärmebehandlung vorgeformter Teile liegt: Ein Vakuum- oder Atmosphäreofen ist das richtige Werkzeug für Prozesse wie Sintern, Glühen oder Hartlöten, bei denen kein weiterer Verdichtungsdruck erforderlich ist.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Prozessfähigkeiten mit den gewünschten Materialeigenschaften und Fertigungszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Rolle des Heißpress-Ofens |

|---|---|

| Prozess | Gleichzeitiges Anwenden von Wärme und Druck zur Verdichtung von Metallpulvern |

| Hauptvorteil | Erreicht nahezu theoretische Dichte mit feinkörnigen Mikrostrukturen |

| Druckbedarf | Etwa 1/10 des Kaltpressdrucks |

| Temperatur/Zeit | Niedrigere Temperaturen und kürzere Sinterzeiten |

| Ideal für | Hochleistungskomponenten aus schwer verdichtbaren Materialien |

Entfesseln Sie das volle Potenzial Ihrer Pulvermetallurgie mit den fortschrittlichen Heißpressöfen von KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Heißpressöfen sind darauf ausgelegt, präzise Wärme- und Druckkontrolle zu liefern und so eine überragende Dichte und Materialeigenschaften für Ihre einzigartigen experimentellen Anforderungen zu gewährleisten. Egal, ob Sie mit Keramiken, Metallen oder komplexen Geometrien arbeiten, unsere starke Fähigkeit zur tiefgreifenden Anpassung schneidert Lösungen auf Ihre spezifischen Anforderungen zu.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, Ihre Forschung und Produktionseffizienz steigern kann. Lassen Sie uns gemeinsam Ihre Ziele erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung