Die Vakuum-Heißpressung (VHP) stellt einen grundlegenden Wandel in der Verarbeitungsstrategie dar im Vergleich zum herkömmlichen drucklosen Sintern, weg von einem rein thermischen Prozess hin zu einem thermo-mechanischen. Für SiC/ZTA (Siliziumkarbid/Zirkonoxid-verstärkte Aluminiumoxid)-Verbundwerkstoffe liegen die Hauptvorteile in der Erzielung einer nahezu theoretischen Dichte, der Unterdrückung des Kornwachstums und dem Schutz der Materialchemie durch eine sauerstofffreie Umgebung.

Kern Erkenntnis:

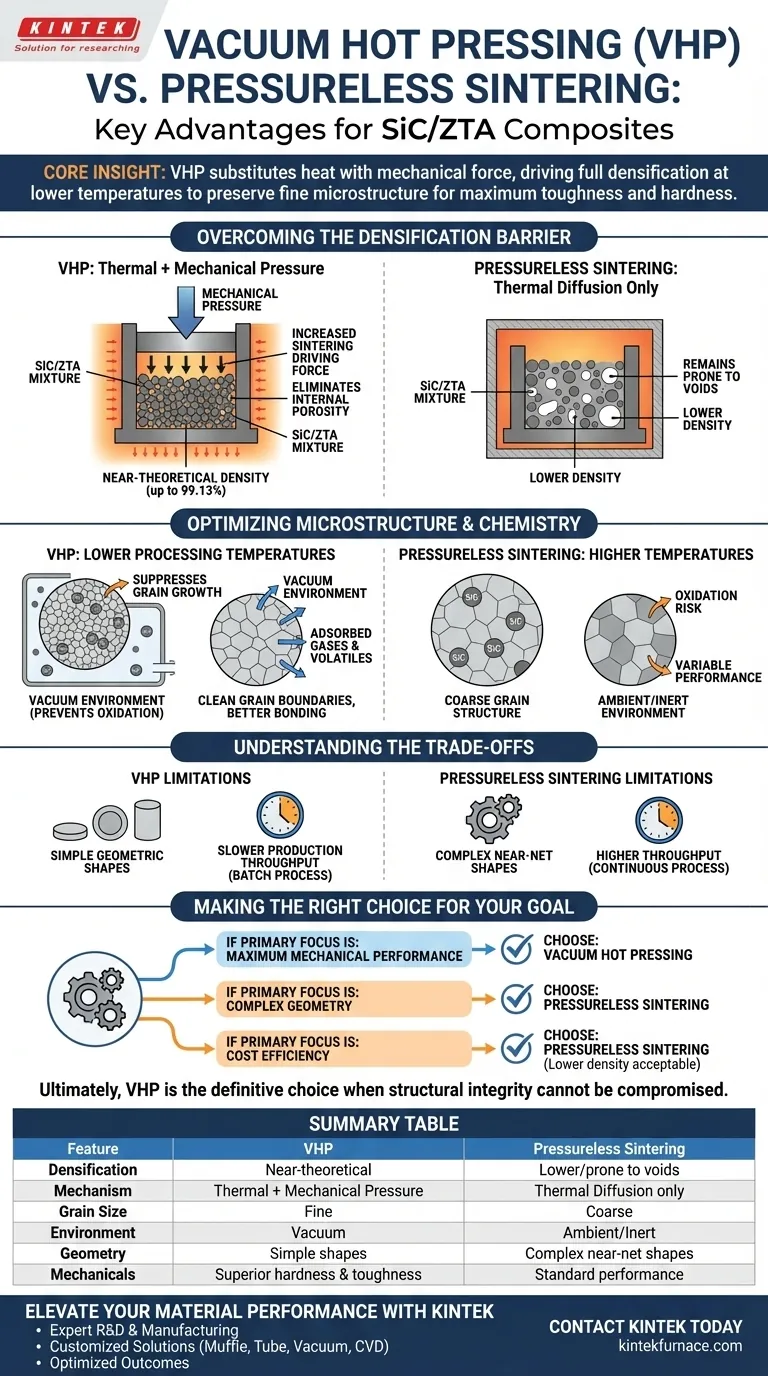

Die Zugabe von harten SiC-Partikeln zu einer ZTA-Matrix behindert das natürliche Sintern und hinterlässt oft Hohlräume bei drucklosen Prozessen. Vakuum-Heißpressen löst dieses Problem, indem Wärme durch mechanische Kraft ersetzt wird, was zu einer vollständigen Verdichtung bei niedrigeren Temperaturen führt, um die feine Mikrostruktur zu erhalten, die für maximale Bruchzähigkeit und Härte erforderlich ist.

Die Verdichtungsbarriere überwinden

Die Rolle des mechanischen Drucks

Das herkömmliche drucklose Sintern stützt sich ausschließlich auf thermische Energie und Diffusion, um Poren zu schließen. SiC-Partikel sind jedoch notorisch schwer zu sintern und können die Verdichtung der ZTA-Matrix physisch blockieren.

VHP wendet während des Heizzyklus externen mechanischen Druck (typischerweise axial) an. Diese Kraft drückt die Partikel physisch zusammen und überwindet den Widerstand der harten SiC-Phase.

Eliminierung interner Porosität

Beim drucklosen Sintern bleiben oft eingeschlossene Poren zurück, da die treibende Kraft nicht ausreicht, um sie zu beseitigen.

Der druckunterstützte Mechanismus von VHP erhöht die Sintertreibkraft erheblich. Dies eliminiert effektiv interne Poren und überwindet die "Pinning-Effekte" der zweiten Phase (SiC), wodurch der Verbundwerkstoff relative Dichten von bis zu 99,13 % erreichen kann.

Mikrostruktur und Chemie optimieren

Kornwachstum unterdrücken

In der Keramik gibt es normalerweise einen Kompromiss: Höhere Temperaturen maximieren die Dichte, führen aber zu großem Kornwachstum, was das Material schwächt.

VHP ermöglicht das Sintern bei deutlich niedrigeren Temperaturen, da der Druck die thermische Energie ergänzt. Diese niedrigere Prozesstemperatur verhindert übermäßiges Kornwachstum und führt zu einer feinkörnigen Struktur, die für hohe mechanische Festigkeit entscheidend ist.

Oxidation durch Vakuum verhindern

SiC und metallische Komponenten sind bei Sintertemperaturen anfällig für Oxidation, die spröde Oxidschichten bildet, die die Leistung beeinträchtigen.

Die Vakuumumgebung entfernt aktiv adsorbierte Gase und flüchtige Stoffe von den Pulveroberflächen. Dies verhindert die Oxidation der SiC-Verstärkung, gewährleistet "saubere" Korngrenzen und verbessert die Benetzbarkeit und Bindung zwischen der Matrix und den Verstärkungsphasen erheblich.

Mechanische Eigenschaften verbessern

Die Kombination aus hoher Dichte, feiner Korngröße und starker Grenzflächenbindung führt zu überlegener Leistung.

Über VHP verarbeitete Verbundwerkstoffe weisen eine höhere Härte und Bruchzähigkeit auf als über herkömmliche Methoden verarbeitete. Der Druck unterstützt die plastische Verformung und Partikelumlagerung und schafft eine robustere, fehlerfreie interne Struktur.

Handelsbeschränkungen verstehen

Geometrische Einschränkungen

VHP verwendet typischerweise Graphitformen, um uniaxialen Druck auszuüben.

Dies beschränkt den Prozess auf einfache geometrische Formen (Scheiben, Platten oder Zylinder). Im Gegensatz zum drucklosen Sintern, das komplexe Bauteile in nahezu Endform aufnehmen kann, erfordern VHP-Teile nach dem Sintern oft teure Diamantbearbeitung, um die endgültige Form zu erreichen.

Produktionsdurchsatz

VHP ist ein Batch-Prozess, der inhärent langsamer ist als kontinuierliches druckloses Sintern.

Die Zykluszeiten sind aufgrund der Heiz- und Kühlraten des schweren Werkzeugs länger. Folglich wird VHP im Allgemeinen für Hochleistungsanwendungen reserviert, bei denen die Materialeigenschaften die höheren Kosten pro Einheit rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Um zwischen VHP und drucklosem Sintern für Ihre SiC/ZTA-Anwendung zu wählen, bewerten Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie Vakuum-Heißpressen, um eine vollständige Dichte zu gewährleisten und die mit Porosität und Oxidation verbundenen Fehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Wählen Sie druckloses Sintern, da VHP auf einfache Formen beschränkt ist und eine kostspielige Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Wählen Sie druckloses Sintern, vorausgesetzt, die geringere Dichte und die gröbere Kornstruktur erfüllen Ihre Mindestanforderungen.

Letztendlich ist VHP die definitive Wahl, wenn die strukturelle Integrität des Materials nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen (VHP) | Druckloses Sintern |

|---|---|---|

| Verdichtung | Nahezu theoretisch (bis zu 99,13 %) | Niedriger; anfällig für Hohlräume |

| Mechanismus | Thermisch + Mechanischer Druck | Nur thermische Diffusion |

| Korngröße | Fein (unterdrücktes Kornwachstum) | Grob (höhere Hitze erforderlich) |

| Umgebung | Vakuum (verhindert Oxidation) | Umgebung/Inert (variabel) |

| Geometrie | Einfache Formen (Scheiben/Platten) | Komplexe Formen nahe der Endform |

| Mechanische Eigenschaften | Überlegene Härte & Zähigkeit | Standardleistung |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Porosität oder Oxidation Ihre Hochleistungskeramik beeinträchtigen. Bei KINTEK sind wir auf fortschrittliche Vakuum-Heißpresssysteme spezialisiert, die darauf ausgelegt sind, nahezu theoretische Dichte und überlegene Kornkontrolle für SiC/ZTA-Verbundwerkstoffe zu erreichen.

Unser Wert für Sie:

- Expertise in F&E & Fertigung: Greifen Sie auf modernste thermische Technologie für präzise Materialentwicklung zu.

- Maßgeschneiderte Lösungen: Von Muffel- und Rohr- bis hin zu Vakuum- und CVD-Systemen passen wir Öfen an Ihre spezifischen Forschungs- oder Produktionsanforderungen an.

- Optimierte Ergebnisse: Erzielen Sie maximale Bruchzähigkeit und Härte mit unseren druckunterstützten Sinterlösungen.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was ist das Funktionsprinzip eines Vakuum-Heißpress-Sinterofens? Meistern Sie die Herstellung dichter Materialien

- Was sind die Vorteile der Verwendung von WC-Co-Ambossen in UHP-SPS? Ermöglichen Sie extreme Sinterdrücke und Materialdichte

- Welche alternativen Formenmaterialien werden beim Funkenplasmasondern (SPS) verwendet? Kohlenstoffkontamination effektiv vermeiden

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Präzisions-Diffusionsschweißen für 321H Edelstahl

- Was ist der Hauptvorteil der Verwendung eines Heißpress-Sinterofens (HPS)? Erhöhung der Dichte und Festigkeit von SiC/YAG-Keramiken

- Warum werden Präzisions-Vakuumöfen für das Heißpress-Bonding von Reaktoren benötigt? Gewährleistung einer leckagefreien Hochdruckintegrität