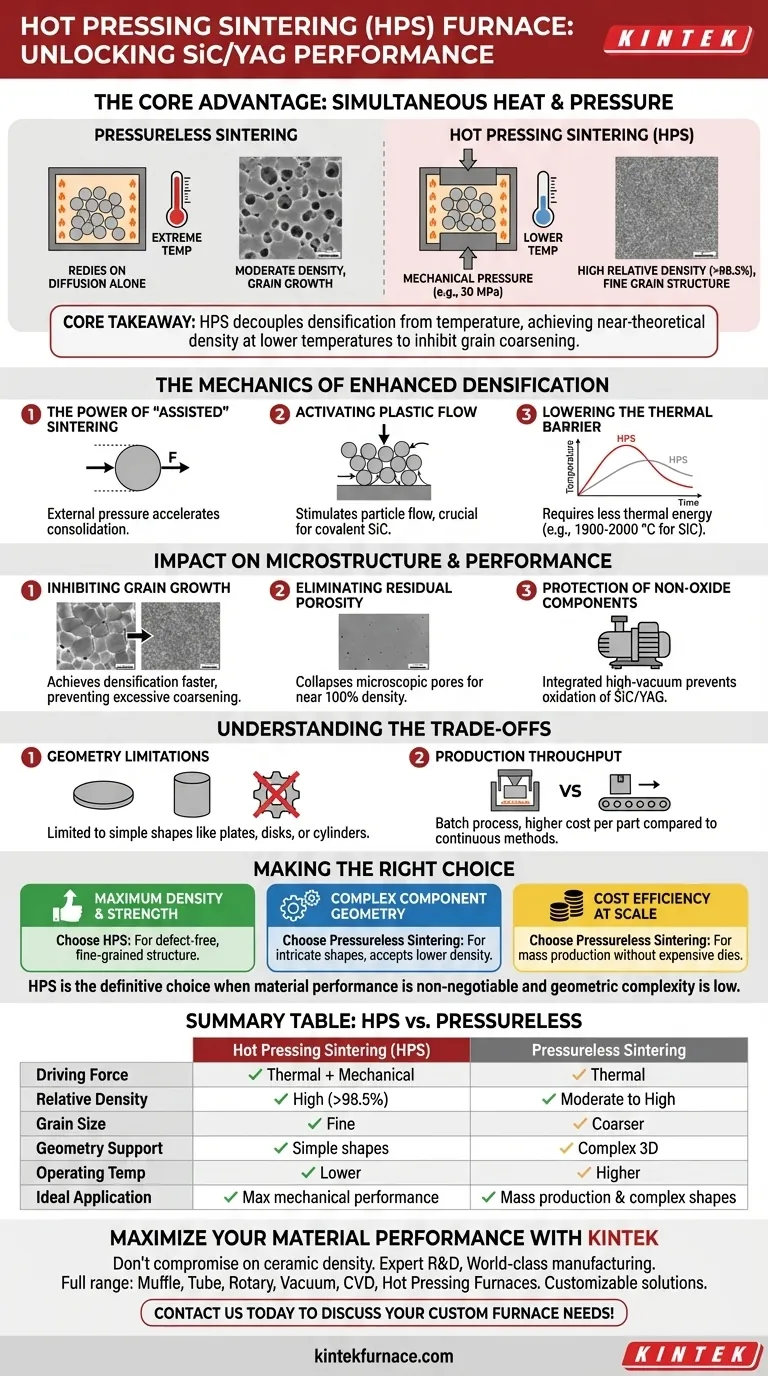

Der Hauptvorteil eines Heißpress-Sinterofens (HPS) liegt in seiner Fähigkeit, externe mechanische Pressung gleichzeitig mit hoher thermischer Energie anzuwenden. Im Gegensatz zum drucklosen Sintern, das ausschließlich auf Diffusion bei extrem hohen Temperaturen beruht, nutzt HPS diesen Druck (oft etwa 30 MPa), um Partikel mechanisch zusammenzupressen. Diese zusätzliche treibende Kraft ermöglicht es SiC/YAG-Verbundkeramiken, bei deutlich niedrigeren Temperaturen hohe relative Dichten (über 98,5 %) zu erreichen.

Kernbotschaft Das Heißpress-Sintern entkoppelt die Verdichtung von der Temperatur. Durch Hinzufügen von mechanischem Druck können Sie eine nahezu theoretische Dichte ohne übermäßige Hitze erreichen, die Kornvergröberung verursacht, was zu einer stärkeren Keramikmikrostruktur mit feinerem Korn führt.

Die Mechanik der verbesserten Verdichtung

Die Kraft des "unterstützten" Sinterns

Beim traditionellen drucklosen Sintern wird die Verdichtung streng durch die Reduzierung der Oberflächenenergie durch atomare Diffusion angetrieben. HPS führt eine leistungsstarke externe Variable ein: uniaxialen mechanischen Druck. Dieser Druck wirkt als Katalysator und beschleunigt physikalisch die Konsolidierung des Keramikpulvers.

Aktivierung des plastischen Fließens

Der angelegte Druck stimuliert plastisches Fließen und Partikelumlagerung im Keramikkörper. Dieser Mechanismus ist besonders effektiv für kovalente Materialien wie Siliziumkarbid (SiC), die aufgrund ihrer geringen Selbstdiffusionseigenschaften allein durch Hitze schwer zu verdichten sind.

Senkung der thermischen Barriere

Da die mechanische Kraft einen Teil der Arbeit leistet, wird die zum Binden der Partikel erforderliche thermische Energie reduziert. HPS ermöglicht die Verarbeitung bei Temperaturen (z. B. 1900-2000 °C für SiC), die niedriger sind als die, die für das drucklose Sintern erforderlich wären, um die gleiche Dichte zu erreichen.

Auswirkungen auf Mikrostruktur und Leistung

Hemmung des Kornwachstums

Einer der größten Feinde der Keramikfestigkeit ist das "abnormale Kornwachstum", das typischerweise auftritt, wenn Materialien lange Zeit bei hohen Temperaturen gehalten werden, um Poren zu entfernen. Da HPS die Verdichtung schneller und bei niedrigeren Temperaturen erreicht, hemmt es effektiv eine übermäßige Kornvergröberung.

Beseitigung von Restporosität

Der axiale Druck hilft, mikroskopische Poren zu kollabieren, die sonst im Material eingeschlossen bleiben könnten. Dies führt zu einer Mikrostruktur mit minimierten Defekten und deutlich verbesserten mechanischen Eigenschaften, die nahezu 100 % der theoretischen Dichte erreichen.

Schutz von Nichtoxidkomponenten

HPS-Systeme sind oft in Hochvakuumumgebungen integriert. Diese Kombination unterstützt nicht nur die Verdichtung, sondern entfernt auch Restgase aus den Sinterhälsen und verhindert die Oxidation oder Entkohlung empfindlicher Komponenten wie SiC oder YAG während der Heizphase.

Verständnis der Kompromisse

Geometrische Einschränkungen

Der Hauptnachteil von HPS sind die geometrischen Einschränkungen. Da der Druck normalerweise uniaxial (von oben und unten) aufgebracht wird, ist diese Methode im Allgemeinen auf einfache Formen wie Platten, Scheiben oder Zylinder beschränkt. Komplexe Geometrien mit Hinterschneidungen oder komplizierten inneren Merkmalen eignen sich besser für das drucklose Atmosphärensintern.

Produktionsdurchsatz

HPS ist typischerweise ein Batch-Prozess, der im Vergleich zu kontinuierlichen Sinterverfahren schwere Graphittiegel und längere Zykluszeiten beinhaltet. Obwohl die Materialqualität überlegen ist, ist die Produktionsrate im Allgemeinen geringer und die Kosten pro Teil höher.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob HPS die richtige Lösung für Ihre spezifische SiC/YAG-Anwendung ist, bewerten Sie Ihre Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Wählen Sie Heißpress-Sintern. Der mechanische Druck sorgt für eine fehlerfreie, feinkörnige Struktur, die drucklose Verfahren nicht leicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf komplexer Bauteilgeometrie liegt: Wählen Sie druckloses/Atmosphärensintern. Dies ermöglicht die Verdichtung komplizierter Formen, vorausgesetzt, Sie können eine etwas geringere Dichte oder größere Korngrößen akzeptieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in großem Maßstab liegt: Wählen Sie druckloses Sintern. Das Fehlen teurer Tiegel und die Möglichkeit, große Chargen gleichzeitig zu verarbeiten, begünstigen diese Methode für die Massenproduktion.

Letztendlich ist HPS die definitive Wahl, wenn die Materialleistung nicht verhandelbar ist und die geometrische Komplexität gering ist.

Zusammenfassungstabelle:

| Merkmal | Heißpress-Sintern (HPS) | Druckloses Sintern |

|---|---|---|

| Antriebskraft | Thermische Energie + Mechanischer Druck | Thermische Energie (Diffusion) |

| Relative Dichte | Hoch (> 98,5 % theoretisch) | Mittel bis Hoch |

| Korngröße | Fein (hemmt Kornvergröberung) | Gröber (aufgrund höherer Hitze) |

| Geometrieunterstützung | Einfache Formen (Platten, Scheiben) | Komplexe 3D-Geometrien |

| Betriebstemperatur | Niedriger für Verdichtung erforderlich | Höher für Verdichtung erforderlich |

| Ideale Anwendung | Maximale mechanische Leistung | Massenproduktion & komplexe Formen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Gehen Sie keine Kompromisse bei der Keramikdichte ein. Ob Sie SiC/YAG-Verbundkeramiken oder fortschrittliche Strukturmaterialien entwickeln, die fortschrittlichen Sinterlösungen von KINTEK bieten die Präzision, die Sie benötigen.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systemen und Heißpressöfen an, die alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar sind. Unsere Systeme sind darauf ausgelegt, Kornwachstum zu minimieren und Porosität zu beseitigen, um sicherzustellen, dass Ihre Materialien ihr nahezu theoretisches Potenzial erreichen.

Bereit, Ihre Keramikverarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie funktioniert aktiviertes Sintern bei Keramikwerkstoffen? Niedrigere Temperaturen, schnellere Verdichtung

- Welche Anwendungen gibt es für Heißpressen im Bereich der Keramik? Erschließen Sie überlegene Leistung in fortschrittlicher Keramik

- Warum wird hochfester Graphit für das Vakuum-Heißpressen von thermoelektrischen Legierungen ausgewählt? Experte für Hochtemperaturstabilität

- Was sind die Vorteile von SPS gegenüber Heißpressen für hoch-entropische Legierungen? Überlegene Dichte und Mikrostruktur erzielen

- Warum ist ein Vakuum-Heißpress-Sinterofen für 6061-20IQC unerlässlich? Hochleistungsverbundwerkstoffe erschließen

- Wie wirkt sich die mehrstationige kontinuierliche Vakuum-Warmpresssinteranlage auf die Produktionseffizienz von Diamantprodukten aus? Steigern Sie die Ausbeute durch Pipeline-Sintern

- Warum werden kohlenstofffaserverstärkte Verbundwerkstoffplatten (CFRC) in SPS verwendet? Optimierung der thermischen Stabilität beim Sintern

- Was ist der Zweck der In-situ-Reaktion/Heißpressung für (Ti0.95Nb0.05)3SiC2-Targets? Erzielung von Beschichtungen mit hoher Dichte