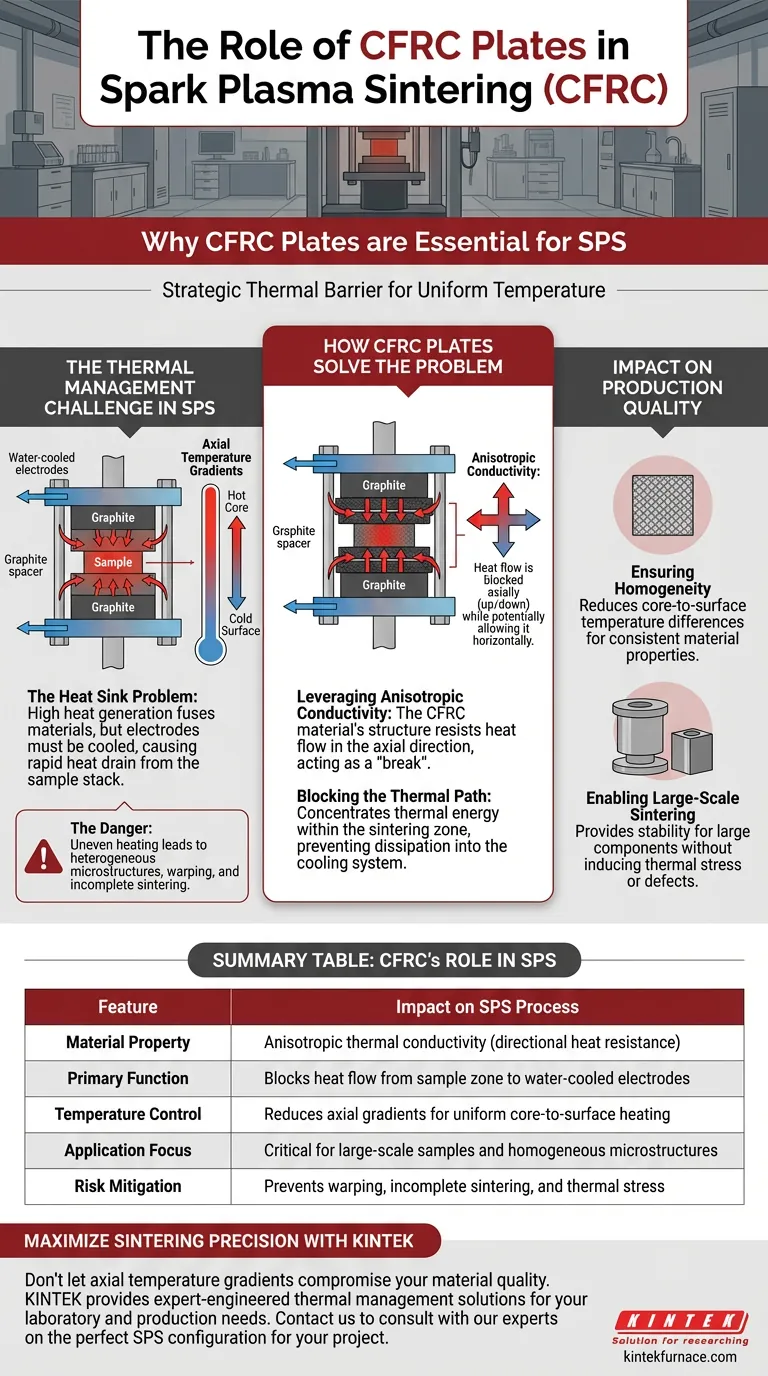

Kohlenstofffaserverstärkte Verbundwerkstoffplatten (CFRC) fungieren als strategische Wärmebarriere. Sie werden zwischen den wassergekühlten Elektroden und den Graphit-Abstandshaltern in Spark-Plasma-Sinteranlagen (SPS) eingesetzt, um effektiv zu verhindern, dass Wärme entweicht. Durch die Nutzung ihrer anisotropen thermischen Eigenschaften minimieren diese Platten den Wärmeverlust an das Kühlsystem und gewährleisten ein stabiles und gleichmäßiges Temperaturprofil innerhalb der Probe.

Kernbotschaft In SPS-Konfigurationen kann der Kühleffekt der Elektroden zu starken Temperaturunterschieden innerhalb der Probe führen. CFRC-Platten mildern dies, indem sie eine anisotrope Wärmeleitfähigkeit zur Isolierung der Prozesszone nutzen, wodurch axiale Temperaturgradienten erheblich reduziert und ein hochwertiges Sintern für großformatige Bauteile gewährleistet wird.

Die Herausforderung des Wärmemanagements in SPS

Das Problem des Wärmesenken

Beim Spark-Plasma-Sintern wird hohe Hitze erzeugt, um Materialien zu verschmelzen. Die Elektroden des Systems werden jedoch wassergekühlt, um Schäden an der Ausrüstung zu vermeiden.

Dies führt zu einem Konflikt: Die Probe muss heiß bleiben, aber die Elektroden müssen kühl bleiben. Ohne Eingreifen fließt Wärme schnell aus dem Probenstapel in die gekühlten Elektroden.

Die Gefahr von axialen Gradienten

Wenn Wärme vertikal von der Probe zu den Elektroden fließt, entstehen axiale Temperaturgradienten.

Das bedeutet, dass die Mitte Ihrer Probe deutlich heißer sein kann als die Ober- und Unterseite. In der Materialwissenschaft führt eine solche ungleichmäßige Erwärmung zu heterogenen Mikrostrukturen, Verzug oder unvollständigem Sintern.

Wie CFRC-Platten das Problem lösen

Nutzung der anisotropen Leitfähigkeit

Die primäre Referenz hebt hervor, dass CFRC-Platten eine anisotrope Wärmeleitfähigkeit nutzen.

"Anisotrop" bedeutet, dass das Material Wärme je nach Richtung unterschiedlich leitet. In dieser Anwendung sind die Platten so ausgerichtet, dass sie den Wärmefluss in axialer Richtung (oben und unten) behindern, während er möglicherweise woanders zulässig ist.

Blockieren des thermischen Pfades

Durch das Einsetzen dieser Platten zwischen die Graphit-Abstandshalter und die Elektroden wird der direkte thermische Pfad zum Kühlsystem effektiv unterbrochen.

Das CFRC wirkt als "Bruch", der die thermische Energie in der Sinterzone konzentriert hält, wo sie benötigt wird, anstatt sie in die Kühlinfrastruktur der Maschine abfließen zu lassen.

Auswirkungen auf die Produktionsqualität

Gewährleistung der Homogenität

Die Hauptfunktion der CFRC-Schicht besteht darin, den Temperaturunterschied zwischen dem Kern der Probe und ihren Oberflächen zu reduzieren.

Durch die Isolierung des Stapels wird die Temperaturverteilung gleichmäßiger. Dies führt zu konsistenten Materialeigenschaften im gesamten Endprodukt, was für Hochleistungsanwendungen entscheidend ist.

Ermöglichung des großformatigen Sinterns

Die Referenz hebt speziell die Bedeutung dieser Platten für großformatige Proben hervor.

Mit zunehmender Probengröße wird die Aufrechterhaltung der Temperaturgleichmäßigkeit exponentiell schwieriger. CFRC-Platten bieten die notwendige Stabilität, um große Bauteile zu sintern, ohne thermische Spannungen oder Defekte durch ungleichmäßige Kühlung zu verursachen.

Verständnis der Kompromisse

Ausrichtung ist entscheidend

Da das Material anisotrop ist, hängt seine Leistung vollständig von der korrekten Ausrichtung ab.

Wenn die Platten hinsichtlich ihrer Faserrichtung falsch installiert sind, können sie den Wärmefluss nicht blockieren oder umgekehrt den für den SPS-Prozess erforderlichen elektrischen Strom behindern.

Komplexität vs. Qualität

Das Hinzufügen von CFRC-Platten erhöht die Komplexität der Stapelanordnung.

Dieser zusätzliche Schritt ist jedoch ein notwendiger Kompromiss, um das weitaus kostspieligere Problem von Ausschussteilen aufgrund von thermischen Gradienten zu vermeiden, insbesondere bei der Arbeit mit teuren Rohstoffen oder großen Geometrien.

Die richtige Wahl für Ihr Projekt treffen

Um die Effektivität Ihres SPS-Setups zu maximieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf der Probenhomogenität liegt: Sie müssen CFRC-Platten verwenden, um axiale Temperaturgradienten zu minimieren und sicherzustellen, dass die Mikrostruktur an der Oberfläche mit dem Kern übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der großformatigen Produktion liegt: Diese Platten sind zwingend erforderlich, um die thermische Stabilität über das erhöhte Materialvolumen aufrechtzuerhalten und Verzug und Defekte zu verhindern.

Durch die Steuerung des thermischen Pfades mit CFRC-Isolierung verwandeln Sie die Elektroden von einer Quelle thermischer Instabilität in eine beherrschbare Variable.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf den SPS-Prozess |

|---|---|

| Materialeigenschaft | Anisotrope Wärmeleitfähigkeit (gerichtete Wärmebeständigkeit) |

| Hauptfunktion | Blockiert den Wärmefluss von der Probenzone zu den wassergekühlten Elektroden |

| Temperaturkontrolle | Reduziert axiale Gradienten für gleichmäßige Kern-zu-Oberflächen-Erwärmung |

| Anwendungsfokus | Entscheidend für großformatige Proben und homogene Mikrostrukturen |

| Risikominderung | Verhindert Verzug, unvollständiges Sintern und thermische Spannungen |

Maximieren Sie die Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass axiale Temperaturgradienten die Qualität Ihres Materials beeinträchtigen. KINTEK bietet fachmännisch entwickelte Wärmemanagementlösungen für Ihre Labor- und Produktionsanforderungen.

Gestützt auf branchenführende F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um mit unseren Experten die perfekte SPS-Konfiguration für Ihr Projekt zu besprechen.

Visuelle Anleitung

Referenzen

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie erreicht ein Heißpress (HP)-System eine vollständige Verdichtung? Erreichen von 100 % Dichte in Ti-5Al-4W-2Fe-Legierungen

- Was sind die Hauptanwendungen des Vakuumpressens bei der Verarbeitung von Verbundwerkstoffen? Verbesserung der Materialqualität und Formkomplexität

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was ist die Funktion von hochreinen Graphitformen bei FAST? Der Schlüssel zur Leistung beim präzisen Sintern

- Warum wird eine hochpräzise Laborpresse für Verbundkeramiken auf TiB2-Basis verwendet? Gewährleistung einer makellosen Grünlingsvorbereitung

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Wie beeinflusst die Vakuumumgebung das Heißpressen von AlMgTi-Verbundwerkstoffen? Ermöglichen Sie überlegene Bindung & Dichte