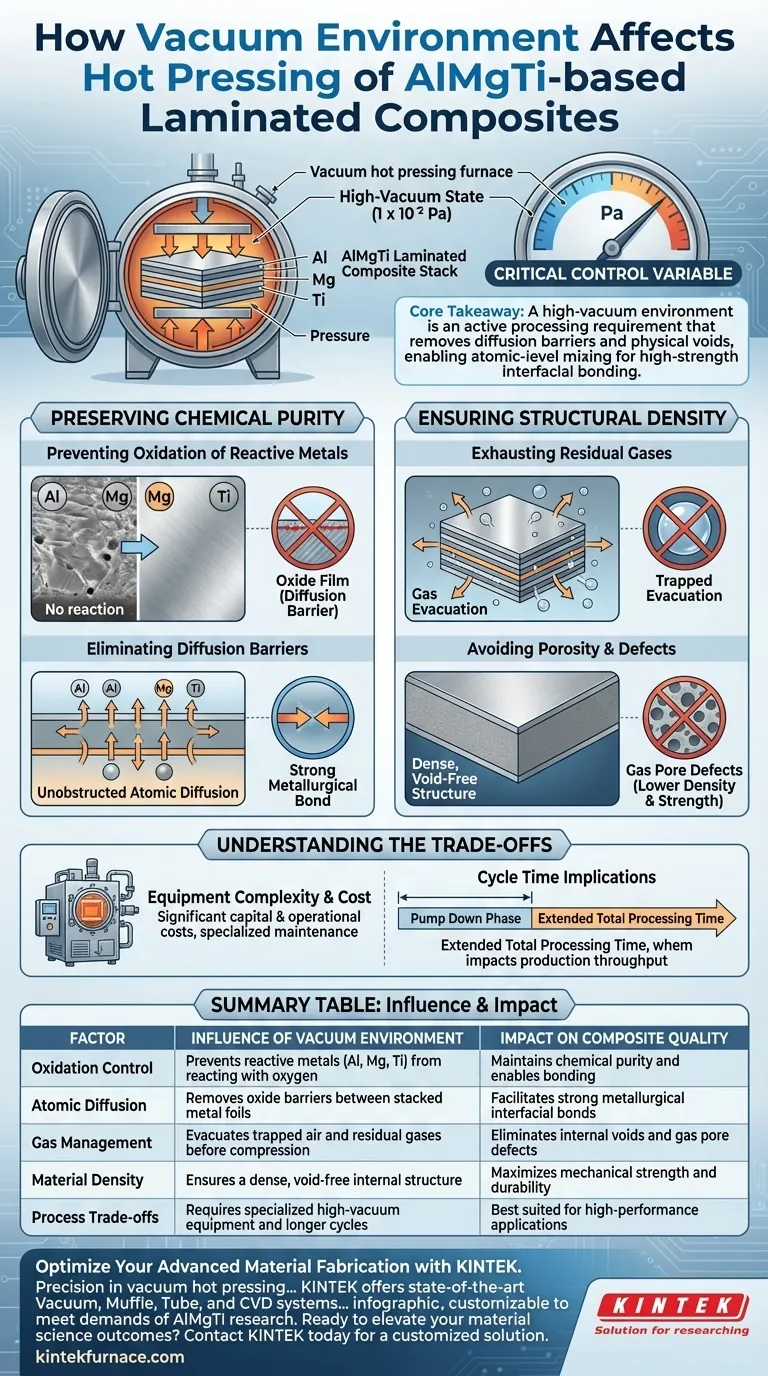

Die Vakuumumgebung fungiert als kritische Kontrollvariable, die den strukturellen Erfolg von Verbundwerkstoffen auf AlMgTi-Basis bestimmt. Durch die Schaffung eines Hochvakuumzustands (typischerweise um $1 \times 10^{-2}$ Pa) verhindert der Prozess die katastrophale Oxidation hochreaktiver Metallfolien und evakuiert gleichzeitig eingeschlossene Gase, die andernfalls die Dichte des Materials beeinträchtigen würden.

Kernbotschaft Eine Hochvakuumumgebung ist nicht nur eine Frage der Sauberkeit; sie ist eine aktive Prozessanforderung, die Diffusionsbarrieren und physikalische Hohlräume beseitigt. Durch die Verhinderung der Bildung von Oxidfilmen und die Ausstoßung von Restgasen ermöglichen Vakuum-Bedingungen die atomare Vermischung, die für eine hochfeste Grenzflächenbindung erforderlich ist.

Bewahrung der chemischen Reinheit

Verhinderung der Oxidation reaktiver Metalle

Aluminium, Magnesium und Titan sind hoch reaktive Metalle, insbesondere wenn sie den erhöhten Temperaturen ausgesetzt sind, die für das Heißpressen erforderlich sind.

Ohne Vakuum würden diese Metalle sofort mit Luftsauerstoff reagieren. Die Vakuumumgebung isoliert die Rohmaterialien effektiv und verhindert den chemischen Abbau der Metallfolien, bevor eine Bindung stattfinden kann.

Beseitigung von Diffusionsbarrieren

<Die Bildung von Oxidschichten auf Metalloberflächen wirkt wie eine Wand, die die Bewegung von Atomen blockiert.

Durch die Aufrechterhaltung einer sauberen, oxidfreien Oberfläche gewährleistet das Vakuum ungehinderte elementare Diffusionskanäle. Dies ermöglicht den freien Fluss von Atomen zwischen den Schichten, eine notwendige Bedingung für die Schaffung einer starken metallurgischen Bindung zwischen den Aluminium-, Magnesium- und Titanschnittstellen.

Sicherstellung der strukturellen Dichte

Evakuierung von Restgasen

Wenn Metallfolien vor dem Pressen gestapelt werden, werden zwangsläufig Lufteinschlüsse und Restgase zwischen den Schichten eingeschlossen.

Die Vakuumumgebung evakuiert diese Gase bevor der Stapel komprimiert wird. Dies ist ein entscheidender Schritt, den alleiniger mechanischer Druck nicht lösen kann; ohne Vakuum würde der Druck diese Gase einfach im Verbundwerkstoff einschließen.

Vermeidung von Porosität und Defekten

Eingeschlossene Gase, die während der Heizphase verbleiben, führen zu Gasporositätsdefekten oder Hohlräumen im Endverbundwerkstoff.

Diese Hohlräume reduzieren die Dichte und die mechanische Festigkeit des Materials erheblich. Eine Vakuumumgebung ist die einzige zuverlässige Methode, um eine dichte, hohlraumfreie interne Struktur zu gewährleisten, die Belastungen standhält.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Obwohl das Vakuum-Heißpressen überlegene Materialeigenschaften liefert, verursacht es erhebliche Kapital- und Betriebskosten.

Hochvakuumöfen sind im Vergleich zu Standard-Atmosphärenpressen komplex in Wartung und Betrieb. Dies erfordert spezielle Schulungen und strenge Wartungspläne, um die ordnungsgemäße Funktion von Dichtungen und Pumpen zu gewährleisten.

Auswirkungen auf die Zykluszeit

Das Erreichen hoher Vakuumgrade (z. B. $1 \times 10^{-2}$ Pa) verlängert die gesamte Prozesszeit.

Das System muss vor Beginn des Aufheizens effektiv abgepumpt werden, um eine Oxidation während der Aufheizphase zu verhindern. Dies wirkt sich auf den Produktionsdurchsatz aus und macht den Prozess besser geeignet für Hochleistungsanwendungen als für die Massenproduktion von Standardgütern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer AlMgTi-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenbindungsfestigkeit liegt: Stellen Sie sicher, dass Ihr Vakuumgrad ausreicht, um *jegliche* Oxidation zu verhindern, da selbst mikroskopische Oxidschichten die Atomdiffusion erheblich behindern werden.

- Wenn Ihr Hauptaugenmerk auf der Materialdichte liegt: Priorisieren Sie die "Abpumpphase" vor dem Anlegen von Wärme oder Druck, um die interlaminaren Gase vollständig zu evakuieren und Porosität zu verhindern.

Letztendlich ist das Vakuum nicht nur eine Umgebung; es ist das unsichtbare Werkzeug, das die Physik der Festkörperbindung ermöglicht.

Zusammenfassungstabelle:

| Faktor | Einfluss der Vakuumumgebung | Auswirkung auf die Verbundqualität |

|---|---|---|

| Oxidationskontrolle | Verhindert, dass reaktive Metalle (Al, Mg, Ti) mit Sauerstoff reagieren | Bewahrt chemische Reinheit und ermöglicht Bindung |

| Atomare Diffusion | Entfernt Oxidbarrieren zwischen gestapelten Metallfolien | Ermöglicht starke metallurgische Grenzflächenbindungen |

| Gasmanagement | Evakuiert eingeschlossene Luft und Restgase vor der Kompression | Eliminiert interne Hohlräume und Gasporositätsdefekte |

| Materialdichte | Gewährleistet eine dichte, hohlraumfreie interne Struktur | Maximiert mechanische Festigkeit und Haltbarkeit |

| Prozesskompromisse | Erfordert spezielle Hochvakuumausrüstung und längere Zyklen | Am besten geeignet für Hochleistungsanwendungen |

Optimieren Sie Ihre fortschrittliche Materialfertigung mit KINTEK

Präzision beim Vakuum-Heißpressen ist der Unterschied zwischen einer fehlgeschlagenen Bindung und einem Hochleistungsverbundwerkstoff. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, Muffel-, Rohr- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der AlMgTi-basierten Forschung und Produktion zu erfüllen. Egal, ob Sie atmosphärische Oxidation eliminieren oder maximale Materialdichte erreichen müssen, unsere Labor-Hochtemperaturöfen bieten die Kontrolle, die Sie benötigen.

Bereit, Ihre Ergebnisse in der Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Welche Rolle spielt ein Heißpress-Sinterofen bei Y2O3-YAM-Verbundkeramiken? Erreichen von 100 % Dichte & Kontrolle der Körner

- Was sind die Vorteile des Einsatzes des Warmpressens in der Fertigung? Überlegene Qualität und Präzision erreichen

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit

- Warum ist eine präzise Temperaturregelung für IZO-Targets entscheidend? Beherrschen Sie das Management der Indiumoxid-Verflüchtigung

- Wie schneidet ein Spark Plasma Sintering (SPS)-System im Vergleich zu herkömmlichen Öfen für Al2O3-TiC-Keramiken ab?

- Was ist die Auswirkung einer verlängerten Haltezeit während des Vakuum-Heißpressens (VHP)? Erhöhung der Reinheit und Dichte der Al3Ti-Phase