Eine präzise Temperaturregelung ist der entscheidende Faktor, um die zerstörerische Verflüchtigung von Indiumoxid (In2O3) bei der Herstellung von IZO-Targets zu verhindern. Ohne exakte thermische Regelung in einem Vakuum-Heizpressenofen führen die für das Sintern erforderlichen hohen Temperaturen dazu, dass In2O3 verdampft, wodurch die chemische Stöchiometrie des Targets zerstört und seine strukturelle Dichte beeinträchtigt wird.

Kernbotschaft Die Herstellung von Indium-Zinkoxid (IZO)-Targets erfordert die Navigation durch ein schmales thermisches Fenster. Sie müssen genügend Hitze zuführen, um die Diffusion von Indium in das Zinkoxidgitter zur Verdichtung zu fördern, aber diese Hitze streng begrenzen, um zu verhindern, dass Indiumoxid unter Vakuumdruck verdampft.

Die Herausforderung der Verflüchtigung

Die Instabilität von Indiumoxid

Unter den Bedingungen hoher Temperatur und niedrigen Drucks (Vakuum) wird Indiumoxid (In2O3) thermodynamisch instabil.

Im Gegensatz zu robusteren Oxiden ist In2O3 stark anfällig für Verflüchtigung. Wenn die Temperatur einen Dampfdruck erzeugt, der den Vakuumdruck übersteigt, beginnt das Material zu verdampfen, anstatt zu sintern.

Folgen für die Stöchiometrie

Wenn In2O3 verflüchtigt, verlässt es die Target-Matrix. Dies verändert das präzise chemische Verhältnis (Stöchiometrie) zwischen Indium und Zink.

Ein Verlust von Indium führt zu einem Target, das von seinen beabsichtigten elektrischen und optischen Eigenschaften abweicht, was es für hochpräzise Anwendungen unbrauchbar macht.

Auswirkungen auf die Target-Dichte

Verflüchtigung hinterlässt Hohlräume, wo festes Material sein sollte. Dies verhindert, dass das Target die volle theoretische Dichte erreicht.

Targets mit geringer Dichte verschlechtern sich beim Sputtern schneller und produzieren Filme mit höherer Partikelkontamination.

Erreichen der Phasenbildung

Förderung der Atomdiffusion

Während Hitze das Risiko der Verflüchtigung birgt, ist sie auch der Katalysator für notwendige strukturelle Veränderungen.

Eine präzise Wärmezufuhr fördert die Diffusion von Indium in das Zinkoxidgitter. Diese atomare Bewegung ist erforderlich, um die spezifischen InZnOx-Kristallphasen zu bilden, die die Materialeigenschaften definieren.

Ausgleich der Verdichtung

Der Vakuum-Heizpressprozess beruht auf der Synergie von Hitze und mechanischem Druck.

Die Temperaturregelung stellt sicher, dass das Material einen Zustand erreicht, in dem der Druck Partikel effektiv neu anordnen und Poren beseitigen kann. Wenn die Temperatur zu niedrig ist, bleibt das Material zu starr, als dass der Druck interne Lücken schließen könnte, was zu einer porösen Struktur führt.

Verständnis der Kompromisse

Das Risiko einer Überhitzung

Wenn der Ofen das optimale Temperaturprofil überschreitet, beschleunigt sich die Verflüchtigungsrate von In2O3 exponentiell.

Dies führt zu einer "zinkreichen" Target-Oberfläche mit verarmten Indiumgehalten und erheblichem Massenverlust. Kein mechanischer Druck kann den chemischen Materialverlust durch Verdampfung ausgleichen.

Das Risiko einer Unterkühlung

Umgekehrt verhindert das Nichterreichen des notwendigen thermischen Schwellenwerts die Bildung der InZnOx-Phasen.

Dies bewahrt zwar den Indiumgehalt, führt aber zu einem Target mit schlechter Bindung zwischen den Partikeln und geringer Dichte. Das Target wird wahrscheinlich eine schwache mechanische Integrität und inkonsistente Leistung aufweisen.

Gleichmäßigkeit ist entscheidend

Bei der Temperaturregelung geht es nicht nur um die Spitzentemperatur, sondern um die Gleichmäßigkeit über das gesamte Target.

Wie in breiteren metallurgischen Anwendungen festgestellt, führt ungleichmäßige Erwärmung zu Defekten. Bei IZO-Targets könnte ein Temperaturgradient dazu führen, dass sich ein Abschnitt verflüchtigt (Indium verliert), während ein anderer Abschnitt untergesintert bleibt (geringe Dichte).

Die richtige Wahl für Ihren Prozess treffen

Um Ihre IZO-Target-Produktion zu optimieren, müssen Ihre thermischen Profile Ihre spezifischen Qualitätsanforderungen widerspiegeln:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie strenge Obergrenzen für die Temperatur, um die Verflüchtigung von In2O3 zu verhindern und die Stöchiometrie zu erhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Konzentrieren Sie sich darauf, die Haltezeit bei der höchsten sicheren Temperatur zu verlängern, um die Indiumdiffusion in das Zinkgitter zu maximieren, ohne die Verdampfungsschwelle zu überschreiten.

Der Erfolg beim Sintern von IZO wird letztendlich durch Ihre Fähigkeit definiert, das Target-Material in der präzisen Zone zu halten, in der die Verdichtung aktiv ist, aber die Verflüchtigung unterdrückt wird.

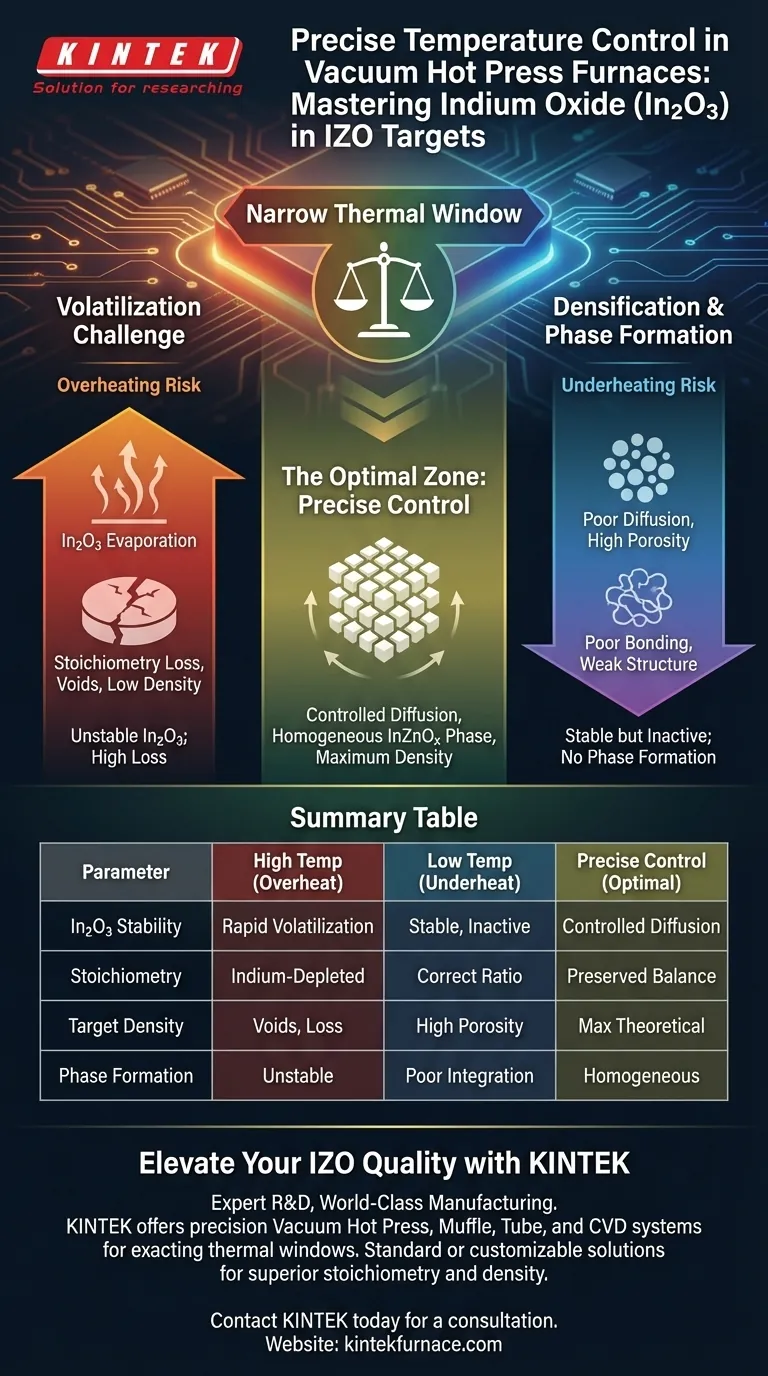

Zusammenfassungstabelle:

| Parameter-Auswirkung | Hohe Temperatur (Überhitzung) | Niedrige Temperatur (Unterkühlung) | Präzise Steuerung (Optimal) |

|---|---|---|---|

| In2O3-Stabilität | Schnelle Verflüchtigung/Verdampfung | Stabile, aber inaktive Diffusion | Kontrollierte Diffusion, kein Verlust |

| Stöchiometrie | Indium-verarmt (zinkreich) | Korrekte chemische Zusammensetzung | Erhalt des chemischen Gleichgewichts |

| Target-Dichte | Hohlräume durch Materialverlust | Hohe Porosität (geringe Bindung) | Maximale theoretische Dichte |

| Phasenbildung | Instabile Phasenverteilung | Schlechte In/Zn-Gitterintegration | Homogene InZnOx-Phase |

Verbessern Sie die Qualität Ihrer IZO-Targets mit KINTEK

Lassen Sie nicht zu, dass die Verflüchtigung von Indiumoxid Ihre Materialien beeinträchtigt. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK präzisionsgefertigte Vakuum-Heizpressen, Muffel-, Röhren- und CVD-Systeme, die darauf ausgelegt sind, die exakten thermischen Fenster für Hochrein-Sinterprozesse aufrechtzuerhalten. Egal, ob Sie eine Standardlösung oder einen vollständig anpassbaren Ofen für spezielle Laboranforderungen benötigen, unsere Technologie gewährleistet überlegene Stöchiometrie und strukturelle Dichte für Ihre Target-Herstellung.

Bereit, Ihre thermischen Profile zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine Heißpresskammer mit Vakuumsystem für das Sintern von Hochentropie-Legierungsbeschichtungen notwendig? Gewährleistung von Reinheit, Dichte und überlegener Leistung

- Was sind die Vorteile der industriellen SPS gegenüber dem traditionellen Sintern für SiC? Überlegene Dichte und feinkörnige Struktur

- Wie erleichtert ein Vakuum-Heißpressen (VHP)-Ofen die Herstellung von nanoskaligen Al-4Cu-Legierungen in Massivform?

- Warum ist Heißpressen ideal für kritische Anwendungen in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie? Erzielen Sie unübertroffene Bauteildichte und Zuverlässigkeit

- Welche Materialien werden typischerweise in Vakuum-Heißpressöfen verarbeitet? Erschließen Sie die Verdichtung von Hochleistungsmaterialien

- Wie schützt die Vakuumumgebung einer Vakuum-Heißpresse die Leistung von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen? Erzielung überlegener Verdichtung und Verschleißfestigkeit

- Wie erleichtert eine Vakuum-Heißpresse die Verdichtung von Al-Si/Graphit? Erreicht 100% thermische Dichte

- Wie trägt die Vakuum-Presse zur Verbesserung der Materialeigenschaften bei? Erzielen Sie dichtere, reinere Materialien für überragende Leistung