Ein Vakuum-Heißpressen (VHP)-Ofen erleichtert die Herstellung von nanoskaligen Al-4Cu-Legierungen in Massivform, indem das Pulver in einer Vakuumumgebung gleichzeitig moderater Erwärmung (ca. 250 °C) und hohem uniaxialem Druck (ca. 250 MPa) ausgesetzt wird. Diese doppelte Anwendung erzwingt eine schnelle plastische Verformung und Partikelumlagerung, wodurch das Material eine außergewöhnliche Verdichtung (über 99 %) erreichen kann, ohne die hohen Temperaturen zu benötigen, die typischerweise Nanostrukturen zerstören.

Durch die Entkopplung der Verdichtung von hohen thermischen Belastungen löst VHP den kritischen technischen Konflikt zwischen der Erzielung eines porenfreien Festkörpers und der Erhaltung der feinen Kornstruktur, die für ultrahohe Festigkeit erforderlich ist.

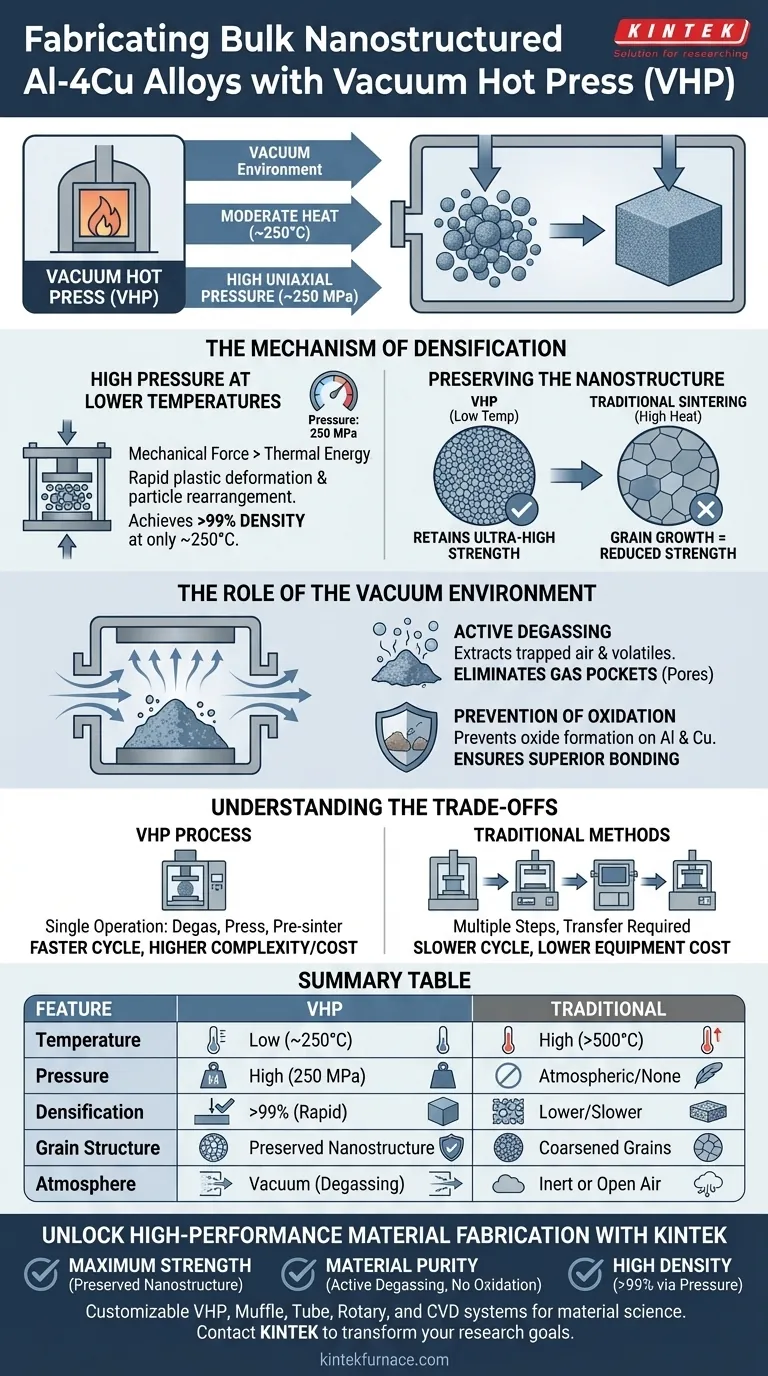

Der Mechanismus der Verdichtung

Hoher Druck bei niedrigeren Temperaturen

Der entscheidende Vorteil von VHP für Al-4Cu-Legierungen ist die Fähigkeit, bei relativ niedrigen Temperaturen eine vollständige Dichte zu erreichen.

Durch die Anwendung eines erheblichen mechanischen Drucks (z. B. 250 MPa) zwingt der Ofen die Pulverpartikel mechanisch zur Umlagerung und plastischen Verformung.

Diese mechanische Kraft ersetzt die thermische Energie. Sie treibt die Porenelimination durch plastische Fließ- und Kriechmechanismen an und ermöglicht es der Legierung, bei nur 250 °C eine Dichte von über 99 % zu erreichen.

Erhaltung der Nanostruktur

Beim traditionellen Sintern ist für eine hohe Dichte normalerweise hohe Hitze erforderlich, die zu Kornwachstum und Vergröberung führt.

Grobe Körner reduzieren die Festigkeit des Materials drastisch.

Da VHP die Verdichtung bei niedrigen Temperaturen erreicht, hemmt es effektiv das Kornwachstum. Dadurch bleibt die nanokristalline Struktur erhalten, und die endgültige Legierung behält ihre ultrahohen Festigkeitseigenschaften bei.

Die Rolle der Vakuumumgebung

Aktives Entgasen

Das Vakuumsystem tut mehr, als nur eine saubere Umgebung zu bieten; es entfernt aktiv Bindungsbarrieren.

Es extrahiert kontinuierlich Luft, die in Pulverzwischenräumen eingeschlossen ist, und entfernt flüchtige Verunreinigungen, die während des Erwärmungsprozesses freigesetzt werden.

Diese Entgasungsaktion eliminiert die Gaseinschlüsse, die andernfalls Poren im fertigen Körper bilden würden, und verbessert direkt die strukturelle Integrität.

Verhinderung von Oxidation

Aluminium und Kupfer sind anfällig für Oxidation, die spröde Grenzflächen zwischen den Partikeln bildet.

Die Vakuumumgebung verhindert die Oxidation der Metallpulver während der Erwärmungsphase.

Durch die Aufrechterhaltung oxidfreier Oberflächen sorgt der Ofen für eine überlegene metallurgische Bindung zwischen den Partikeln, was zu höherer Härte und Druckfestigkeit im Vergleich zu herkömmlichen Methoden führt.

Verständnis der Kompromisse

Prozesseffizienz vs. Ausrüstungskomplexität

Obwohl VHP überlegene Materialeigenschaften liefert, ist es wichtig, den betrieblichen Kontext zu verstehen.

Der Prozess integriert drei verschiedene Verfahren – Pulverentgasung, Pressen und Vorsintern – in einem einzigen Vorgang.

Dies verkürzt den Vorbereitungszyklus im Vergleich zu herkömmlichen Methoden, die den Transfer von Proben zwischen Maschinen erfordern, erheblich. Es erfordert jedoch spezialisierte, komplexe Geräte, die gleichzeitig hohe Vakuum- und Druckbedingungen aufrechterhalten können, was eine höhere Anfangsinvestition an Ressourcen darstellen kann als das drucklose Sintern.

Die richtige Wahl für Ihr Ziel

Wenn Sie Herstellungsverfahren für Al-4Cu-Legierungen bewerten, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Wählen Sie VHP, da seine Niedertemperaturverarbeitung die für ultrahohe Festigkeit unerlässliche nanokristalline Kornstruktur erhält.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie VHP wegen seiner Fähigkeit, das Pulver aktiv zu entgasen und Oxidation während des Konsolidierungsprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Wählen Sie VHP, um den mechanischen Druck zu nutzen und eine Verdichtung von >99 % zu gewährleisten, die das drucklose Sintern nicht leicht erreichen kann.

VHP ist die definitive Wahl, wenn die mechanische Integrität der Nanostruktur nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Merkmal | VHP-Verarbeitung (Al-4Cu) | Traditionelles Sintern |

|---|---|---|

| Temperatur | Niedrig (~250 °C) | Hoch (variiert, oft >500 °C) |

| Druck | Hoch (250 MPa) | Atmosphärisch/Kein |

| Verdichtung | >99 % (Schnell) | Niedriger/Langsamer |

| Kornstruktur | Erhalt der Nanostruktur | Vergröberte/Große Körner |

| Atmosphäre | Vakuum (Entgasung) | Inert oder offene Luft |

Hochleistungsfähige Materialherstellung erschließen

Maximieren Sie die Festigkeit und Reinheit Ihrer Al-4Cu-Legierungen mit KINTEKs Präzisionstechnik. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK fortschrittliche Vakuum-Heißpressen (VHP), Muffel-, Rohr-, Rotations- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Verdichtung und Korngröße zu erfüllen.

Bereit, Ihre Forschung oder Produktion zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochvakuum-Lösungen Ihre Ziele für nanostrukturierte Materialien in die Realität umsetzen können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird Spark Plasma Sintering (SPS) für Ba0.95La0.05FeO3-δ-Keramiken bevorzugt? Schnelle Erzielung hoher Dichte

- Was sind die Prozessvorteile der Verwendung von SPS für protonische keramische Elektrolyte? Schnelle Verdichtung erreichen

- Welche verschiedenen Druckbeaufschlagungsverfahren werden beim Vakuumheißpressen eingesetzt? Wählen Sie Uniaxial vs. HIP für Ihr Labor

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Wie werden Heißpressöfen beim Sintern und Konsolidieren eingesetzt? Erzielen Sie effizient hochdichte Materialien

- Wie schützt die Vakuumumgebung einer Vakuum-Heißpresse die Leistung von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen? Erzielung überlegener Verdichtung und Verschleißfestigkeit

- Was sind die Vorteile von SPS gegenüber Heißpressen für Ti-6Al-4V/HA? Maximierung der Bioaktivität durch schnelles Sintern

- Welche Steuerungsfunktionen bietet ein Vakuum-Heißpressenofen? Präzisionssteuerung für die Verarbeitung fortschrittlicher Materialien