Der Hauptvorteil des Labor-Spark-Plasma-Sinterns (SPS) ist seine Fähigkeit, durch direkte gepulste Stromerwärmung deutlich höhere Heizraten und kürzere Haltezeiten zu erzielen. Insbesondere bei Ti-6Al-4V/Hydroxylapatit-Kompositen ist dieser schnelle Prozess entscheidend. Er ermöglicht eine vollständige Verdichtung, bevor die hohen Temperaturen schädliche chemische Reaktionen zwischen der Titanmatrix und der biokeramischen Verstärkung auslösen können.

Kernbotschaft: Der Erfolg der Synthese dieses Komposits beruht auf einem strengen thermischen Management. SPS ist dort erfolgreich, wo traditionelle Methoden Schwierigkeiten haben, da es den „thermischen Haushalt“ – die Gesamtzeit, die das Material bei Spitzentemperatur verbringt – minimiert und so die biologische Funktion des Hydroxylapatits bewahrt, während die mechanische Festigkeit des Titans erreicht wird.

Der Mechanismus der schnellen Verdichtung

Direkte Erwärmung durch gepulsten Strom

Im Gegensatz zum traditionellen Heißpressen, das auf externe Heizelemente angewiesen ist, um die Kammer langsam zu erwärmen, leitet SPS einen gepulsten elektrischen Strom direkt durch das Pulver (oder die Form).

Dies erzeugt sofort eine interne Wärme, wodurch das System schnell Sintertemperaturen erreicht.

Verkürzte Haltezeiten

Da die Erwärmung direkt und intensiv ist, benötigt das Material eine wesentlich kürzere „Haltezeit“ bei maximaler Temperatur, um zu binden.

Dies steht in starkem Kontrast zu traditionellen Methoden, die oft längere Zeiträume erfordern, um sicherzustellen, dass die Wärme in das Material eindringt und den plastischen Fluss fördert.

Lösung des Ti-6Al-4V/Hydroxylapatit-Konflikts

Hemmung von Grenzflächenreaktionen

Die zentrale Herausforderung bei Ti-6Al-4V/Hydroxylapatit-Kompositen besteht darin, dass Titan bei erhöhten Temperaturen hochreaktiv mit Keramiken ist.

SPS schließt den Verdichtungsprozess so schnell ab, dass diese schädlichen Grenzflächenreaktionen effektiv gehemmt werden.

Verhinderung der Zersetzung von Biokeramiken

Hydroxylapatit (HA) neigt zur übermäßigen Zersetzung, wenn es lange Zeit hoher Hitze ausgesetzt ist.

Durch die drastische Verkürzung der Prozesszeit bewahrt SPS die Phasenstabilität des HA und stellt sicher, dass es die für medizinische Implantate erforderlichen bioaktiven Eigenschaften behält.

Ausgleich von Festigkeit und Bioaktivität

Das ultimative Ziel dieses Komposits ist es, die tragende Festigkeit von Titan mit den knochenwachstumsfördernden Eigenschaften von Hydroxylapatit zu kombinieren.

SPS erhält dieses empfindliche Gleichgewicht, indem es die Metallmatrix zu voller Dichte sintert, ohne die darin eingebettete Keramikphase thermisch zu zersetzen.

Verständnis der Kompromisse

Die Stärken des traditionellen Heißpressens

Während SPS für dieses spezielle reaktive Komposit überlegen ist, bleibt das traditionelle Vakuum-Heißpressen eine leistungsstarke Technik für andere Materialien.

Ergänzende Daten deuten darauf hin, dass das traditionelle Heißpressen durch lang anhaltende thermisch-mechanische Kopplung hervorragend geeignet ist, um plastischen Fluss und Diffusionsbindung zu fördern.

Wenn Zeit keine Rolle spielt

Für stabile Materialien wie Kupfer- oder Aluminiumlegierungen ermöglichen die verlängerte Zeit und die Vakuumumgebung des Heißpressens das Aufbrechen von Oxidfilmen und eine nahezu vollständige Hohlraumeliminierung, ohne dass die Gefahr einer Zersetzung besteht.

Für die spezifische Chemie von Ti-6Al-4V und Hydroxylapatit ist dieser „langsame und stetige“ Ansatz jedoch nachteilig, was die Geschwindigkeit von SPS zum entscheidenden Faktor macht.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, welche Ofentechnologie Ihren Projektanforderungen entspricht, berücksichtigen Sie die chemische Stabilität Ihrer Bestandteile:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer reaktiven biokeramischen Phase liegt: Wählen Sie Spark-Plasma-Sintern (SPS), um die Verdichtung zu erreichen, bevor chemische Zersetzung oder nachteilige Grenzflächenreaktionen auftreten können.

- Wenn Ihr Hauptaugenmerk auf der streng mechanischen Verdichtung stabiler Metalle liegt: Erwägen Sie Vakuum-Heißpressen, da die längeren Verweilzeiten eine extensive plastische Verformung und Hohlraumeliminierung in nicht reaktiven Matrizes ermöglichen.

Für Ti-6Al-4V/Hydroxylapatit-Komposite ist Geschwindigkeit nicht nur ein Effizienzmaßstab; sie ist der einzige Weg, um sicherzustellen, dass das Material biologisch funktionsfähig bleibt.

Zusammenfassungstabelle:

| Merkmal | Spark-Plasma-Sintern (SPS) | Traditionelles Heißpressen |

|---|---|---|

| Heizmethode | Direkter gepulster elektrischer Strom | Externe Heizelemente |

| Heizrate | Ultraschnell / Sofortig | Langsam / Schrittweise |

| Prozesszeit | Kurz (Minuten) | Lang (Stunden) |

| Grenzflächenreaktionen | Gehemmt durch kurzen thermischen Haushalt | Hohes Risiko schädlicher Reaktionen |

| HA-Stabilität | Erhalt der Phasenstabilität | Hohes Risiko der Zersetzung |

| Beste Anwendung | Reaktive & Bioaktive Komposite | Verdichtung stabiler Metalle |

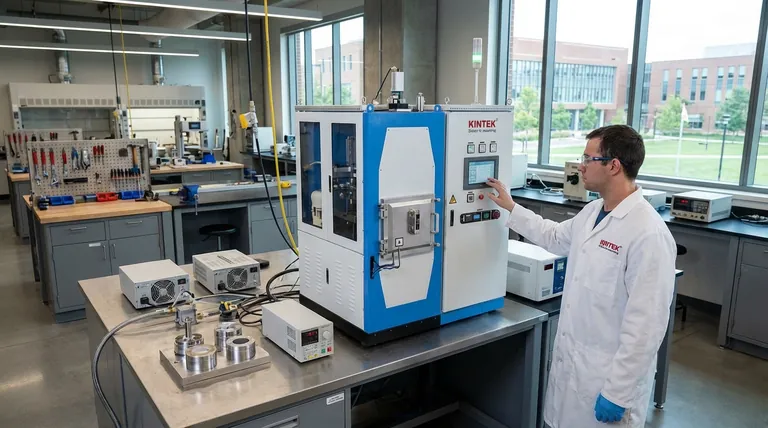

Erweitern Sie Ihre Materialforschung mit KINTEK

Haben Sie Schwierigkeiten, mechanische Festigkeit und Bioaktivität in Ihren Kompositen auszubalancieren? Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Spark-Plasma-Sinteranlagen (SPS), Vakuum-Heißpressen und anpassbare Hochtemperatur-Laböfen, die entwickelt wurden, um Ihre komplexesten thermischen Herausforderungen zu lösen.

Ob Sie Grenzflächenreaktionen hemmen oder die vollständige Verdichtung stabiler Legierungen erreichen müssen, unser Team liefert die Präzisionsgeräte, die erforderlich sind, um sicherzustellen, dass Ihre Materialien funktionsfähig und von hoher Qualität bleiben.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielen Opferhülsen im Spark Plasma Sintering (SPS)-Prozess? Beherrschen Sie das Design komplexer Geometrien

- Warum ist in einer Heißpresse für metallisches Glas eine Hochvakuumumgebung erforderlich? Gewährleistung von Reinheit und Dichte

- Wie fördert ein Vakuum-Heißpressenofen Sinterexperimente? Erzielen Sie überlegene Materialdichte und Reinheit

- Was ist der Einfluss der Kornstruktur auf die Materialeigenschaften beim Warmpressen im Vergleich zur Kaltverdichtung und zum Sintern? Optimieren Sie Ihren Pulvermetallurgieprozess

- Was ist Heißpressen und wie funktioniert es? Erreichen Sie überlegene Materialdichte und Festigkeit

- Warum beruht der reaktive Sinterprozess von RuTi-Legierungen auf der Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet? Wesentlich für Reinheit und Dichte

- Was sind die Vorteile von Graphitformen beim Vakuum-Heißpressen? Erhöhen Sie die Lebensdauer und Präzision von Diamantprodukten

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Verdichtung von CaF2? Hohe optische Transparenz erreichen