Das reaktive Sintern von Ruthenium-Titan (RuTi)-Legierungen beruht auf einer Hochvakuumumgebung, hauptsächlich um die extreme chemische Flüchtigkeit von Titan bei erhöhten Temperaturen auszugleichen. Ohne dieses Vakuum würde die Titan-Komponente schnell oxidieren und mit atmosphärischen Gasen reagieren, wodurch die Integrität der Legierung zerstört würde, während eingeschlossene Zwischengase physikalisch verhindern würden, dass die Pulverpartikel zu einem dichten, festen Material verschmelzen.

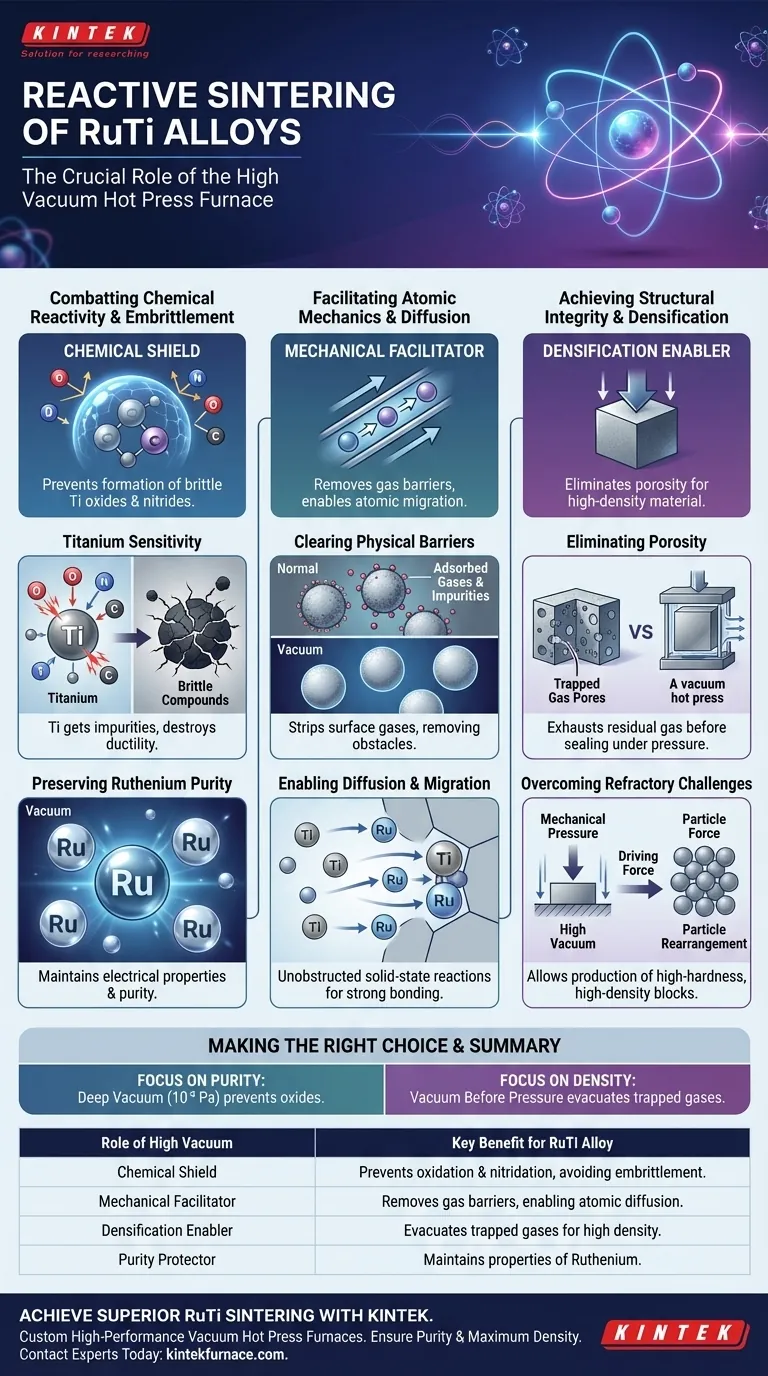

Kern Erkenntnis Der Erfolg beim Sintern von RuTi ist nicht nur eine Frage der Wärmezufuhr; es geht darum, eine makellose Umgebung zu schaffen, in der atomare Migration ohne Störungen stattfinden kann. Das Hochvakuum erfüllt einen doppelten Zweck: Es wirkt als chemischer Schutzschild gegen Versprödung durch Verunreinigungen und als mechanischer Ermöglicher, der Gasbarrieren entfernt, um eine dichte Kornbindung zu gewährleisten.

Bekämpfung chemischer Reaktivität

Die Empfindlichkeit von Titan

Titan (Ti) ist der Hauptgrund für die Notwendigkeit eines Hochvakuums (z. B. $10^{-3}$ Pa bis $5 \times 10^{-2}$ Pa). Ti ist ein extrem aktives Element, das bei hohen Temperaturen als "Getter" für Verunreinigungen wirkt.

Ohne Vakuum reagiert Ti aggressiv mit Sauerstoff, Stickstoff und Kohlenstoff, die in der Luft vorhanden sind. Diese Reaktion bildet spröde Verbindungen – wie Oxide und Nitride – anstelle der gewünschten RuTi-Intermetallverbindungen.

Schutz der Ruthenium-Reinheit

Während Titan die empfindlichste Komponente ist, schützt das Vakuum auch das metallische Ruthenium (Ru). Die Verhinderung der Oxidation von Ru ist unerlässlich, um die elektrischen Eigenschaften und die chemische Reinheit der endgültigen Legierung zu erhalten.

Verhinderung von Versprödung

Das Eindringen von Zwischenelementen wie Sauerstoff und Stickstoff zerstört die Duktilität der Legierung. Durch die Isolierung der Rohmaterialien von diesen atmosphärischen Gasen minimiert der Vakuumofen die Kontamination. Dies stellt sicher, dass das Endmaterial die notwendigen mechanischen Eigenschaften behält und die Bildung spröder Einschlüsse, die zu strukturellem Versagen führen, vermieden wird.

Ermöglichung atomarer Mechanik

Beseitigung physikalischer Barrieren

Vor Beginn des Sintervorgangs weisen die Pulverpartikel oft Schichten von adsorbierten Gasen und flüchtigen Verunreinigungen auf ihrer Oberfläche auf. Diese Schichten wirken als physikalische Barrieren zwischen den Ru- und Ti-Partikeln.

Die Hochvakuumumgebung entfernt diese adsorbierten Gase effektiv. Durch die "Reinigung" der Oberfläche der Pulver entfernt das Vakuum die Hindernisse, die sonst den atomaren Kontakt blockieren würden.

Ermöglichung von Diffusion und Migration

Das Sintern beruht darauf, dass Atome über Partikelgrenzen wandern, um sich zu verbinden (atomare Diffusion). Sobald die gasförmigen Hindernisse entfernt sind, wird die Barriere für diese Migration gesenkt.

Dies ermöglicht ungehinderte Festkörperreaktionen zwischen Ruthenium und Titan. Das Ergebnis ist die reine Erzeugung von RuTi-Phasen und eine starke, integrale Bindung an den Korngrenzen.

Erreichung struktureller Integrität

Beseitigung von Porosität

Eine große Herausforderung beim Sintern ist die "Densifizierung" – die Umwandlung von losem Pulver in einen festen Block. Wenn während des Erhitzens Gas zwischen den Partikeln eingeschlossen bleibt, entstehen geschlossene Poren, was zu einem schwammartigen, niedrigdichten Material führt.

Die Vakuum-Warmpressung saugt dieses Restgas ab, bevor sich das Material versiegelt. Dies ermöglicht es dem externen mechanischen Druck, das Material vollständig zu verdichten und die endgültige Dichte des Legierungsblocks zu erhöhen.

Überwindung von Hochtemperatur-Herausforderungen

RuTi-Legierungen sind feuerfest (hitzebeständig) und lassen sich mit herkömmlichen Methoden nur schwer verdichten. Die Kombination aus Hochvakuum und mechanischem Druck schafft die notwendige treibende Kraft, um die Oberflächenspannung zu überwinden.

Dies fördert die Partikelumlagerung und plastische Verformung, was die Herstellung von hochharten, hochdichten Blöcken ermöglicht, die in einem atmosphärischen Ofen nicht hergestellt werden könnten.

Verständnis der Einschränkungen

Prozesskomplexität und Kosten

Obwohl Hochvakuum für die Qualität notwendig ist, verursacht es erhebliche Betriebskosten. Das Erreichen und Aufrechterhalten von Vakuumwerten wie $10^{-3}$ Pa erfordert hochentwickelte Pumpensysteme und makellose Dichtheit, was die Produktionskosten im Vergleich zu nicht-reaktiven Sintermethoden erhöht.

Das Risiko der Verflüchtigung

Beim Vakuumsintern gibt es ein empfindliches Gleichgewicht. Während das Ziel die Entfernung von Verunreinigungen ist, birgt ein übermäßig hohes Vakuum in Kombination mit extremer Hitze theoretisch das Risiko der Verflüchtigung bestimmter Legierungskomponenten, wenn es nicht präzise gesteuert wird. Für RuTi bleibt jedoch die Priorität die aggressive Entfernung von Sauerstoff, um einen vollständigen Chargenausfall zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Aufrechterhaltung eines tiefen Vakuums (im Bereich von $10^{-3}$ Pa) während des gesamten Aufheizzyklus, um die Bildung von spröden Titanoxiden und -nitriden strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Dichte liegt: Stellen Sie sicher, dass das Vakuum vollständig etabliert ist, bevor der Spitzen-Mechanikdruck angewendet wird, um sicherzustellen, dass alle Zwischengase abgesaugt werden und eingeschlossene Porosität verhindert wird.

Zusammenfassung: Das Hochvakuum in einem Warmpress-Ofen ist nicht nur eine Vorsichtsmaßnahme; es ist der grundlegende Ermöglicher, der es dem reaktiven Titan ermöglicht, sich mit Ruthenium zu verbinden, anstatt mit der Atmosphäre zu reagieren.

Zusammenfassungstabelle:

| Rolle des Hochvakuums | Wesentlicher Vorteil für RuTi-Legierung |

|---|---|

| Chemischer Schutzschild | Verhindert Oxidation und Nitridbildung von Titan und vermeidet Versprödung. |

| Mechanischer Ermöglicher | Entfernt Gasbarrieren, ermöglicht atomare Diffusion und starke Kornbindung. |

| Densifizierungs-Ermöglicher | Evakuiert eingeschlossene Gase, um Porosität unter Druck für hohe Dichte zu beseitigen. |

| Reinheitsschutz | Erhält die chemischen und elektrischen Eigenschaften von Ruthenium. |

Erreichen Sie überlegenes RuTi-Legierungssintern mit KINTEK

Haben Sie Probleme mit Oxidation, Porosität oder inkonsistenten Ergebnissen bei Ihrer Hochtemperatur-Materialsynthese? Die präzise Hochvakuumumgebung ist der Schlüssel zum Erfolg.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich Hochleistungs-Vakuum-Warmpress-Öfen. Unsere Labor-Hochtemperaturöfen sind alle für einzigartige Bedürfnisse wie das reaktive Sintern empfindlicher Legierungen anpassbar.

Lassen Sie uns Ihnen helfen, chemische Reinheit zu gewährleisten und maximale Dichte in Ihren Materialien zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Welche Rolle spielt eine Vakuumkammer bei der Festphasensynthese von TiC/Cu? Master High-Purity Material Engineering

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen