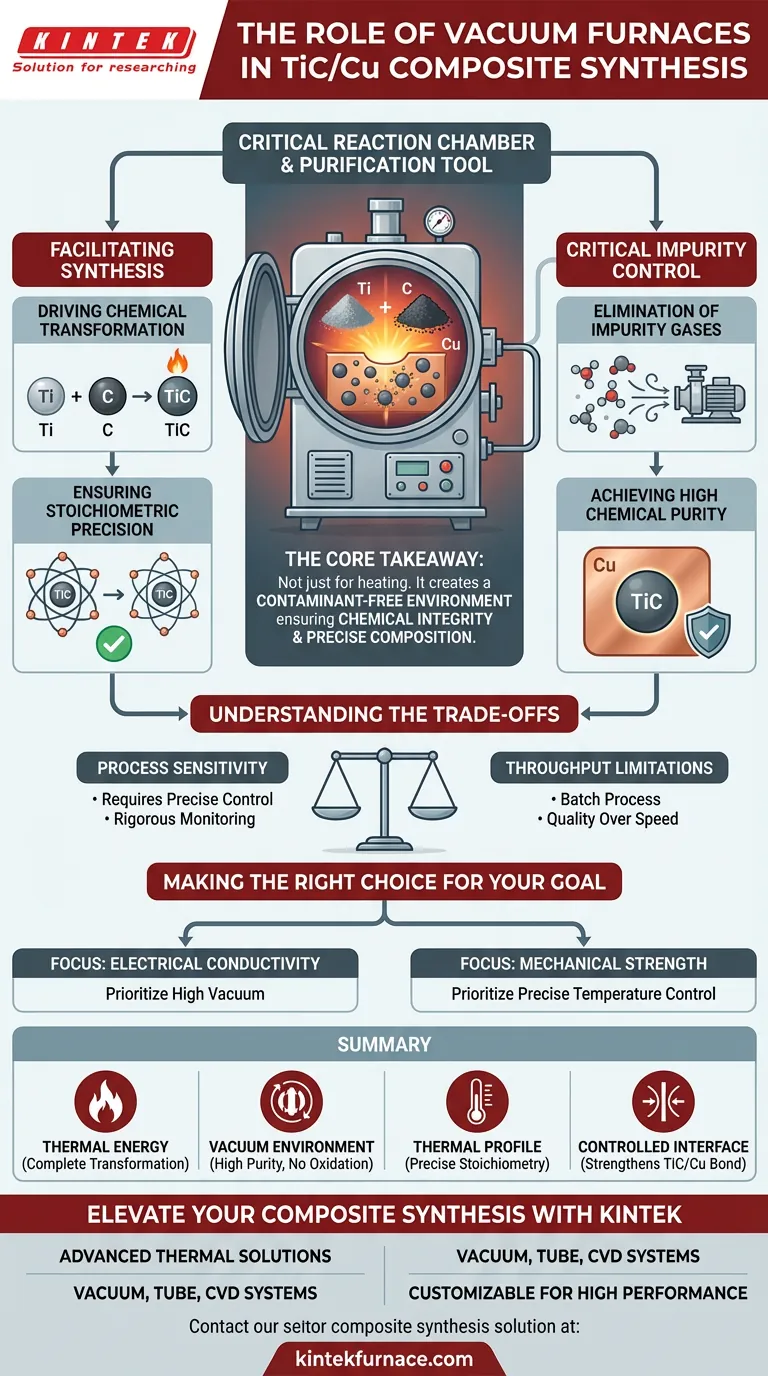

Die Vakuumkammer dient als kritische Reaktionskammer für die Festphasensynthese von Titancarbid (TiC) in Kupfer (Cu)-Verbundwerkstoffen.

Sie bietet eine streng kontrollierte Hochtemperaturumgebung, die die chemische Reaktion zwischen Titan- und Kohlenstoffpulvern antreibt. Durch den Betrieb unter Vakuum eliminiert die Kammer gleichzeitig Verunreinigungsgase und stellt sicher, dass die resultierenden TiC-Partikel die notwendige chemische Reinheit und das präzise stöchiometrische Verhältnis erreichen, das für Hochleistungsverbundwerkstoffe erforderlich ist.

Die Kernbotschaft Die Vakuumkammer erwärmt Materialien nicht nur; sie fungiert als Reinigungswerkzeug. Ihr Hauptwert liegt in der Schaffung einer kontaminationsfreien Umgebung, die die chemische Integrität und präzise Zusammensetzung der TiC-Verstärkungspartikel gewährleistet.

Ermöglichung der Synthesereaktion

Antrieb der chemischen Transformation

Die grundlegende Rolle der Vakuumkammer besteht darin, die thermische Energie zu liefern, die zur Auslösung der Reaktion zwischen festen Titan- und Kohlenstoffpulvern erforderlich ist.

Diese Hochtemperaturumgebung überwindet die Aktivierungsenergiebarriere und ermöglicht die chemische Reaktion der Vorläufer. Das Ergebnis ist die Bildung stabiler Titancarbid (TiC)-Partikel.

Gewährleistung stöchiometrischer Präzision

Bei der Materialherstellung bestimmt das Verhältnis der Elemente (Stöchiometrie) die endgültigen Eigenschaften des Materials.

Die Vakuumkammer bietet ein stabiles thermisches Profil, das eine vollständige und gleichmäßige Reaktion ermöglicht. Dies stellt sicher, dass das synthetisierte TiC ein günstiges stöchiometrisches Verhältnis aufweist und die Bildung instabiler oder unerwünschter Phasen verhindert.

Die entscheidende Rolle der Verunreinigungskontrolle

Eliminierung von Verunreinigungsgasen

Einer der deutlichsten Vorteile der Verwendung einer Vakuumkammer gegenüber Standard-Atmosphärenkammern ist die Entfernung von flüchtigen Stoffen.

Während des Erwärmungsprozesses extrahiert die Vakuumumgebung aktiv Verunreinigungsgase, die von den Pulvern freigesetzt werden oder sich in der Kammer befinden. Dies verhindert Oxidation und andere atmosphärische Kontaminationen, die den Verbundwerkstoff beeinträchtigen könnten.

Erreichung hoher chemischer Reinheit

Die mechanische Leistung eines TiC/Cu-Verbundwerkstoffs hängt stark von der Reinheit der verstärkenden TiC-Partikel ab.

Durch die Eliminierung gasförmiger Verunreinigungen stellt die Vakuumkammer sicher, dass die synthetisierten TiC-Partikel eine hohe chemische Reinheit beibehalten. Dies führt zu einer saubereren Grenzfläche zwischen der TiC-Verstärkung und der Kupfermatrix.

Verständnis der Kompromisse

Prozesssensibilität

Während die Vakuumkammer eine überlegene Reinheit bietet, erfordert sie eine präzise Kontrolle über Vakuumpegel und Heizraten.

Abweichungen im Vakuumdruck oder im Temperaturprofil können zu unvollständigen Reaktionen oder Abweichungen in der Stöchiometrie führen. Die Ausrüstung erfordert im Vergleich zu einfacheren Atmosphärenkammern eine strenge Überwachung.

Durchsatzbeschränkungen

Die Vakuumherstellung ist im Allgemeinen ein Batch-Prozess, der Pump- und Abkühlzyklen beinhaltet.

Dies führt oft zu einem geringeren Produktionsdurchsatz im Vergleich zu kontinuierlichen Verarbeitungsverfahren, was sie zu einer Wahl macht, die Qualität über Geschwindigkeit priorisiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität einer Vakuumkammer bei der TiC/Cu-Synthese zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie hohe Vakuumpegel, um Verunreinigungen zu eliminieren, die Elektronen an der TiC/Cu-Grenzfläche streuen könnten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf eine präzise Temperaturkontrolle, um das ideale stöchiometrische Verhältnis zu gewährleisten, das die Härte der TiC-Partikel maximiert.

Die Vakuumkammer ist das entscheidende Instrument zur Umwandlung von Rohpulvern in hochwertige technische Materialien durch streng kontrollierte Reinigung und Reaktion.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der TiC/Cu-Synthese | Auswirkung auf den Endverbundwerkstoff |

|---|---|---|

| Thermische Energie | Überwindet die Aktivierungsenergiebarriere | Gewährleistet vollständige chemische Umwandlung zu TiC |

| Vakuumumgebung | Aktive Extraktion von Verunreinigungsgasen | Verhindert Oxidation und gewährleistet hohe chemische Reinheit |

| Thermisches Profil | Bietet stabile, gleichmäßige Erwärmung | Erreicht präzise stöchiometrische Verhältnisse für Härte |

| Kontrollierte Grenzfläche | Eliminiert atmosphärische Verunreinigungen | Verstärkt die Bindung zwischen TiC und Kupfermatrix |

Verbessern Sie Ihre Verbundwerkstoffsynthese mit KINTEK

Präzision bei der TiC/Cu-Synthese erfordert mehr als nur Hitze; sie erfordert die absolute Kontrolle, die die fortschrittlichen thermischen Lösungen von KINTEK bieten. Mit Unterstützung von erfahrenen F&E-Abteilungen und erstklassiger Fertigung bieten wir spezialisierte Vakuum-, Rohr- und CVD-Systeme, die auf die strengen Anforderungen der Festphasensynthese zugeschnitten sind.

Ob Sie die elektrische Leitfähigkeit oder die mechanische Festigkeit maximieren müssen, unsere anpassbaren Hochtemperaturöfen gewährleisten die chemische Integrität, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fachmännisch entwickelten Systeme Ihre Materialleistung optimieren können.

Visuelle Anleitung

Referenzen

- Zhenjie Zhai, Cong Chen. Effect of TiC Particles on the Properties of Copper Matrix Composites. DOI: 10.3390/inorganics12040120

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird das Ofenlöten in den Energie- und Stromerzeugungssektoren angewendet? Steigerung der Bauteilzuverlässigkeit unter extremen Bedingungen

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für die 70 °C-Behandlung von synthetisiertem TF-COF? Wesentlicher Leitfaden

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Welche Rolle spielt ein Vakuum-Glühofen bei der NCG-Synthese? Präzisionskarbonisierung für Nanomaterialien

- Wie ist die Struktur der Heizkammer in einem Vakuumofen aufgebaut? Optimieren Sie die Wärmebehandlung mit Präzisionsdesign

- Wie erleichtert ein Vakuumimprägniergerät das Eindringen von PCM in biomimetische Verbundwerkstoffe? Erhöhen Sie die Füllraten auf 96 %

- Wie beeinflusst ein Präzisions-Vakuumsystem den Sulfidierungsprozess von MoS2? Meister Halbleiterqualität

- Warum ist wiederholtes Umdrehen und Schmelzen beim Vakuumlichtbogenschmelzen erforderlich? Gewährleistung der Homogenität in Co-6Ti-11V-xNb-Legierungen