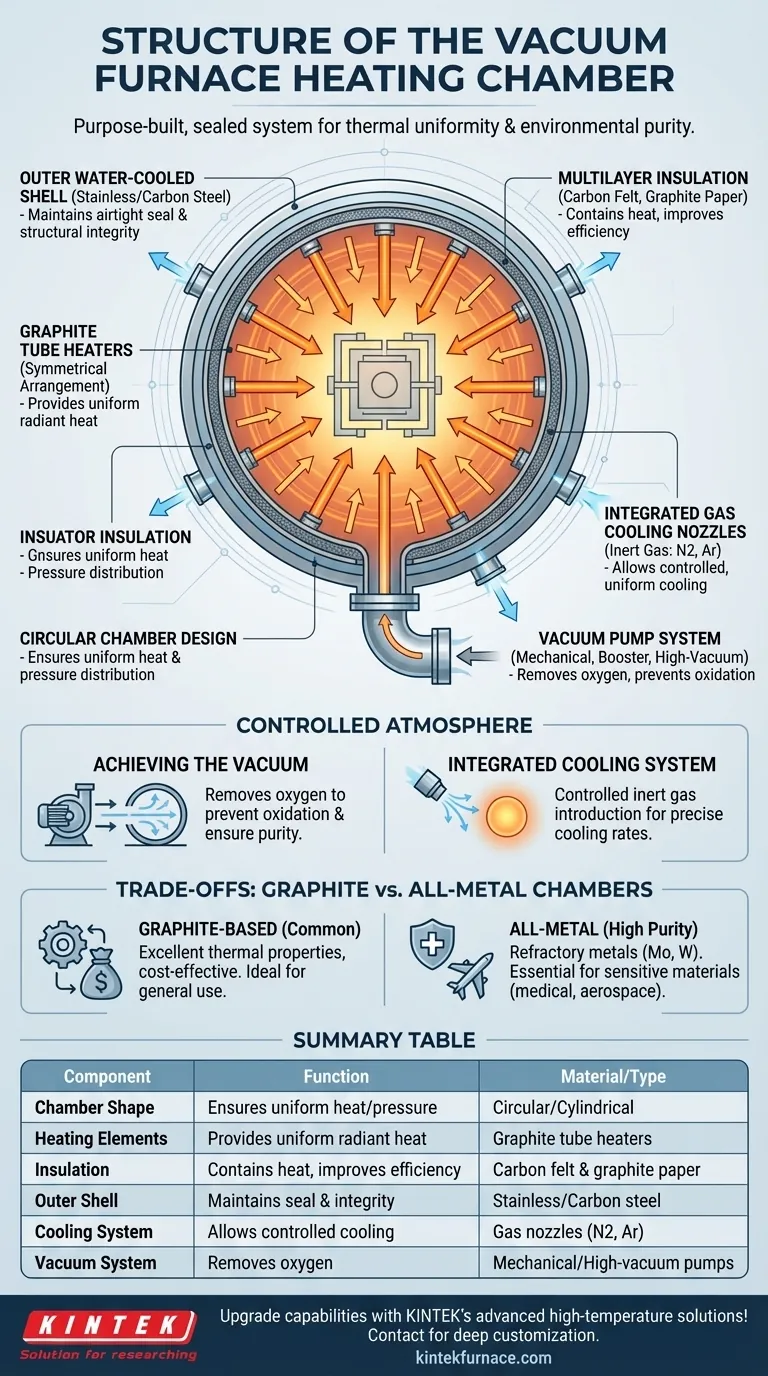

Im Kern ist eine Vakuumofen-Heizkammer ein speziell gebautes, abgedichtetes System, das für thermische Gleichmäßigkeit und Umweltreinheit konzipiert ist. Die häufigste Konfiguration ist eine kreisförmige Kammer, die mit Isolierung ausgekleidet ist und gleichmäßig verteilte Graphitheizungen sowie Gaskühldüsen aufweist, um den gesamten Wärmebehandlungszyklus präzise zu steuern.

Das Design einer Heizkammer dient nicht nur dazu, Wärme einzuschließen; es ist ein hochentwickeltes System, bei dem jede Komponente – von der Form der Kammer bis zur Art der Isolierung – im Zusammenspiel eine perfekt kontrollierte, sauerstofffreie Umgebung für die Materialverarbeitung schafft.

Analyse der Kernkomponenten

Um zu verstehen, wie ein Vakuumofen funktioniert, müssen wir zunächst seine wesentlichen Strukturelemente untersuchen. Jedes Teil erfüllt einen bestimmten und kritischen Zweck, um die gewünschten Prozessbedingungen zu erreichen.

Das kreisförmige Kammerdesign

Die Kammer selbst ist fast immer kreisförmig. Diese zylindrische Form ist nicht willkürlich; sie sorgt dafür, dass die Wärme der Elemente und der Druck des Vakuums gleichmäßig über das Werkstück verteilt werden. Diese Gleichmäßigkeit ist entscheidend für konsistente Materialeigenschaften nach der Behandlung.

Heizelemente: Der Motor des Ofens

Die Wärme wird durch Graphitrohrheizer erzeugt. Diese Elemente sind symmetrisch um den 360-Grad-Umfang der Kammer angeordnet. Diese Platzierung gewährleistet, dass die Wärme gleichmäßig nach innen strahlt, wodurch heiße oder kalte Stellen auf dem zu verarbeitenden Material eliminiert werden. Graphit wird wegen seiner Effizienz, einfachen Installation und niedrigen Ausfallraten in Hochtemperatur-Vakuumumgebungen gewählt.

Isolierschichten: Die Wärme einschließen

Das Einschließen extremer Temperaturen ist die Aufgabe der Isolierung. Dies wird typischerweise mit mehreren Schichten aus hochwertigem Kohlefilz und flexiblem Graphitpapier erreicht. Diese Materialien wirken als hochwirksame Hitzeschilde und verhindern, dass Wärmeenergie entweicht. Dies macht den Ofen effizient und hält die Struktur relativ leicht.

Die Außenhülle und der Rahmen: Integrität gewährleisten

Die gesamte Baugruppe ist in einem robusten Rahmen untergebracht, der oft aus Edelstahl für einfache Wartung besteht. Die äußere Vakuumhülle, aus Kohlenstoffstahl oder Edelstahl geschweißt, erzeugt die luftdichte Abdichtung. Diese Hülle ist oft wassergekühlt, um eine Verformung unter der intensiven inneren Hitze zu verhindern.

Die kontrollierte Atmosphäre: Mehr als nur Wärme

Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, die Prozessatmosphäre zu kontrollieren. Dies wird durch die Integration von Vakuum- und Kühlsystemen direkt in die Kammerstruktur erreicht.

Das Erreichen des Vakuums

Nachdem die Kammer abgedichtet ist, wird ein System von Vakuumpumpen verwendet, um die gesamte Luft und, was am wichtigsten ist, Sauerstoff zu evakuieren. Je nach erforderlichem Vakuumniveau kann dies eine Kombination aus mechanischen, Booster- und Hochvakuumpumpen wie Diffusions- oder Turbomolekularpumpen umfassen.

Die Bedeutung einer reinen Umgebung

Durch die Entfernung von Sauerstoff verhindert das Vakuum Oxidation und andere chemische Reaktionen, die sonst bei hohen Temperaturen auftreten würden. Dies stellt sicher, dass die Oberflächengüte und die metallurgischen Eigenschaften des Materials während des gesamten Prozesses rein und unverunreinigt bleiben.

Integriertes Kühlsystem

Die Wärmebehandlung endet nicht mit dem Erhitzen. Kühlgasdüsen, die neben den Heizungen verteilt sind, ermöglichen die Einführung eines Inertgases (wie Stickstoff oder Argon), um das Material mit einer kontrollierten Rate abzukühlen. Dieses schnelle und gleichmäßige Abkühlen ist entscheidend für die Erzielung spezifischer Materialhärten und Mikrostrukturen.

Die Kompromisse verstehen: Graphit vs. Ganzmetall

Obwohl graphitbasierte Kammern der Standard sind, sind sie nicht die einzige Option. Das Verständnis der Alternative offenbart die zugrunde liegenden Konstruktionsprinzipien.

Die graphitbasierte Kammer

Dies ist das gebräuchlichste Design aufgrund seiner hervorragenden thermischen Eigenschaften, Effizienz und Kosteneffizienz. Die Verwendung von Kohlefilz und Graphitheizungen ist ideal für eine Vielzahl allgemeiner Wärmebehandlungs-, Löt- und Sinteranwendungen.

Die Ganzmetall-Alternative

Für Anwendungen, bei denen selbst Spuren von Kohlenstoff inakzeptabel sind (wie in der Medizin, Luft- und Raumfahrt oder bestimmten Elektronikbereichen), wird eine Ganzmetallkammer verwendet. Diese Kammern ersetzen die Graphitkomponenten durch hochschmelzende Metalle wie Molybdän oder Wolfram. Dies garantiert höchste Reinheit, ist aber mit höheren Kosten und oft mit erhöhtem Gewicht verbunden.

Die richtige Wahl für Ihre Anwendung treffen

Die Struktur der Heizkammer beeinflusst direkt ihre Leistungsfähigkeit. Ihre endgültige Entscheidung sollte sich nach den spezifischen Anforderungen Ihres Materials und Prozesses richten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung und Kosteneffizienz liegt: Die standardmäßige graphitausgekleidete Rundkammer bietet die beste Balance aus Leistung und Wert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler Materialien liegt, bei denen Kohlenstoffkontamination inakzeptabel ist: Eine Ganzmetallkammer ist die notwendige Wahl, um die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und schnellem Zyklus liegt: Priorisieren Sie ein Design mit hochgradig gleichmäßigen Heizelementen und einem integrierten, schnell reagierenden Gaskühlsystem.

Letztendlich ist die Heizkammer eine konstruierte Umgebung, in der die Struktur direkt die Funktion ermöglicht.

Zusammenfassungstabelle:

| Komponente | Funktion | Material/Typ |

|---|---|---|

| Kammerform | Gewährleistet gleichmäßige Wärme- und Druckverteilung | Kreisförmig/Zylindrisch |

| Heizelemente | Sorgen für gleichmäßige Strahlungswärme | Graphitrohrheizer |

| Isolierung | Schließt Wärme ein und verbessert die Effizienz | Kohlefilz und Graphitpapier |

| Außenhülle | Hält luftdichte Abdichtung und strukturelle Integrität aufrecht | Edelstahl oder Kohlenstoffstahl |

| Kühlsystem | Ermöglicht kontrolliertes Kühlen mit Inertgasen | Gasdüsen (z.B. Stickstoff, Argon) |

| Vakuumsystem | Entfernt Sauerstoff, um Oxidation zu verhindern | Mechanische, Booster- und Hochvakuumpumpen |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren präzisionsgefertigte Produkte wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und eine überragende thermische Gleichmäßigkeit, Reinheit und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung