In den Energie- und Stromerzeugungssektoren ist das Ofenlöten eine kritische Fügetechnik, die zur Herstellung von Hochleistungskomponenten verwendet wird, die extremen Betriebsbelastungen standhalten müssen. Es ist unerlässlich für die Fertigung von Teilen wie Gas- und Dampfturbinenschaufeln, komplexen Wärmetauschern und kritischen Baugruppen für Kernreaktoren, bei denen Festigkeit, Korrosionsbeständigkeit und thermische Stabilität für die Langlebigkeit und Effizienz des Systems von größter Bedeutung sind.

Das Ofenlöten wird nicht nur zum Verbinden von zwei Metallstücken spezifiziert, sondern um eine einzige, widerstandsfähige Komponente zu schaffen, die unter den intensiven Hitze-, Druck- und Korrosionsbedingungen, die der Stromerzeugung innewohnen, zuverlässig arbeiten kann.

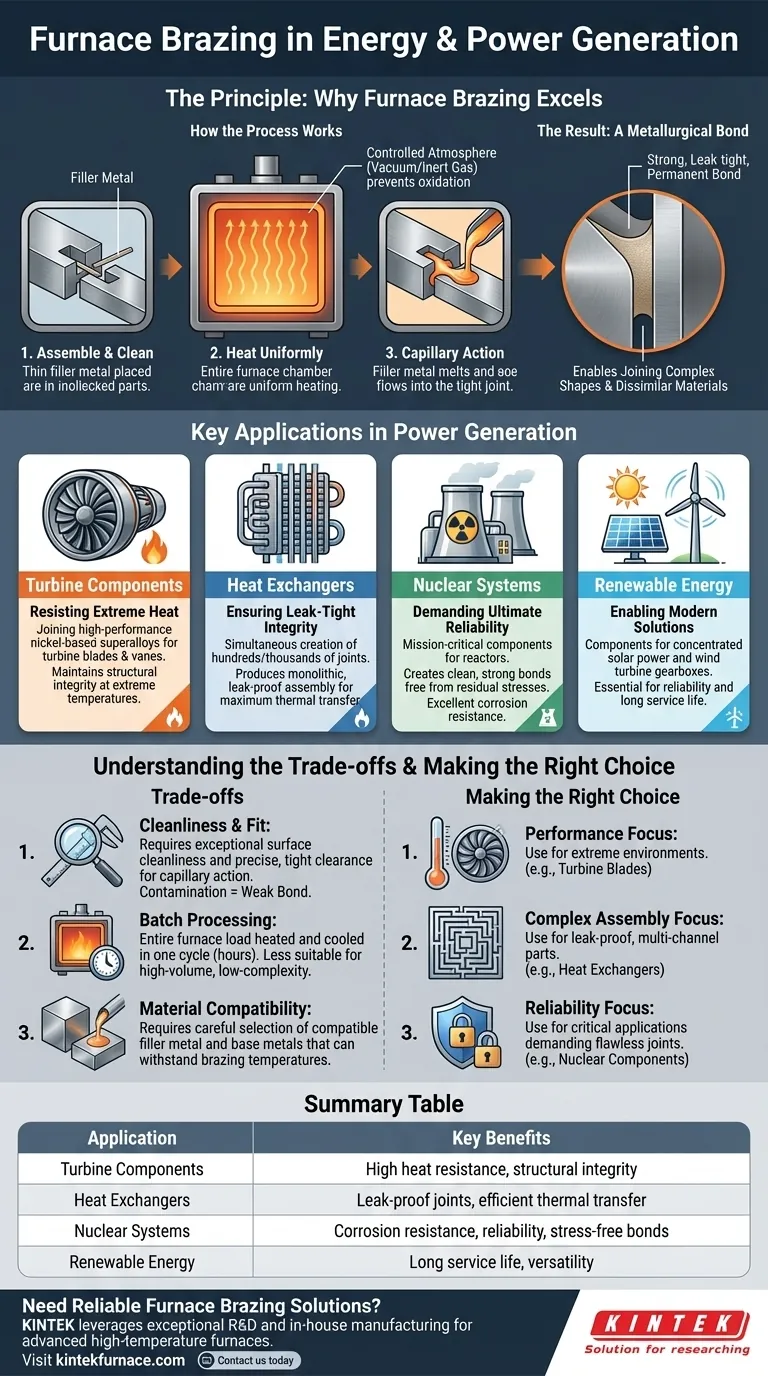

Das Prinzip: Warum Ofenlöten herausragt

Das Ofenlöten ist ein Verfahren, bei dem Metallkomponenten unter Verwendung eines Lötmetalls verbunden werden, das einen niedrigeren Schmelzpunkt als die Grundwerkstoffe aufweist. Die Baugruppe wird in einem Ofen mit kontrollierter Atmosphäre erhitzt, wodurch das Lot schmilzt und durch Kapillarwirkung in die passgenaue Verbindung fließt.

So funktioniert der Prozess

Die zu verbindenden Komponenten werden zunächst gereinigt und montiert, wobei das Lot an der Verbindungsstelle platziert wird. Die gesamte Baugruppe wird dann im Ofen gleichmäßig erhitzt. Die kontrollierte Umgebung, oft ein Vakuum oder Inertgas, verhindert Oxidation und gewährleistet eine saubere, starke Verbindung.

Das Ergebnis: Eine metallurgische Verbindung

Wenn die Baugruppe abkühlt, erstarrt das Lot und bildet eine starke, dauerhafte und dichte metallurgische Verbindung. Dieses Verfahren ermöglicht das Verbinden komplexer Formen und unterschiedlicher Materialien, was mit herkömmlichen Schweißverfahren schwierig oder unmöglich wäre.

Schlüsselanwendungen in der Stromerzeugung

Die einzigartigen Eigenschaften des Ofenlötens machen es für mehrere kritische Anwendungen im gesamten Energiesektor unverzichtbar.

Turbinenkomponenten: Widerstand gegen extreme Hitze

Turbinenschaufeln und -leitschaufeln in Gas- und Dampfturbinen arbeiten unter immenser thermischer und mechanischer Belastung. Das Ofenlöten wird zum Verbinden von Hochleistungs-Nickelbasis-Superlegierungen verwendet, wodurch Komponenten entstehen, die ihre strukturelle Integrität bei extremen Temperaturen beibehalten, was für die Motoreffizienz und -sicherheit von entscheidender Bedeutung ist.

Wärmetauscher: Gewährleistung der Dichtheit

Wärmetauscher sind ein grundlegender Bestandteil fast jedes Stromerzeugungssystems. Sie bestehen aus komplizierten Netzwerken von Platten oder Rohren. Das Ofenlöten ermöglicht die gleichzeitige Erstellung von Hunderten oder Tausenden von Verbindungen in einem einzigen Zyklus und erzeugt eine monolithische, absolut dichte Baugruppe, die eine maximale Wärmeübertragungseffizienz gewährleistet.

Nukleare Systeme: Erfordern höchste Zuverlässigkeit

Im Nuklearbereich ist der Ausfall von Komponenten keine Option. Das Ofenlöten wird zur Herstellung von Teilen für Kernreaktoren eingesetzt, bei denen die Integrität der Verbindung und die Korrosionsbeständigkeit missionskritisch sind. Das Verfahren erzeugt saubere, starke Verbindungen, die frei von Restspannungen sind, die durch andere Fügeverfahren entstehen können.

Erneuerbare Energien: Ermöglichung moderner Lösungen

Die Vielseitigkeit des Ofenlötens erstreckt sich auch auf erneuerbare Energiesysteme. Es wird bei der Herstellung von Komponenten für konzentrierte Solarenergieanlagen und bei der Montage von Teilen für Windturbinengetriebe eingesetzt, wo Zuverlässigkeit und lange Lebensdauer unerlässlich sind.

Die Abwägungen verstehen

Obwohl das Ofenlöten leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Anforderungen und ist nicht die ideale Lösung für jede Anwendung.

Die Notwendigkeit von Sauberkeit und Passung

Der Erfolg des Ofenlötens hängt vollständig von der Kapillarwirkung ab. Dies erfordert, dass die Oberflächen der Verbindung außergewöhnlich sauber sind und einen sehr präzisen, engen Spalt aufweisen. Jede Kontamination oder falsche Passung führt zu einer schwachen oder unvollständigen Verbindung.

Chargenverarbeitung und Zykluszeit

Das Ofenlöten ist ein Chargenverfahren. Eine gesamte Ofenladung muss auf die Löttemperatur erhitzt und dann abgekühlt werden. Dieser Zyklus kann mehrere Stunden dauern, was es im Vergleich zu kontinuierlichen Fügeverfahren wie dem automatisierten Schweißen weniger geeignet für die Massenproduktion mit geringer Komplexität macht.

Material- und Lotkompatibilität

Eine sorgfältige Konstruktion ist erforderlich, um ein Lot auszuwählen, das mit den Grundwerkstoffen kompatibel ist und einen Schmelzpunkt aufweist, der ausreichend unter dem der Grundwerkstoffe liegt. Die Grundwerkstoffe selbst müssen der Löttemperatur standhalten, ohne dass sich ihre Materialeigenschaften nachteilig verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Ofenlöten ist eine strategische Entscheidung, die von den Leistungsanforderungen der endgültigen Komponente bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Leistung in extremen Umgebungen liegt: Spezifizieren Sie das Ofenlöten für das Fügen hochfester Superlegierungen in Teilen wie Turbinenschaufeln, die überlegene Hitze- und Korrosionsbeständigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf komplexen, absolut dichten Baugruppen liegt: Verwenden Sie das Ofenlöten für die Herstellung von Mehrkanal-Komponenten wie Wärmetauschern, bei denen unzählige Verbindungen gleichzeitig hergestellt und perfekt abgedichtet werden müssen.

- Wenn Ihr Hauptaugenmerk auf absoluter Zuverlässigkeit und Sicherheit liegt: Wählen Sie das Ofenlöten für kritische Anwendungen, wie z. B. Nuklearkomponenten, bei denen die Verbindung fehlerfrei und frei von Restspannungen sein muss.

Letztendlich wird das Ofenlöten dann gewählt, wenn die Integrität und Leistung der Verbindung ebenso kritisch sind wie die Grundwerkstoffe selbst.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Turbinenkomponenten | Hohe Hitzebeständigkeit, strukturelle Integrität bei extremen Temperaturen |

| Wärmetauscher | Dichte Verbindungen, effiziente Wärmeübertragung |

| Nukleare Systeme | Korrosionsbeständigkeit, Zuverlässigkeit, spannungsfreie Verbindungen |

| Erneuerbare Energien | Lange Lebensdauer, Vielseitigkeit für Solar- und Windsysteme |

Benötigen Sie zuverlässige Ofenlötlösungen für Ihre Energieprojekte? KINTEK nutzt außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohrförmige, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise einzigartige experimentelle Anforderungen für Sektoren wie die Stromerzeugung. Kontaktieren Sie uns noch heute, um die Leistung und Effizienz Ihrer Komponenten zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen