Wiederholtes Umdrehen und erneutes Schmelzen ist unerlässlich, um chemische Homogenität in Co-6Ti-11V-xNb-Legierungen zu erreichen, die durch Vakuumlichtbogenschmelzen hergestellt werden. Da Elemente wie Niob (Nb) aus der Cobaltmatrix segregieren können, muss der Barren mechanisch gemischt werden, indem er mindestens sechsmal umgedreht und geschmolzen wird, um sicherzustellen, dass die Zusammensetzung sowohl auf Makro- als auch auf Mikroebene einheitlich ist.

Beim Vakuumlichtbogenschmelzen reicht ein einziger Durchgang nicht aus, um Legierungselemente vollständig zu integrieren. Das wiederholte Umdrehen und erneute Schmelzen der Probe wirkt als mechanisches Mischmittel, beseitigt Zusammensetzungssegregationen und garantiert die für eine genaue mikrostrukturelle Analyse erforderliche Materialkonsistenz.

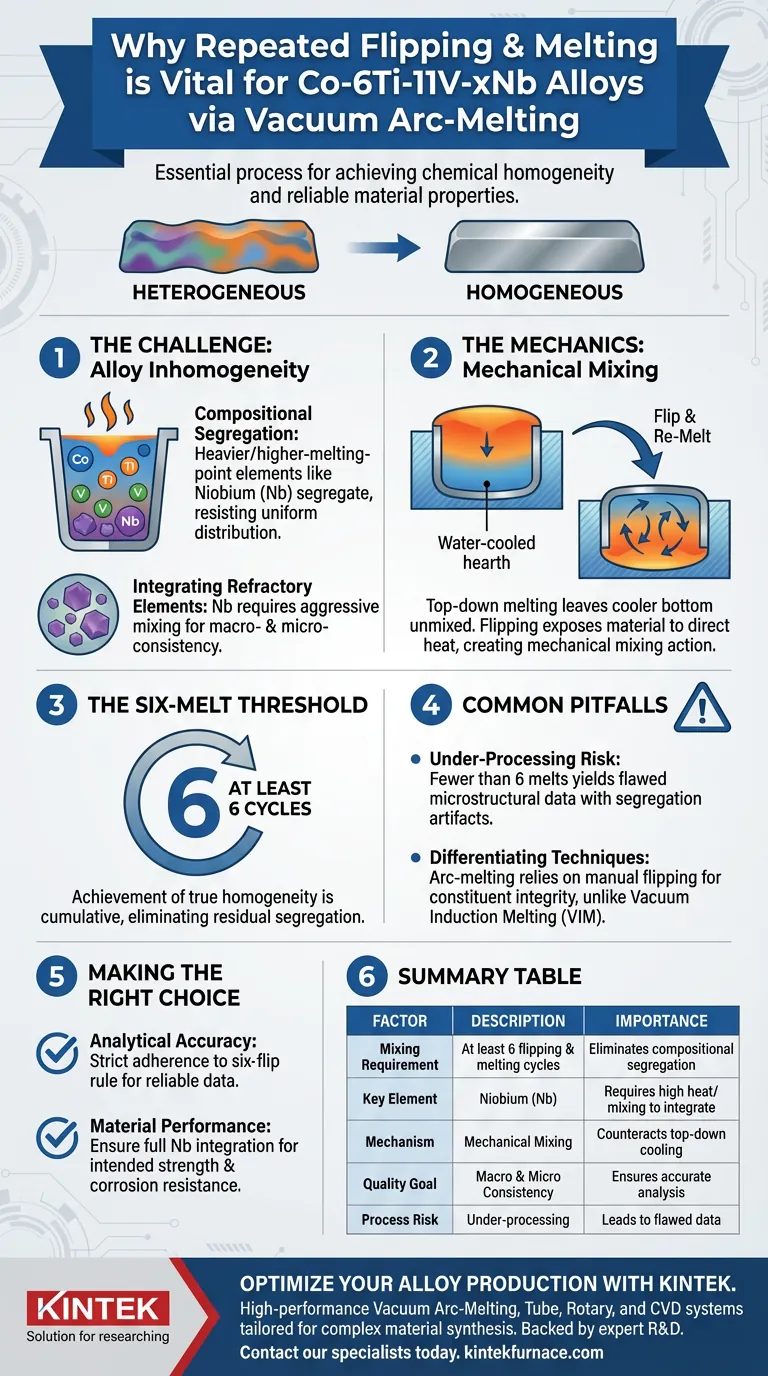

Die Herausforderung der Legierungshomogenität

Bekämpfung der Zusammensetzungssegregation

Beim Schmelzen komplexer Legierungen mischen sich die Elemente nicht immer auf Anhieb perfekt. Zusammensetzungssegregation tritt auf, wenn schwerere Elemente oder Elemente mit höherem Schmelzpunkt sich nicht gleichmäßig im Grundmetall verteilen.

In Co-6Ti-11V-xNb-Legierungen widersetzen sich die unterschiedlichen physikalischen Eigenschaften der Bestandteile auf natürliche Weise einer Einheitlichkeit. Ohne Eingreifen können unvermischte Materialtaschen verbleiben, was die Integrität des endgültigen Barrens beeinträchtigt.

Integration von hochschmelzenden Elementen

Die Einbeziehung von Niob (Nb) stellt eine besondere Herausforderung in der Cobaltmatrix dar. Um eine vollständige makro- und mikroskopische Konsistenz des Niobs zu gewährleisten, ist eine aggressive Mischung erforderlich.

Wenn das Niob nicht vollständig integriert ist, variieren die Materialeigenschaften über die Probe hinweg. Diese Inkonsistenz macht nachfolgende Tests unzuverlässig, da die lokale Chemie nicht die beabsichtigte Gesamtkomposition widerspiegelt.

Die Mechanik des Prozesses

Mechanisches Mischen durch erneutes Schmelzen

Vakuumlichtbogenschmelzöfen schmelzen die Probe typischerweise von oben nach unten in einer wassergekühlten Mulde. Dies kann dazu führen, dass die Unterseite der "knopfförmigen" Probe kühler und weniger gemischt ist als die Oberseite.

Durch das Umdrehen der Probe setzt der Bediener das zuvor nach unten gerichtete Material der direkten Hitze des Bogens aus. Dies erzeugt einen mechanischen Mischungseffekt, der die Bestandteile wiederholt dazu zwingt, miteinander zu interagieren und sich aufzulösen.

Der Sechs-Schmelz-Schwellenwert

Das Erreichen echter Homogenität ist nicht augenblicklich; es ist kumulativ. Erfahrungsgemäß muss die Probe diesen Zyklus mindestens sechsmal durchlaufen.

Ein Unterschreiten dieses Schwellenwerts erhöht das Risiko einer Restsegregation. Der Sechs-Schmelz-Standard ist die etablierte Basislinie, um sicherzustellen, dass die Legierung für die wissenschaftliche Bewertung ausreichend gleichmäßig ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der Unterverarbeitung

Der bedeutendste Kompromiss bei diesem Prozess ist Zeit vs. Genauigkeit. Es mag verlockend sein, die Anzahl der Schmelzzyklen zu reduzieren, um Zeit zu sparen, aber das ist ein kritischer Fehler.

Wenn die Legierung weniger als sechsmal geschmolzen wird, liefert die mikrostrukturelle Analyse wahrscheinlich fehlerhafte Daten. Die unter dem Mikroskop gemachten Beobachtungen würden lokale Segregationsartefakte widerspiegeln und nicht die wahren Eigenschaften der Co-6Ti-11V-xNb-Legierung.

Unterscheidung von Schmelztechniken

Es ist wichtig, diese spezifische Anforderung an mechanisches Mischen von anderen Schmelzverfahren zu unterscheiden. Während das Vakuuminduktionsschmelzen (VIM) hervorragend zur Entfernung von Verunreinigungen und zum allgemeinen Schmelzen geeignet ist, ist das Lichtbogenschmelzen von Knopfformen stark auf diesen manuellen Umdrehprozess angewiesen, um das gleiche Maß an Bestandteilintegrität zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Legierungsproduktion die notwendigen Standards für Hochtemperaturanwendungen oder Forschung erfüllt, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf analytischer Genauigkeit liegt: Die strikte Einhaltung der "Sechs-Umdrehungen"-Regel ist zwingend erforderlich, um nachfolgende mikrostrukturelle Daten zu validieren.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Stellen Sie sicher, dass das Niob vollständig integriert ist, um zu gewährleisten, dass die Legierung die beabsichtigte Festigkeit und Korrosionsbeständigkeit aufweist.

Konsistenz im Ofen ist der einzige Weg zu Zuverlässigkeit im Labor.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Bedeutung in Co-6Ti-11V-xNb |

|---|---|---|

| Mischungsanforderung | Mindestens 6 Umdreh- & Schmelzzyklen | Beseitigt Zusammensetzungssegregation und Gradienten |

| Schlüsselelement | Niob (Nb) | Erfordert hohe Hitze/Mischung zur Integration in die Cobaltmatrix |

| Mechanismus | Mechanisches Mischen | Wirkt der von oben nach unten gerichteten Kühlung von wassergekühlten Herden entgegen |

| Qualitätsziel | Makro- & Mikro-Konsistenz | Stellt sicher, dass die mikrostrukturelle Analyse die wahren Eigenschaften widerspiegelt |

| Prozessrisiko | Unterverarbeitung | Führt zu fehlerhaften Daten und lokalen Materialversagen |

Optimieren Sie Ihre Legierungsproduktion mit KINTEK

Die Erzielung von Materialkonsistenz erfordert mehr als nur Technik – sie erfordert Präzisionsgeräte. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuumlichtbogen-, Rohr-, Rotations- und CVD-Systeme, die für die Synthese komplexer Materialien maßgeschneidert sind. Egal, ob Sie mit hochschmelzenden Elementen wie Niob arbeiten oder neue Hochtemperaturlegierungen entwickeln, unsere anpassbaren Laböfen bieten die thermische Kontrolle und Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Lösung für Ihre einzigartigen Hochtemperaturverarbeitungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Rolle spielt das Ofenlöten in der Werkzeug- und Formenbauindustrie? Verlängert die Lebensdauer und Leistung von Werkzeugen

- Welche Industrien nutzen häufig das Ofenlöten? Entdecken Sie Schlüsselanwendungen für hochfeste Verbindungen

- Was sind die Merkmale der Vakuumwärmebehandlung? Entfesseln Sie überlegene Materialleistung und Kontrolle

- Wie beeinflusst die Druckumgebung die metallische thermische Reduktion von Titan? Meisterhafte Präzisionskontrolle

- Warum werden Vakuumlichtbogenschmelzanlagen für TaC- und TiC-verstärkte Legierungen verwendet? Erzielung von Reinheit und thermischer Präzision

- Was sind die Hauptmerkmale von Hochtemperatur-Vakuumöfen? Erzielen Sie ultimative Reinheit und Präzision in der Materialverarbeitung

- Wie verbessern Steuerungssysteme in kundenspezifischen Vakuumöfen die Abläufe? Steigern Sie Effizienz und Präzision

- Warum ist Vakuumglühen für Seltenerdmetalle wichtig? Gewährleistung von Reinheit und Leistung in kritischen Anwendungen