Im Grunde ist das Vakuumglühen ein unerlässlicher Prozess für Hochleistungs-Seltenerdmetalle wie Titan und Zirkonium, da es diese bei hohen Temperaturen vor atmosphärischer Kontamination schützt. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen verhindert die Vakuumumgebung die Bildung spröder Oberflächenschichten, baut innere Spannungen ab und verfeinert die innere Struktur des Materials. Dies stellt sicher, dass die Metalle die außergewöhnliche Festigkeit, Zähigkeit und Zuverlässigkeit erreichen, die in kritischen Industrien wie der Luft- und Raumfahrt, der Kernenergie und der Verteidigung gefordert werden.

Für hochreaktive Metalle, die in missionskritischen Anwendungen eingesetzt werden, ist das Vakuum nicht nur eine Prozessverbesserung – es ist eine grundlegende Anforderung. Es schafft die chemisch reine Umgebung, die notwendig ist, um die beabsichtigten mechanischen Eigenschaften des Materials zu entfalten, ohne seine Integrität zu beeinträchtigen.

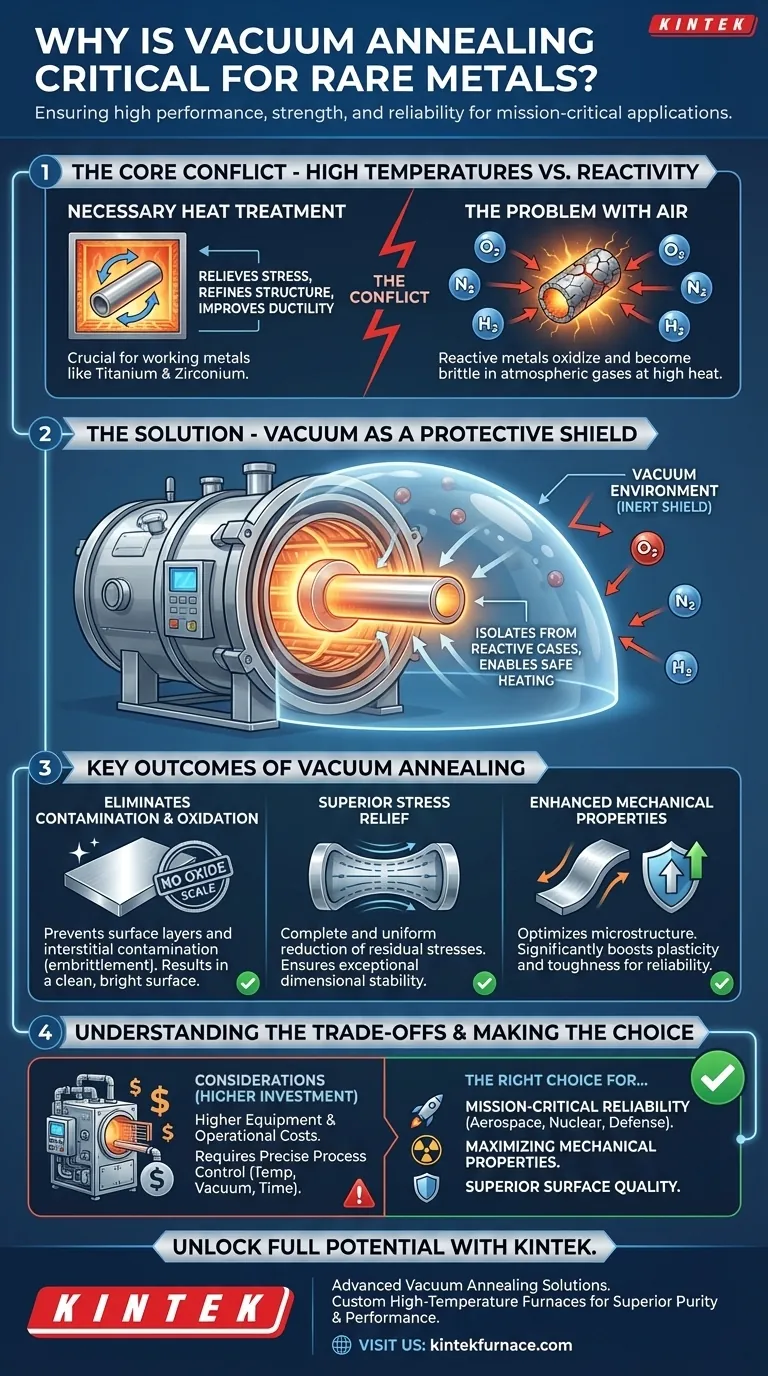

Die zentrale Herausforderung: Reaktivität bei hohen Temperaturen

Um die Bedeutung des Vakuumglühens zu verstehen, müssen wir zunächst den grundlegenden Konflikt zwischen der Notwendigkeit einer Wärmebehandlung und der inhärenten Natur von Seltenerdmetallen begreifen.

Warum eine Wärmebehandlung notwendig ist

Metalle, die bearbeitet wurden – durch Prozesse wie Schmieden, Walzen oder Zerspanen – sammeln erhebliche innere Spannungen an. Diese Restspannungen können das Material instabil machen und es anfällig für Risse oder Verformungen im Laufe der Zeit.

Glühen ist ein Wärmebehandlungsprozess, der es der kristallinen Struktur des Metalls ermöglicht, sich zu entspannen und neu zu formen, wodurch es effektiv in einen stabileren, energieärmeren Zustand „zurückgesetzt“ wird. Dieser Prozess ist entscheidend für die Verbesserung der Duktilität (Flexibilität) und Zähigkeit.

Das Problem mit Luft

Die Herausforderung besteht darin, dass viele Seltenerdmetalle, insbesondere Titan und Zirkonium, bei den für das Glühen erforderlichen hohen Temperaturen extrem reaktiv sind.

Beim Erhitzen in Anwesenheit von Luft reagieren diese Metalle bereitwillig mit Sauerstoff, Stickstoff und sogar Wasserstoff. Diese Reaktion bildet eine harte, spröde Oberflächenschicht (wie eine Oxidschicht), die die mechanischen Eigenschaften und die Ermüdungslebensdauer des Materials erheblich beeinträchtigt.

Das Vakuum als Schutzschild

Vakuumglühen löst dieses Problem, indem es die reaktiven Elemente aus der Gleichung entfernt. Durch die Durchführung der Wärmebehandlung in einem Vakuumofen wird das Material von atmosphärischen Gasen isoliert.

Diese inerte Umgebung ermöglicht es, das Metall auf die notwendige Temperatur zu erhitzen, um Spannungen abzubauen und seine Kornstruktur zu verfeinern, ohne das Risiko schädlicher chemischer Reaktionen.

Wichtige Ergebnisse des Vakuumglühens

Die Durchführung dieses Prozesses im Vakuum liefert mehrere kritische Vorteile, die mit herkömmlichen Wärmebehandlungsmethoden einfach nicht zu erreichen sind.

1. Eliminierung von Kontamination und Oxidation

Der unmittelbarste Vorteil ist eine saubere, helle Oberfläche, frei von Oxidschichten, die sich in einer sauerstoffreichen Umgebung bilden würden.

Noch wichtiger ist, dass dies eine interstitielle Kontamination verhindert, bei der Elemente wie Sauerstoff und Stickstoff in das atomare Gitter des Metalls diffundieren und zu Versprödung führen und das gesamte Bauteil beeinträchtigen.

2. Überragender Spannungsabbau

Indem das Material in einer reinen Umgebung seine Glühtemperatur erreichen kann, ermöglicht der Prozess eine vollständigere und gleichmäßigere Reduzierung von Restspannungen.

Dies führt zu einer außergewöhnlichen Dimensionsstabilität, die für komplexe Komponenten, die während der Montage und des Betriebs präzise Toleranzen einhalten müssen, unerlässlich ist.

3. Verbesserte mechanische Eigenschaften

Das ultimative Ziel des Glühens ist es, die Leistung des Materials zu verbessern. Vakuumglühen ist hierfür bei Seltenerdmetallen einzigartig effektiv.

Durch die Vermeidung von Kontamination und die Ermöglichung eines vollständigen Spannungsabbaus optimiert der Prozess die Mikrostruktur des Materials. Dies verbessert direkt die Plastizität (die Fähigkeit, sich ohne Bruch zu verformen) und die Zähigkeit (die Fähigkeit, Energie vor dem Bruch aufzunehmen), wodurch das Endteil unter anspruchsvollen Bedingungen weitaus zuverlässiger wird.

Die Kompromisse verstehen

Obwohl Vakuumglühen überlegen ist, ist es wichtig, die damit verbundenen Überlegungen zu erkennen. Es ist eine bewusste technische Entscheidung, die durch Notwendigkeit motiviert ist.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen sind von Natur aus komplexer und teurer als Standard-Atmosphärenöfen. Sie erfordern hochentwickelte Pumpsysteme, Dichtungen und Steuerungen, was zu höheren Investitions- und Betriebskosten führt.

Präzise Prozesskontrolle ist nicht verhandelbar

Die Wirksamkeit des Prozesses hängt von einer strengen Kontrolle der Temperatur, der Haltezeit bei Temperatur, der Abkühlgeschwindigkeiten und des erreichten Vakuumniveaus ab. Jede Abweichung von den spezifizierten Parametern kann zu unvollständigem Glühen oder dem Nichterreichen der gewünschten Materialeigenschaften führen.

Es ist keine universelle Anforderung

Für weniger reaktive Metalle oder Anwendungen, bei denen die ultimative Materialleistung keine Frage von Leben und Tod ist, können einfachere und kostengünstigere Methoden wie das Glühen in einer inerten Gasatmosphäre (z. B. Argon) ausreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlung besteht darin, den Prozess an die Leistungsanforderungen des Endbauteils anzupassen.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt (Luft- und Raumfahrt, Verteidigung, Nuklear): Vakuumglühen ist nicht verhandelbar, um die Materialintegrität und die vorhersehbare Leistung zu gewährleisten, die erforderlich sind, um katastrophale Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Eigenschaften liegt: Vakuumglühen bietet die reinste Umgebung, um die höchstmögliche Duktilität, Zähigkeit und Ermüdungslebensdauer aus einer bestimmten Seltenerdmetalllegierung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität und Helligkeit liegt: Der Vakuumprozess verhindert von Natur aus Oxidation und liefert ein sauberes Bauteil, das möglicherweise keine nachfolgenden Oberflächenbehandlungen wie das Beizen erfordert.

Letztendlich ist die Wahl des Vakuumglühens eine Entscheidung, die absolute Integrität des Materials über alle anderen Überlegungen zu stellen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zweck | Schützt Seltenerdmetalle vor atmosphärischer Kontamination während der Hochtemperatur-Wärmebehandlung, um die Materialintegrität zu gewährleisten. |

| Hauptvorteile | Eliminiert Oxidation und Kontamination, baut innere Spannungen ab, verfeinert die Mikrostruktur und verbessert mechanische Eigenschaften wie Duktilität und Zähigkeit. |

| Bediente Industrien | Luft- und Raumfahrt, Kernenergie, Verteidigung und andere missionskritische Anwendungen, die hohe Zuverlässigkeit erfordern. |

| Prozessüberlegungen | Erfordert präzise Kontrolle von Temperatur, Zeit, Abkühlgeschwindigkeiten und Vakuumniveaus; höhere Kosten im Vergleich zu Standardmethoden. |

Erschließen Sie das volle Potenzial Ihrer Seltenerdmetalle mit KINTEKs fortschrittlichen Vakuumglühungslösungen

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um diverse Labore mit hochmodernen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen an das Vakuumglühen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, Kernenergie oder Verteidigung, unsere Expertise stellt sicher, dass Ihre Seltenerdmetalle überragende Reinheit, Spannungsabbau und mechanische Leistung erreichen. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre kritischen Anwendungen maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung