Im Wesentlichen verwandeln moderne Steuerungssysteme einen kundenspezifischen Vakuumofen von einer einfachen Heizkammer in ein intelligentes, automatisiertes und hocheffizientes Fertigungsasset. Sie verbessern die Abläufe, indem sie eine präzise Prozessautomatisierung ermöglichen, wiederholbare Ergebnisse durch benutzerdefinierte Rezepte gewährleisten, umfassende Daten für die Qualitätskontrolle bereitstellen und den Energieverbrauch zur Senkung der Betriebskosten optimieren.

Die Kernfunktion eines fortschrittlichen Steuerungssystems besteht darin, die Variabilität zu eliminieren. Durch die systematische Verwaltung jedes kritischen Parameters – von Temperaturanstiegsraten bis zu Gasdruck – stellt es sicher, dass jeder Produktionszyklus eine exakte Replik des vorherigen ist und verwandelt einen handwerklichen Prozess in einen zuverlässigen industriellen Prozess.

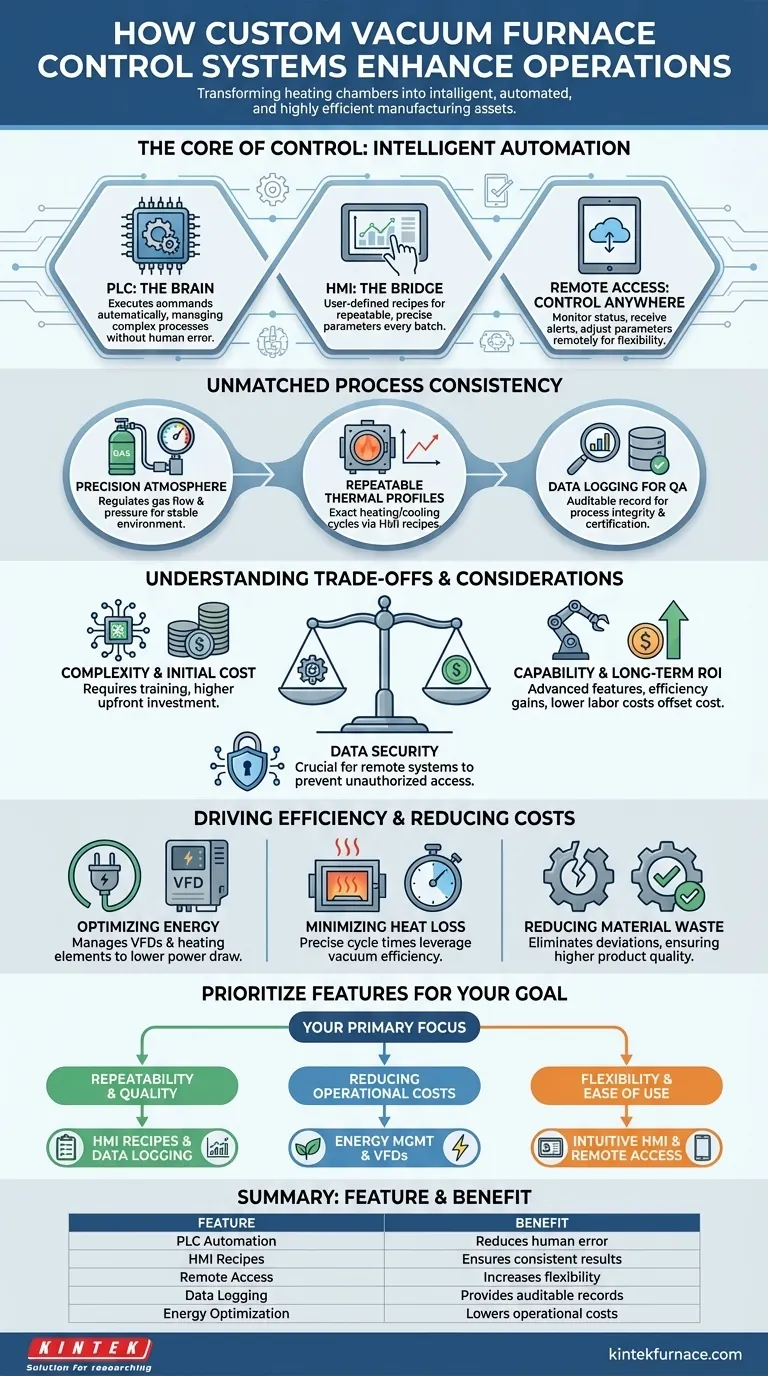

Der Kern der Steuerung: Von manuell zu automatisiert

Die Grundlage der Leistung eines modernen Vakuumofens ist sein Steuerungssystem. Dieses System fungiert als zentrales Nervensystem, das alle Funktionen koordiniert, um ein spezifisches, wiederholbares Ergebnis zu erzielen.

SPS: Das Gehirn des Betriebs

Eine Speicherprogrammierbare Steuerung (SPS) ist der Industriecomputer im Herzen des Systems. Sie führt Befehle automatisch aus und verwaltet alles von Ventilpositionen bis zur Heizleistung. Dies eliminiert das Potenzial für menschliche Fehler in komplexen, mehrstufigen Prozessen.

HMI: Die Brücke zum Bediener

Die Mensch-Maschine-Schnittstelle (HMI) bietet eine intuitive grafische Anzeige für Bediener. Über die HMI können Benutzer spezifische benutzerdefinierte Prozessrezepte erstellen, speichern und starten, um sicherzustellen, dass für jede Charge genau dieselben Parameter verwendet werden.

Fernzugriff: Steuerung von überall

Moderne Systeme umfassen oft Fernsteuerungsfunktionen. Dies ermöglicht es Bedienern und Ingenieuren, den Prozessstatus zu überwachen, Warnungen zu erhalten und sogar Parameter über einen Computer oder ein mobiles Gerät anzupassen, was die betriebliche Flexibilität und Reaktionszeit erhöht.

Erzielung unübertroffener Prozesskonsistenz

Das primäre Ziel eines hochentwickelten Steuerungssystems ist es, zu gewährleisten, dass der Materialbehandlungsprozess stabil und perfekt wiederholbar ist.

Präzise Atmosphärenkontrolle

Für Prozesse, die spezifische Gasumgebungen erfordern, ist das Steuerungssystem von entscheidender Bedeutung. Es verwendet Sensoren und Steuerungen, um Gasdurchflussraten, -gemische und Druckniveaus präzise zu regulieren und so eine außergewöhnlich stabile Prozessumgebung zu schaffen.

Wiederholbare thermische Profile

Über die HMI-Rezepte definieren Bediener die genauen Heizraten, Haltezeiten und Abkühlprofile. Die SPS führt dieses thermische Profil dann fehlerfrei aus und stellt sicher, dass jedes Teil den identischen Wärmebehandlungszyklus durchläuft.

Datenprotokollierung zur Qualitätssicherung

Steuerungssysteme überwachen und speichern kontinuierlich alle kritischen Prozessdaten. Diese Informationen können zur Analyse exportiert werden und liefern eine überprüfbare Aufzeichnung, die die Prozessintegrität validiert und für die Qualitätssicherung und Zertifizierung unerlässlich ist.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, bringen fortschrittliche Steuerungssysteme Faktoren mit sich, die sorgfältig abgewogen werden müssen. Wahre Expertise liegt im Verständnis dieser Gleichgewichte.

Komplexität vs. Leistungsfähigkeit

Ein sehr leistungsfähiges System ist naturgemäß komplexer. Bediener und Wartungspersonal benötigen eine angemessene Schulung, um das volle Potenzial des Systems auszuschöpfen und effektiv Fehler zu beheben.

Anfangskosten vs. langfristiger ROI

Öfen mit fortschrittlichen Steuerungssystemen erfordern eine höhere Anfangsinvestition. Diese Kosten werden jedoch oft schnell durch langfristige Erträge aus erhöhter Energieeffizienz, reduzierten Ausschussraten und geringeren Arbeitskosten durch Automatisierung ausgeglichen.

Datensicherheit für Fernsysteme

Die Ermöglichung des Fernzugriffs eröffnet einen potenziellen Vektor für Sicherheitsverletzungen. Es ist entscheidend, robuste Netzwerksicherheitsmaßnahmen zu implementieren, um das Steuerungssystem vor unbefugtem Zugriff zu schützen.

Steigerung der Effizienz und Senkung der Betriebskosten

Ein wesentlicher Vorteil eines gut integrierten Steuerungssystems ist sein direkter Einfluss auf das Endergebnis durch erhebliche Effizienzsteigerungen.

Optimierung des Energieverbrauchs

Steuerungen verwalten energiesparende Technologien wie Frequenzumrichter (VFDs), die den Stromverbrauch von Pumpen und Ventilatoren optimieren. Sie gewährleisten auch die effizienteste Nutzung fortschrittlicher Heizelemente und Isoliermaterialien.

Minimierung des Wärmeverlusts

Durch die präzise Verwaltung der Zykluszeiten nutzt das System die inhärente Effizienz der Vakuumumgebung, die den Wärmeverlust durch Konvektion minimiert. In Mehrkammerkonstruktionen stellen Steuerungen sicher, dass die Wärme ausschließlich für die Teile verwendet wird, wodurch die Notwendigkeit entfällt, die gesamte Kammer für jede Charge erneut zu erwärmen.

Reduzierung des Materialausschusses

Prozesskonsistenz führt direkt zu höherer Produktqualität und weniger Ausschussteilen. Durch die Eliminierung von Prozessabweichungen reduzieren Steuerungssysteme den Materialausschuss und die damit verbundenen Kosten für Nacharbeit oder Schrott drastisch.

Wie Sie Steuerungsfunktionen für Ihr Ziel priorisieren

Die ideale Konfiguration des Steuerungssystems hängt vollständig von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualitätssicherung liegt: Investieren Sie in ein System mit robustem HMI-Rezeptmanagement und umfassender, leicht exportierbarer Datenprotokollierung.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Priorisieren Sie Steuerungen, die mit Frequenzumrichtern (VFDs) integriert sind und den Energieverbrauch verwalten, insbesondere bei Mehrkammerofenkonfigurationen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Benutzerfreundlichkeit liegt: Suchen Sie nach Systemen mit einer intuitiven HMI, umfangreicher Rezeptspeicherung und sicheren Fernzugriffsfunktionen für die Überwachung vor Ort.

Letztendlich hebt die Integration des richtigen Steuerungssystems Ihren Wärmebehandlungsprozess von einem Kostenfaktor zu einem deutlichen Wettbewerbsvorteil.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| SPS-Automatisierung | Reduziert menschliche Fehler und gewährleistet die präzise Ausführung komplexer Prozesse |

| HMI-Rezepte | Ermöglicht benutzerdefinierte Parameter für konsistente, wiederholbare Ergebnisse |

| Fernzugriff | Ermöglicht Überwachung und Anpassungen von überall, erhöht die Flexibilität |

| Datenprotokollierung | Bietet überprüfbare Aufzeichnungen für Qualitätssicherung und Zertifizierung |

| Energieoptimierung | Nutzt Frequenzumrichter (VFDs) und effiziente Designs zur Senkung der Betriebskosten |

Bereit, Ihre Wärmebehandlung mit intelligenten Steuerungssystemen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Wiederholbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität