Im Kern ist das Ofenlöten die Verbindungstechnologie der Wahl für Branchen, in denen ein Bauteilausfall keine Option ist. Es wird am häufigsten in der Luft- und Raumfahrt, Automobilindustrie, Medizintechnik, Elektronik sowie im Werkzeug- und Formenbau eingesetzt, um starke, zuverlässige und komplexe Baugruppen herzustellen. Der Prozess ist unerlässlich für die Fertigung von allem, von Turbinenschaufeln für Flugzeugtriebwerke bis hin zu kritischen medizinischen Implantaten.

Die weite Verbreitung des Ofenlötens ist kein Zufall. Es ist die definitive Lösung für Anwendungen, die hochfeste, saubere und oft hermetisch dichte Verbindungen erfordern, insbesondere beim Verbinden komplexer Formen oder unterschiedlicher Materialien, die nicht zuverlässig geschweißt werden können.

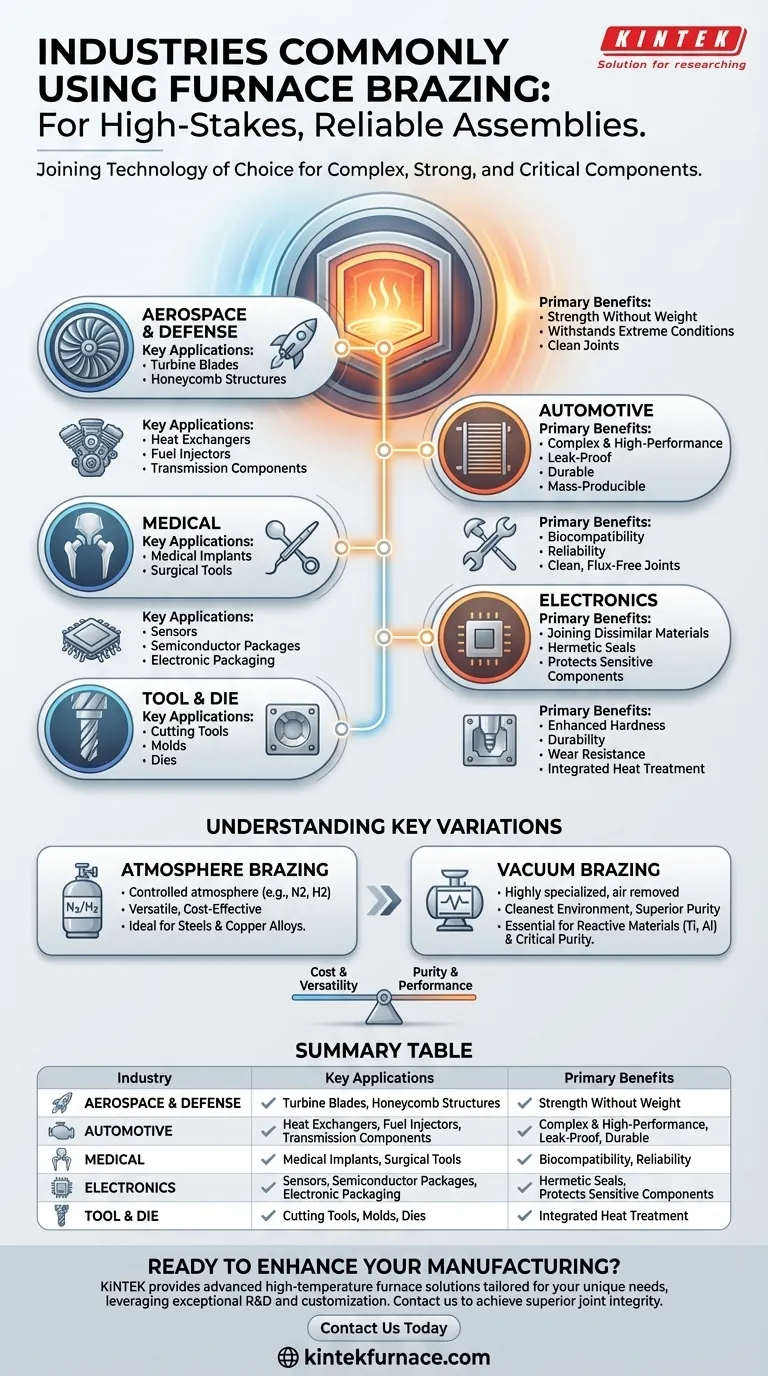

Warum diese Branchen auf Ofenlöten setzen

Das Ofenlöten löst spezifische, hochriskante technische Herausforderungen, die in der modernen Fertigung häufig vorkommen. Die kontrollierte Heiz- und Kühlumgebung ermöglicht die Schaffung spannungsfreier Verbindungen mit außergewöhnlicher Integrität.

Luft- und Raumfahrt und Verteidigung: Für Festigkeit ohne Gewicht

In der Luft- und Raumfahrt zählt jedes Gramm, aber auch die strukturelle Integrität. Ofenlöten, insbesondere das Vakuumlöten, wird zur Herstellung leichter und dennoch unglaublich starker Komponenten eingesetzt.

Dieser Prozess ermöglicht das Verbinden dünnwandiger Abschnitte und komplexer Baugruppen, wie Turbinenschaufeln und Wabenstrukturen, ohne die Grundmaterialien zu verformen oder zu schwächen. Die resultierenden Verbindungen sind sauber, stark und können extremen Temperaturen und Vibrationen standhalten.

Automobilindustrie: Für komplexe und hochleistungsfähige Teile

Die Automobilindustrie verwendet Ofenlöten zur Massenproduktion komplexer Baugruppen, die langlebig und leckagesicher sein müssen.

Zu den Schlüsselanwendungen gehören Wärmetauscher, Kraftstoffeinspritzdüsen und Getriebekomponenten. Die Fähigkeit des Füllmetalls, durch Kapillarwirkung in enge Fugen zu fließen, macht es perfekt für die Schaffung der komplizierten Wege, die in diesen Teilen erforderlich sind.

Medizintechnik: Für Biokompatibilität und Zuverlässigkeit

Wenn eine Komponente in den menschlichen Körper implantiert wird, sind Materialreinheit und Fugenintegrität von größter Bedeutung. Vakuumofenlöten ist der Standard für viele medizinische Geräte.

Der Prozess erzeugt außergewöhnlich saubere, flussmittelfreie Verbindungen, die verhindern, dass Verunreinigungen in den Körper gelangen. Dies ist entscheidend für die Herstellung von medizinischen Implantaten und chirurgischen Instrumenten, bei denen Biokompatibilität und absolute Zuverlässigkeit nicht verhandelbar sind.

Elektronik: Zum Verbinden unähnlicher Materialien

Die Elektronikindustrie muss oft Metalle mit Nichtmetallen, wie Keramiken, verbinden, die sehr unterschiedliche Wärmeausdehnungskoeffizienten aufweisen. Das Ofenlöten zeichnet sich hier aus.

Es wird zur Herstellung von Sensoren, Halbleitergehäusen und anderen elektronischen Verpackungen verwendet. Durch sorgfältige Steuerung des Heiz- und Kühlzyklus erzeugt der Prozess eine starke, hermetische Abdichtung zwischen Materialien wie Keramik und Kupfer, um empfindliche Elektronik zu schützen.

Werkzeug- und Formenbau: Für Härte und Haltbarkeit

In der Werkzeug- und Formenbauindustrie ist die Lebensdauer eines Werkzeugs direkt an seine Härte und Verschleißfestigkeit gebunden.

Ofenlöten wird verwendet, um superharte Materialien wie Wolframkarbid an Stahlschenkeln für Schneidwerkzeuge, Formen und Gesenke zu befestigen. Der Prozess verbindet nicht nur die Materialien, sondern kann auch mit einer Wärmebehandlung integriert werden, um die Gesamthärte und Haltbarkeit des fertigen Werkzeugs zu verbessern.

Verständnis der wichtigsten Varianten

Obwohl oft als einziger Prozess diskutiert, schafft die Umgebung im Ofen eine kritische Unterscheidung. Die Wahl zwischen einer aktiven Atmosphäre oder einem Vakuum bestimmt die endgültigen Eigenschaften der Verbindung.

Atmosphärenlöten

Dies ist die häufigste Form, bei der der Ofen mit einer kontrollierten Atmosphäre (wie Stickstoff, Wasserstoff oder einer Mischung) gefüllt wird, um Oxidation zu verhindern. Es ist eine robuste und kostengünstige Methode, die für eine Vielzahl von Materialien geeignet ist, insbesondere für Stähle und Kupferlegierungen.

Vakuumlöten

Bei diesem hochspezialisierten Prozess werden fast die gesamte Luft und die Gase aus der Ofenkammer entfernt, wodurch ein Vakuum entsteht. Dies ist die sauberste mögliche Umgebung zum Löten.

Vakuumlöten ist unerlässlich für das Verbinden reaktiver Materialien wie Titan und Aluminium oder für Anwendungen, die höchste Reinheit erfordern, wie in der Luft- und Raumfahrt sowie in der Medizintechnik. Es erzeugt helle, saubere Teile, die keine Reinigung nach dem Löten benötigen.

Der zentrale Kompromiss: Kosten vs. Reinheit

Die Wahl ist ein klassischer technischer Kompromiss. Das Atmosphärenlöten ist ein vielseitiges Arbeitspferd für viele industrielle Anwendungen. Das Vakuumlöten bietet überragende Sauberkeit und Leistung für missionskritische Teile, ist aber mit höheren Ausrüstungs- und Verarbeitungskosten verbunden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Ofenlöten zu Ihrem Projekt passt, berücksichtigen Sie die Hauptanforderung der Verbindung des Bauteils.

- Wenn Ihr Hauptaugenmerk auf hochfesten, leichten Komponenten liegt: Ofenlöten ist ideal, insbesondere das Vakuumverfahren, das ausgiebig in der Luft- und Raumfahrt eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien wie Keramiken und Metalle liegt: Dieser Prozess ist eine führende Lösung, die entscheidend für die Schaffung hermetischer Abdichtungen in der Elektronik ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, leckagesicherer Baugruppen liegt: Ofenlöten zeichnet sich durch das Verbinden komplizierter Teile aus, wie sie in automobilen Wärmetauschern zu finden sind.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und absoluter Fugenintegrität liegt: Vakuumofenlöten ist der Standard für kritische medizinische Implantate, bei denen Reinheit unerlässlich ist.

Letztendlich ist das Ofenlöten die grundlegende Technologie, die viele der fortschrittlichsten Produkte des modernen Ingenieurwesens ermöglicht.

Übersichtstabelle:

| Branche | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Wabenstrukturen | Leicht, hochfest, widersteht extremen Bedingungen |

| Automobil | Wärmetauscher, Kraftstoffeinspritzdüsen | Leckagesicher, langlebig, massenproduzierbar |

| Medizintechnik | Implantate, chirurgische Instrumente | Biokompatibel, sauber, flussmittelfreie Verbindungen |

| Elektronik | Sensoren, Halbleitergehäuse | Verbindet unähnliche Materialien, hermetische Abdichtungen |

| Werkzeug- und Formenbau | Schneidwerkzeuge, Formen, Gesenke | Erhöhte Härte, Haltbarkeit, Verschleißfestigkeit |

Bereit, Ihre Fertigung mit zuverlässigen Ofenlöt-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Automobil, Medizintechnik, Elektronik sowie Werkzeug- und Formenbau zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überragende Fugenintegrität und Effizienz in Ihren Projekten zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität