In der Werkzeug- und Formenbauindustrie ist das Ofenlöten ein entscheidender Prozess, der zum Verbinden von Komponenten für Formen, Matrizen und Schneidwerkzeuge verwendet wird. Diese Methode dient nicht nur zur Herstellung dieser Artikel, sondern auch zur erheblichen Verbesserung ihrer Härte und Verschleißfestigkeit, wodurch ihre Lebensdauer verlängert und die Gesamteffizienz der Fertigung verbessert wird. Es ist auch eine Schlüsselstrategie für die Reparatur und Überholung hochwertiger, abgenutzter Werkzeuge.

Ofenlöten ist mehr als nur eine einfache Verbindungstechnik; es ist ein strategischer Fertigungsprozess, der eine vollständige metallurgische Verbindung schafft. Dies führt zu Werkzeugen und Matrizen, die oft stärker, dimensionsstabiler und langlebiger sind als die, die mit anderen Methoden hergestellt wurden.

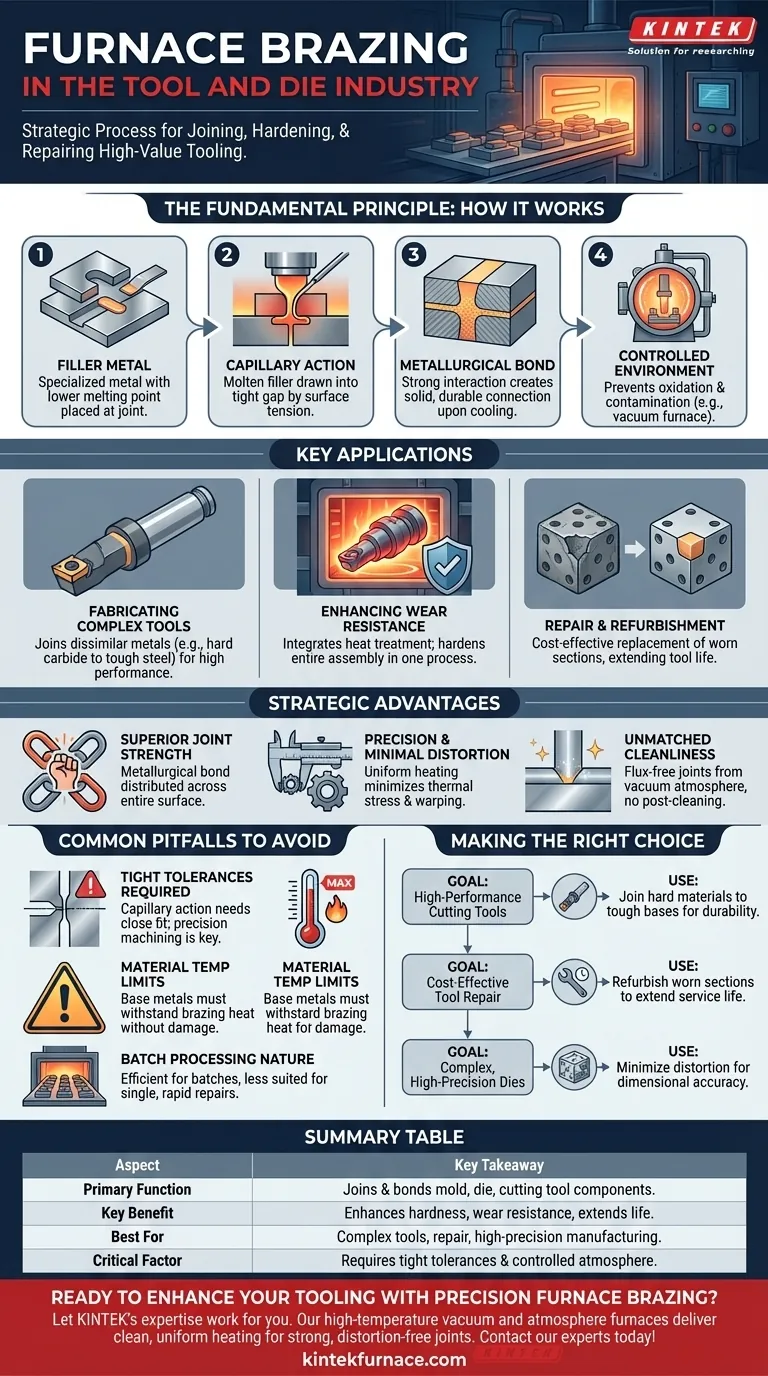

Das Grundprinzip: Wie Ofenlöten funktioniert

Ofenlöten ist ein präziser und hochkontrollierter Prozess. Er beruht auf einigen Kernprinzipien, um eine außergewöhnlich starke und saubere Verbindung zwischen Metallkomponenten herzustellen.

Die Rolle des Füllmetalls

Bei dem Verfahren wird ein spezielles Füllmetall mit einem Schmelzpunkt verwendet, der niedriger ist als der der zu verbindenden Grundmetalle. Dieses Füllmaterial wird vor dem Erhitzen der Baugruppe an der Verbindungsstelle platziert.

Die Kraft der Kapillarwirkung

Im Ofen wird die gesamte Baugruppe gleichmäßig erhitzt. Wenn die Temperatur den Schmelzpunkt des Füllmetalls erreicht, verflüssigt es sich und wird durch einen Prozess namens Kapillarwirkung in den engen Spalt zwischen den beiden Grundteilen gezogen.

Erstellung einer metallurgischen Verbindung

Wenn das geschmolzene Füllmaterial mit den heißen Oberflächen der Grundmetalle interagiert, bildet es eine metallurgische Verbindung. Beim Abkühlen erstarrt das Füllmaterial und bildet eine einzige, feste Komponente, bei der die Verbindung oft so stark ist wie die Materialien, die sie verbindet.

Die kontrollierte Umgebung

Dieser gesamte Prozess findet in einer kontrollierten Atmosphäre statt, z. B. in einem Vakuumofen. Dies verhindert Oxidation und Kontamination und gewährleistet eine reine, starke und zuverlässige Verbindung, die frei von Verunreinigungen ist.

Wichtige Anwendungen in der Werkzeug- und Formenbaufertigung

Die einzigartigen Eigenschaften des Ofenlötens machen es ideal für die anspruchsvollen Anforderungen der Werkzeug- und Formenbauindustrie, wo Leistung und Langlebigkeit an erster Stelle stehen.

Herstellung komplexer Werkzeuge

Ofenlöten eignet sich hervorragend zum Verbinden unterschiedlicher Metalle. Dies ermöglicht es Herstellern, ein sehr hartes Material wie Wolframcarbid für eine Schneide mit einem zäheren, duktileren Stahlschaft zu verbinden, wodurch ein einziges Hochleistungs-Werkzeug entsteht, das für seine Aufgabe optimiert ist.

Verbesserung der Verschleißfestigkeit

Die hohen Temperaturen beim Ofenlöten können in Wärmebehandlungszyklen integriert werden. Dies ermöglicht das Verbinden und Härten einer gesamten Werkzeugbaugruppe in einem einzigen, effizienten Prozess, wodurch überlegene Härte und Verschleißfestigkeit gewährleistet werden.

Reparatur und Überholung

Anstatt eine teure Matrize mit einem verschlissenen oder beschädigten Teil wegzuwerfen, kann das Ofenlöten verwendet werden, um nur die ausgefallene Komponente zu ersetzen. Dies ist eine äußerst kostengünstige Methode zur Verlängerung der Lebensdauer wertvoller Werkzeugbestände.

Verständnis der strategischen Vorteile

Die Wahl des Ofenlötens gegenüber anderen Fügeverfahren wie dem Schweißen bietet mehrere deutliche Vorteile, die für hochpräzise Werkzeuge entscheidend sind.

Überlegene Verbindungsfestigkeit

Die beim Löten entstehende metallurgische Verbindung verteilt sich über die gesamte Verbindungsfläche und führt zu außergewöhnlicher Festigkeit und Widerstandsfähigkeit gegen Vibrationen und Stöße.

Präzision und minimale Verformung

Da die gesamte Baugruppe in einem Ofen gleichmäßig erhitzt und abgekühlt wird, werden thermische Spannungen minimiert. Dies verhindert die Verformung, die bei lokaler Erwärmung durch Schweißen auftreten kann, was für die Einhaltung der engen Toleranzen von Formen und Matrizen entscheidend ist.

Unübertroffene Sauberkeit

Die Vakuum- oder kontrollierte Atmosphäre erzeugt außergewöhnlich saubere, flussmittelfreie Verbindungen. Dies eliminiert die Notwendigkeit einer umfangreichen Nachbearbeitung und gewährleistet die Integrität des Endwerkzeugs.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl leistungsfähig, ist der Prozess nicht ohne spezifische Anforderungen und Einschränkungen. Das Verständnis dieser ist der Schlüssel zur erfolgreichen Umsetzung.

Anforderung an enge Toleranzen

Die Kapillarwirkung hängt von einem sehr engen Sitz der zu verbindenden Teile ab. Das bedeutet, dass die Komponenten mit hoher Präzision bearbeitet werden müssen, um sicherzustellen, dass das Füllmetall korrekt fließt und eine solide Verbindung bildet.

Temperaturgrenzen der Materialien

Die Grundmetalle selbst müssen der Löttemperatur standhalten, ohne beschädigt zu werden. Die Materialauswahl für die Werkzeugkomponenten muss die Hitze des Lötzyklus berücksichtigen.

Chargenverarbeitungsnatur

Ofenlöten ist ein Chargenprozess, was bedeutet, dass mehrere Teile normalerweise in einem einzigen Ofenzyklus bearbeitet werden. Dies macht es für die Produktion sehr effizient, aber weniger geeignet für eine einzelne, schnelle Reparatur im Vergleich zu einer schnellen Schweißarbeit.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess effektiv anzuwenden, richten Sie Ihre Wahl an Ihrem spezifischen Fertigungs- oder Wartungsziel aus.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Schneidwerkzeugen liegt: Verwenden Sie Ofenlöten, um harte Materialien wie Karbid mit zäheren Grundmetallen für überlegene Verschleißfestigkeit und Haltbarkeit zu verbinden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Werkzeugreparatur liegt: Nutzen Sie diesen Prozess, um teure Matrizen und Formen zu überholen, indem Sie nur die verschlissenen Teile ersetzen, wodurch ihre Lebensdauer drastisch verlängert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochpräziser Matrizen liegt: Wählen Sie Ofenlöten, um thermische Verformungen zu minimieren und die Maßgenauigkeit und Integrität komplexer Geometrien zu gewährleisten.

Indem Sie Ofenlöten als integrierten Herstellungs- und Wärmebehandlungsprozess verstehen, können Sie den Wert und die Leistung Ihrer Werkzeugbestände erheblich steigern.

Zusammenfassungstabelle:

| Aspekt | Schlüsselbotschaft |

|---|---|

| Hauptfunktion | Verbindet und fügt Komponenten für Formen, Matrizen und Schneidwerkzeuge metallurgisch zusammen. |

| Hauptvorteil | Verbessert Härte, Verschleißfestigkeit und verlängert die Werkzeuglebensdauer. |

| Am besten geeignet für | Herstellung komplexer Werkzeuge, kostengünstige Reparatur und hochpräzise Fertigung. |

| Entscheidender Faktor | Erfordert enge Passtoleranzen der Teile und eine kontrollierte Atmosphäre (z. B. Vakuum). |

Sind Sie bereit, Ihre Werkzeuge mit präzisem Ofenlöten zu verbessern?

Unsere Hochtemperatur-Vakuum- und Atmosphärenöfen sind darauf ausgelegt, die saubere, gleichmäßige Erwärmung zu liefern, die für die Herstellung starker, verzugsfreier Lötverbindungen unerlässlich ist. Ob Sie neue Hochleistungs-Werkzeuge herstellen oder wertvolle Matrizen überholen, unsere Lösungen sind auf Zuverlässigkeit und Wiederholbarkeit ausgelegt.

Lassen Sie die Expertise von KINTEK für sich arbeiten. Wir bieten robuste und anpassbare Ofensysteme, um die anspruchsvollen Anforderungen der Werkzeug- und Formenbauindustrie zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Löt- und Wärmebehandlungsprozesse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung