Im Wesentlichen zeichnen sich Hochtemperatur-Vakuumöfen durch ihre Fähigkeit aus, extreme Temperaturen zu erreichen, eine ultrareine Vakuumumgebung zu schaffen und eine präzise, wiederholbare Kontrolle über den gesamten Prozess zu gewährleisten. Sie sind für Betriebsbereiche von 800 °C bis über 3.000 °C (1.500–5.400 °F) ausgelegt, wobei atmosphärische Gase entfernt werden, die sonst empfindliche Materialien während des Erhitzens kontaminieren oder mit ihnen reagieren würden.

Ein Hochtemperatur-Vakuumofen ist mehr als nur ein Ofen. Er ist eine hochtechnische Umgebung, die darauf ausgelegt ist, Materialeigenschaften, Reinheitsgrade und Oberflächengüten zu erreichen, die in Gegenwart atmosphärischer Gase schlichtweg unmöglich wären.

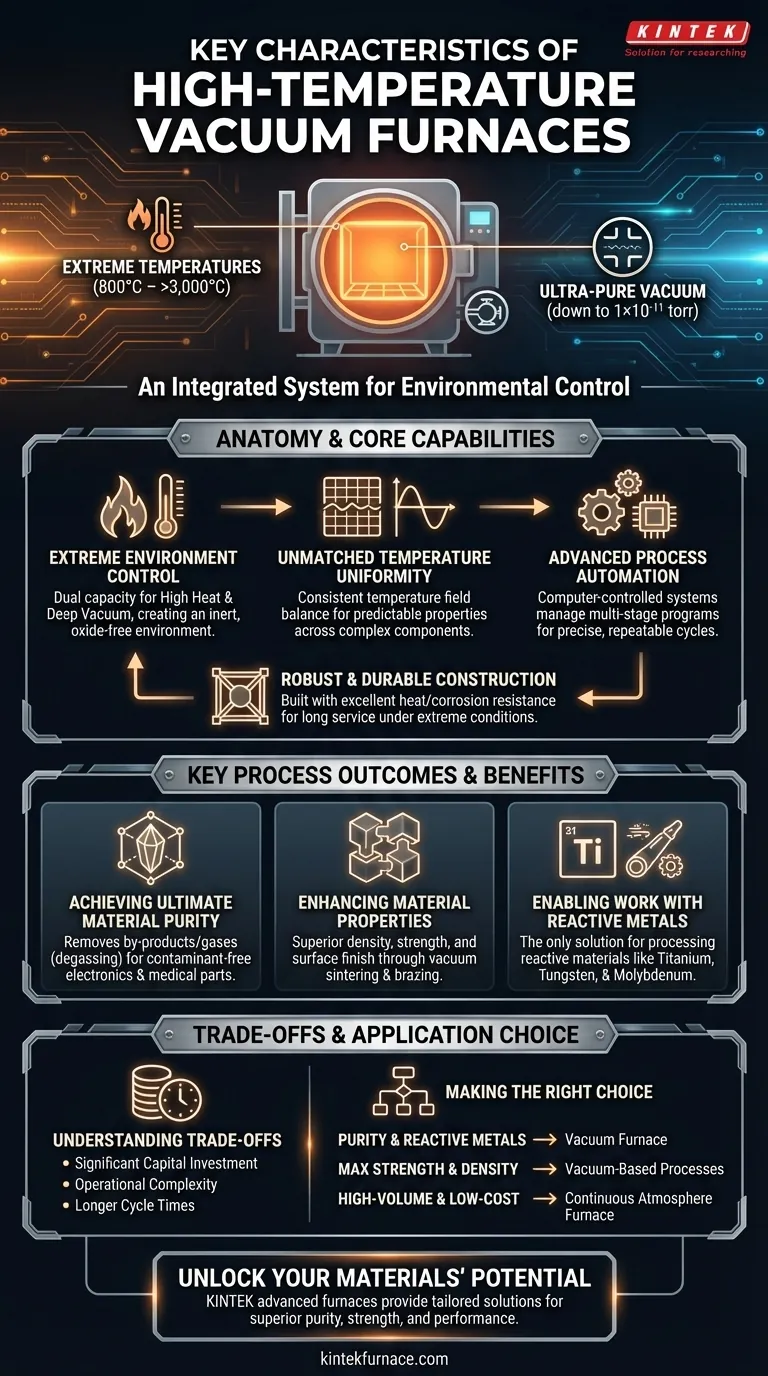

Die Anatomie eines Hochtemperatur-Vakuumofens

Um ihren Wert zu verstehen, muss man über die Hitze hinausblicken und den Ofen als integriertes System zur Umweltkontrolle betrachten. Seine Schlüsselmerkmale wirken zusammen, um Ergebnisse zu erzielen, die auf andere Weise unerreichbar sind.

Extreme Umgebungssteuerung

Die doppelte Fähigkeit für hohe Hitze und tiefes Vakuum ist das grundlegende Merkmal. Temperaturen können 3.000 °C überschreiten, während Vakuumsysteme Werte von bis zu 1×10−11 Torr erreichen können.

Diese Kombination schafft eine inerte Umgebung, die Oxidation und andere chemische Reaktionen verhindert, die in einem Standardatmosphärenofen auftreten würden.

Unübertroffene Temperaturgleichmäßigkeit

Diese Öfen sind für eine außergewöhnliche Temperaturfeldbalance ausgelegt. Dies gewährleistet, dass die Temperatur über die gesamte Heizzone hinweg konstant ist.

Gleichmäßigkeit ist entscheidend für die Behandlung komplexer Komponenten, da sie garantiert, dass jeder Abschnitt des Teils genau das gleiche thermische Profil erhält und somit konsistente, vorhersagbare Materialeigenschaften erreicht.

Fortschrittliche Prozessautomatisierung

Moderne Vakuumöfen werden durch computergesteuerte Systeme geregelt, die Temperatur, Vakuumniveau und Gasfluss verwalten.

Dies ermöglicht mehrstufige Programme, die Heizrampen, Haltezeiten und schnelle Abkühlung oder Abschreckung präzise steuern. Das Ergebnis ist eine unübertroffene Prozesswiederholbarkeit, die für die Qualitätskontrolle in kritischen Industrien unerlässlich ist.

Robuste und langlebige Konstruktion

Diese Systeme sind für eine lange Lebensdauer unter extremen Bedingungen gebaut. Sie zeichnen sich durch hervorragende Hitze- und Korrosionsbeständigkeit, geringe Wärmeleitfähigkeit zur Aufrechterhaltung der Effizienz und stabile chemische Eigenschaften aus, um eine Verunreinigung des Arbeitsgutes zu vermeiden.

Warum diese Umgebung wichtig ist: Wichtige Prozessergebnisse

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu überlegenen Ergebnissen für anspruchsvolle Materialien und Anwendungen.

Erzielung ultimativer Materialreinheit

Das Vakuum entfernt aktiv Nebenprodukte und eingeschlossene Gase aus dem Material während des Erhitzens, ein Prozess, der als Entgasung bekannt ist.

Dies verhindert Kontamination und führt zu einem Endprodukt mit deutlich höherer Reinheit, was für Elektronik, medizinische Implantate und Forschungsanwendungen entscheidend ist.

Verbesserung der Materialeigenschaften

Prozesse wie Vakuumsintern und Vakuumlöten erzeugen Teile mit überlegenen physikalischen Eigenschaften. Die Abwesenheit von Atmosphäre ermöglicht eine bessere Partikelhaftung und Diffusion.

Dies führt zu fertigen Komponenten mit höherer Dichte, größerer Festigkeit und einer verbesserten Oberflächengüte im Vergleich zu Teilen, die in Atmosphäre bearbeitet wurden.

Ermöglicht die Arbeit mit reaktiven Metallen

Viele fortschrittliche Materialien sind hochreaktiv mit Sauerstoff, insbesondere bei hohen Temperaturen.

Ein Vakuumofen ist die einzig praktikable Lösung für die Verarbeitung reaktiver Metalle wie Titan, Wolfram und Molybdän, die für die Luft- und Raumfahrt- sowie die medizinische Industrie von grundlegender Bedeutung sind.

Die Kompromisse verstehen

Obwohl leistungsstark, sind diese Öfen ein Spezialwerkzeug. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Erheblicher Kapitalaufwand

Die Kombination aus hochtemperaturfesten Materialien, ausgeklügelten Vakuumpumpen und fortschrittlichen Steuerungssystemen macht diese Öfen zu einer erheblichen Kapitalinvestition.

Betriebliche Komplexität

Dies sind keine einfachen "einstellen und vergessen"-Maschinen. Sie erfordern geschultes Personal zur Verwaltung der Prozesszyklen und strenge Wartungsprotokolle, um die Vakuumsysteme, Dichtungen und Heizelemente in optimalem Zustand zu halten.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums erfordert eine "Pump-Down"-Phase, bevor das Erhitzen beginnen kann. Dies, kombiniert mit kontrollierten Abkühlzyklen, führt oft zu längeren Gesamtprozesszeiten im Vergleich zu herkömmlichen Atmosphärenöfen, was die Durchsatzleistung beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Hochtemperatur-Vakuumofens hängt vollständig von den spezifischen Anforderungen Ihres Materials und Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Verarbeitung reaktiver Metalle liegt: Ein Vakuumofen ist unverzichtbar, da er die inerte Umgebung bietet, die zur Verhinderung von Oxidation und Kontamination notwendig ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit und Dichte liegt: Vakuum-basierte Prozesse wie Sintern und Wärmebehandlung bieten überlegene metallurgische Eigenschaften im Vergleich zu herkömmlichen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Großserien-, kostengünstigen Behandlung gängiger Legierungen liegt: Ein einfacherer, kontinuierlicher Atmosphärenofen kann eine praktischere und kostengünstigere Lösung sein.

Indem Sie diese Kernmerkmale verstehen, können Sie bestimmen, wann die Präzision und Reinheit eines Vakuumofens eine notwendige Investition für Ihre anspruchsvollsten Anwendungen ist.

Übersichtstabelle:

| Merkmal | Beschreibung |

|---|---|

| Extremer Temperaturbereich | Arbeitet von 800 °C bis über 3.000 °C für Hochtemperaturanwendungen |

| Tiefe Vakuumumgebung | Erreicht Werte bis zu 1×10⁻¹¹ Torr, um Oxidation und Kontamination zu verhindern |

| Temperaturgleichmäßigkeit | Sorgt für eine gleichmäßige Erwärmung in der gesamten Zone für vorhersagbare Ergebnisse |

| Prozessautomatisierung | Computergesteuerte Systeme für präzise, wiederholbare Heiz- und Kühlzyklen |

| Robuste Konstruktion | Gebaut mit hitze- und korrosionsbeständigen Materialien für lange Lebensdauer |

| Materialreinheitsverbesserung | Entfernt Gase und Nebenprodukte, ideal für reaktive Metalle und empfindliche Materialien |

| Betriebliche Überlegungen | Hoher Kapitalaufwand, qualifizierte Bedienung erforderlich und längere Zykluszeiten |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Vakuumöfen von KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung beliefern wir diverse Labore mit maßgeschneiderten Lösungen, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Reinheit, Festigkeit und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse verbessern und unübertroffene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung