Im Kern ist die Vakuumwärmebehandlung der Prozess des Erhitzens und Abkühlens von Metallen in einem Ofen, in dem die Atmosphäre auf nahezu Vakuum evakuiert wurde. Diese grundlegende Änderung – das Entfernen von Sauerstoff und anderen reaktiven Gasen – verhindert Oberflächenreaktionen wie Oxidation und Entkohlung. Das Ergebnis ist eine Komponente mit einer von Natur aus sauberen, hellen Oberfläche und überlegenen, einheitlich verbesserten mechanischen Eigenschaften wie Härte und Zähigkeit.

Der grundlegende Vorteil der Vakuumwärmebehandlung besteht nicht nur darin, ein sauberes Teil zu erzeugen; es geht darum, eine beispiellose Prozesskontrolle zu erreichen. Durch die Beseitigung atmosphärischer Variablen liefert der Prozess eine außergewöhnliche Gleichmäßigkeit und Wiederholbarkeit, was zu leistungsfähigeren und zuverlässigeren Komponenten führt.

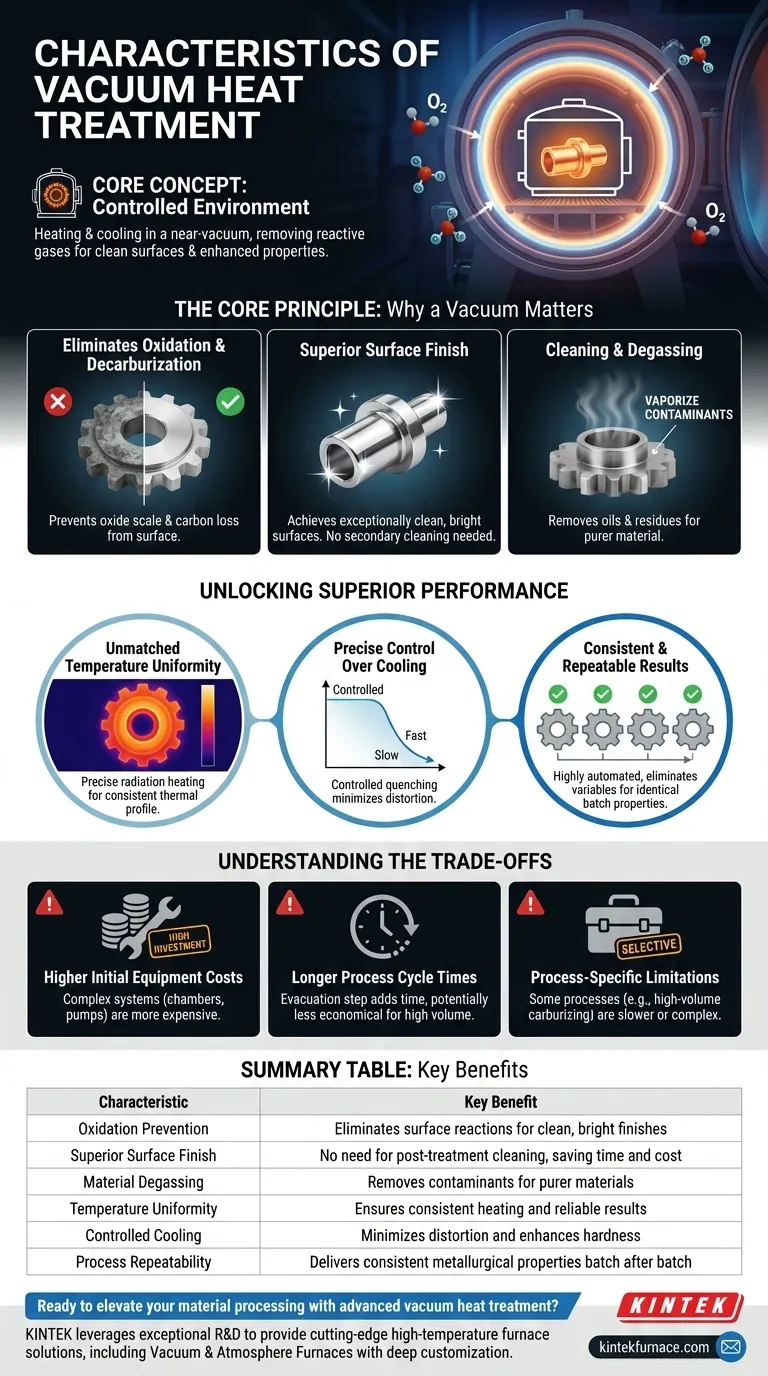

Das Kernprinzip: Warum ein Vakuum wichtig ist

Das bestimmende Merkmal dieses Prozesses ist die kontrollierte Umgebung. Das Entfernen der Atmosphäre verändert grundlegend, wie sich Hitze auf das Material auswirkt, und erschließt erhebliche Vorteile, die mit herkömmlichen Methoden nur schwer zu erzielen sind.

Beseitigung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche und bildet eine Schicht aus Oxidschlacke. Eine Vakuumumgebung besitzt definitionsgemäß nicht genügend Sauerstoff, damit diese Reaktion stattfinden kann. Dies verhindert vollständig die Oxidation und den Verlust von Kohlenstoff von der Stahloberfläche (Entkohlung).

Erreichen einer überlegenen Oberflächengüte

Ein direktes Ergebnis der Verhinderung der Oxidation ist eine außergewöhnlich saubere und helle Oberfläche des fertigen Teils. Die Komponenten kommen aus dem Ofen mit der gleichen Oberflächengüte heraus, die sie beim Eintritt hatten, wodurch kostspielige und zeitaufwändige Sekundäroperationen wie Sandstrahlen oder chemische Reinigung entfallen.

Reinigung und Entgasung des Materials

Die Kombination aus hoher Hitze und niedrigem Druck kann dazu führen, dass Oberflächenverunreinigungen wie Öle oder Reinigungsrückstände verdampfen. Dieser „Reinigungseffekt“ führt zu einem reineren Material und ist entscheidend für Anwendungen wie Vakuumlöten oder medizinische Implantate.

Überlegene Materialleistung freisetzen

Die Prozesskontrolle ist der Bereich, in dem die Vakuumbehandlung wirklich herausragt. Das Vakuum ermöglicht ein Wärmemanagement, das in einem herkömmlichen Ofen einfach nicht möglich ist, was zu erheblichen Verbesserungen der endgültigen Materialeigenschaften führt.

Unübertroffene Temperaturgleichmäßigkeit

Das Erhitzen im Vakuum erfolgt hauptsächlich durch Strahlung. Dies ermöglicht eine äußerst gleichmäßige und präzise Temperaturkontrolle über die gesamte Werkstückbeladung. Jedes Teil erfährt, unabhängig von seiner Position im Ofen, das gleiche thermische Profil, was konsistente Ergebnisse gewährleistet.

Präzise Kontrolle über das Abkühlen

Das Abschrecken (schnelles Abkühlen) ist entscheidend für die Entwicklung der Härte. Vakuumöfen ermöglichen ein hochkontrolliertes Abschrecken mit Inertgas, Öl oder sogar Wasser. Diese Präzision minimiert thermische Schocks und Verformungen, was besonders wichtig für komplexe oder empfindliche Geometrien ist.

Konsistente und wiederholbare Ergebnisse

Da Variablen wie die atmosphärische Zusammensetzung eliminiert werden, ist der Prozess hochgradig automatisiert und wiederholbar. Die Kombination aus gleichmäßigem Erhitzen und kontrolliertem Abkühlen stellt sicher, dass jedes Teil einer Charge und jede nachfolgende Charge exakt die gleichen metallurgischen Eigenschaften aufweist.

Die Abwägungen verstehen

Obwohl sie leistungsstark ist, ist die Vakuumwärmebehandlung keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Kosten und Einschränkungen.

Höhere anfängliche Kosten für die Ausrüstung

Vakuumöfen sind komplexe Systeme, die abgedichtete Kammern, leistungsstarke Pumpen (Vorvakuumpumpen, Gebläsepumpen und Diffusionspumpen) und hochentwickelte Steuerungen umfassen. Dies macht sie in der Anschaffung und Wartung erheblich teurer als herkömmliche atmosphärische Öfen.

Längere Prozesszykluszeiten

Der Schritt des Evakuierens des Ofens, um ein Vakuum zu erzeugen, verlängert den Anfang jedes Zyklus. Für bestimmte Teile mit geringem Wert und hoher Stückzahl kann die längere Zykluszeit den Prozess weniger wirtschaftlich machen als schnellere atmosphärische Behandlungen.

Prozessspezifische Einschränkungen

Obwohl vielseitig, können einige thermochemische Prozesse wie das Aufkohlen bei hoher Stückzahl im Vakuum langsamer oder komplexer sein als etablierte atmosphärische Methoden. Die Wahl hängt vom spezifischen Material, der Teilegeometrie und dem gewünschten Ergebnis ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Vakuumwärmebehandlung hängt vollständig von der erforderlichen Qualität, Leistung und den Kostenbeschränkungen Ihrer Endkomponente ab. Es ist eine Entscheidung über die Investition in die Integrität des Endteils.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Kosmetik liegt: Die Vakuumbehandlung ist die definitive Wahl, da sie die Notwendigkeit jeglicher Nachbehandlungsreinigung oder Entzunderung eliminiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Die präzise thermische Steuerung eines Vakuumofens liefert die einheitliche Mikrostruktur und die konsistenten mechanischen Eigenschaften, die für kritische Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion einfacher Teile liegt: Eine traditionelle atmosphärische Behandlung kann eine wirtschaftlichere Lösung sein, vorausgesetzt, das Teil verträgt eine gewisse Oberflächenoxidation und weniger präzise Eigenschaften.

Letztendlich ist die Investition in die Vakuumwärmebehandlung eine Investition in die Prozesskontrolle und die Qualität des Endteils.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Oxidationsverhinderung | Eliminiert Oberflächenreaktionen für saubere, helle Oberflächen |

| Überlegene Oberflächengüte | Keine Notwendigkeit für Nachbehandlungsreinigung, spart Zeit und Kosten |

| Materialentgasung | Entfernt Verunreinigungen für reinere Materialien |

| Temperaturgleichmäßigkeit | Gewährleistet gleichmäßiges Erhitzen und zuverlässige Ergebnisse |

| Kontrolliertes Abkühlen | Minimiert Verformungen und verbessert die Härte |

| Prozesswiederholbarkeit | Liefert konsistente metallurgische Eigenschaften Charge für Charge |

Sind Sie bereit, Ihre Materialbearbeitung mit fortschrittlicher Vakuumwärmebehandlung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um vielfältige Labore mit hochmodernen Hochtemperaturofenlösungen zu versorgen, darunter Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir eine beispiellose Prozesskontrolle und überlegene Teilequalität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse optimieren und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit