Im Kern ist ein Vakuumofen eine spezielle Kammer, die für die Hochtemperaturverarbeitung von Materialien in einer Umgebung ohne Luft und andere Gase verwendet wird. Seine Hauptanwendungen umfassen fortschrittliche Wärmebehandlungen wie Glühen und Härten, das Verbinden von Materialien durch Löten und das Verschmelzen von Pulvern zu Feststoffen durch Sintern. Diese Prozesse sind entscheidend für die Herstellung von Hochleistungskomponenten in verschiedenen Branchen.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Dinge zu erhitzen; es geht darum, dies in einer chemisch reinen Umgebung zu tun. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen werden Verunreinigungen verhindert und Materialien können Eigenschaften erreichen, die in einem herkömmlichen, luftgefüllten Ofen unmöglich wären.

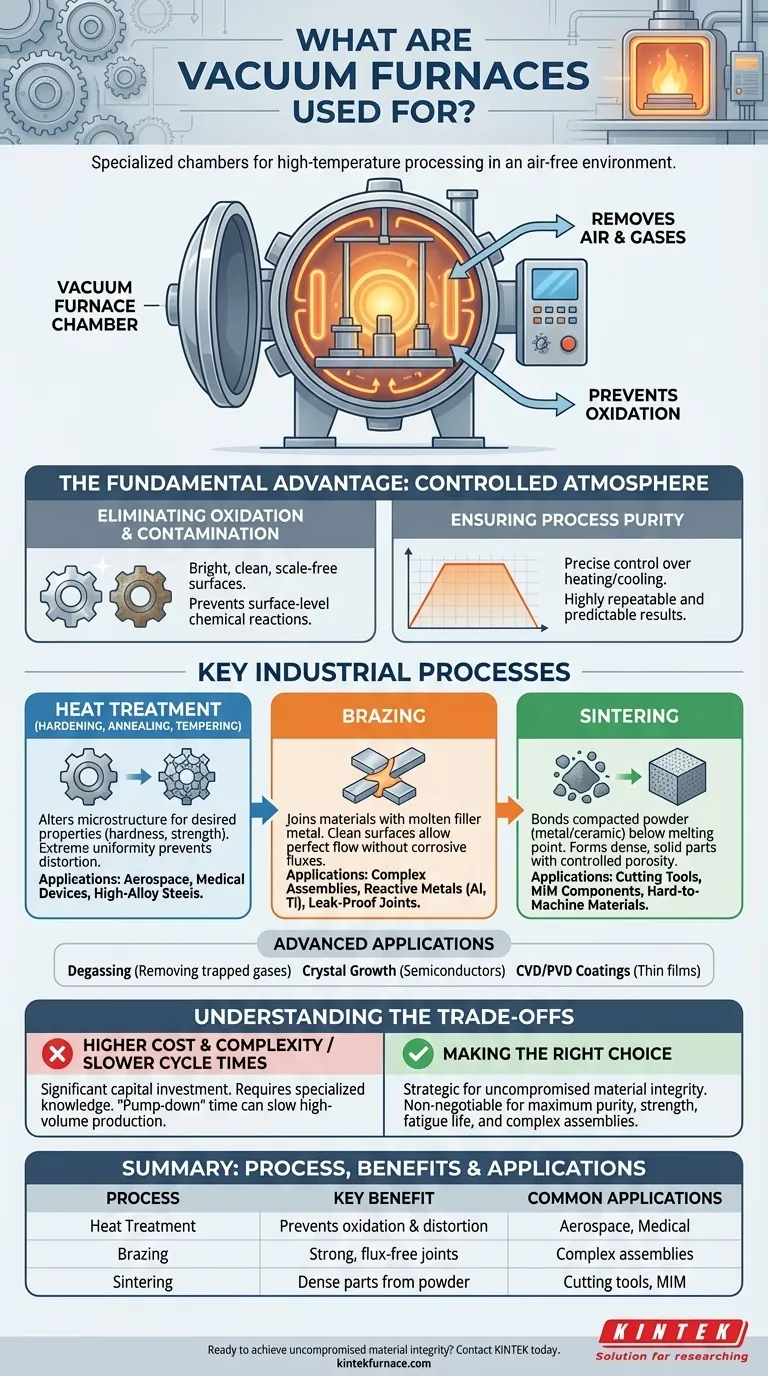

Der grundlegende Vorteil: Eine kontrollierte Atmosphäre

Bei hohen Temperaturen werden die meisten Materialien hochreaktiv. Wenn sie Luft ausgesetzt werden, oxidieren sie schnell und bilden eine schwache, spröde Schicht auf ihrer Oberfläche. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre vor Beginn des Heizprozesses entfernt.

Eliminierung von Oxidation und Kontamination

Die wichtigste Funktion eines Vakuumofens ist die Verhinderung von Oxidation. Dies stellt sicher, dass die Materialoberfläche hell, sauber und frei von Zunder oder Verfärbungen bleibt, die Teile, die in Luft erhitzt werden, befallen.

Diese kontaminationsfreie Umgebung ist unerlässlich, um die präzisen, beabsichtigten Eigenschaften des Materials ohne unerwünschte chemische Reaktionen auf Oberflächenebene zu erreichen.

Gewährleistung der Prozessreinheit

Durch den Betrieb im Vakuum bietet der Ofen eine extrem reine Umgebung. Dies ermöglicht eine präzise Steuerung der Heiz- und Kühlzyklen, was zu hochgradig wiederholbaren und vorhersehbaren Ergebnissen führt.

Dieses Maß an Kontrolle ist entscheidend für Materialien, die in kritischen Anwendungen eingesetzt werden, bei denen selbst geringfügige Abweichungen in den Eigenschaften zu einem Versagen führen können.

Wichtige Industrieprozesse

Die Vakuumtechnologie ermöglicht mehrere wichtige Herstellungs- und Behandlungsprozesse, die absolute Reinheit und Kontrolle erfordern. Jeder Prozess nutzt das Vakuum, um ein bestimmtes Ergebnis zu erzielen.

Wärmebehandlung (Glühen, Härten, Anlassen)

Diese Prozesse verändern die Mikrostruktur eines Materials, um gewünschte Eigenschaften wie Härte, Festigkeit oder Duktilität zu erzielen. Im Vakuum können Teile mit extremer Gleichmäßigkeit erhitzt und abgekühlt werden.

Dies verhindert Verformungen und stellt sicher, dass das gesamte Teil – nicht nur die Oberfläche – die angestrebte metallurgische Struktur erreicht. Dies wird ausgiebig für hochlegierte Stähle und Speziallegierungen verwendet.

Löten

Beim Löten werden zwei oder mehr Metallteile durch Schmelzen eines Füllmetalls in die Fuge verbunden. Vakuumlöten ist anderen Methoden überlegen, da die sauberen, oxidfreien Oberflächen dem Füllmetall ein perfektes Fließen ermöglichen.

Dies erzeugt eine außergewöhnlich starke, saubere und porenfreie Verbindung ohne die Notwendigkeit korrosiver Flussmittel, die schwer zu reinigen sind und die Integrität des Teils beeinträchtigen können.

Sintern

Sintern ist der Prozess, bei dem ein verdichtetes Pulver – oft Metall oder Keramik – auf knapp unter seinen Schmelzpunkt erhitzt wird. Das Vakuum ermöglicht es den einzelnen Partikeln, sich direkt auf molekularer Ebene zu verbinden.

Dies bildet ein dichtes, festes Teil mit kontrollierter Porosität und ausgezeichneter Festigkeit. Es ist unerlässlich für die Herstellung von Komponenten aus schwer zu bearbeitenden Materialien wie Wolframkarbid oder die Herstellung komplexer Formen durch Metallspritzguss (MIM).

Fortgeschrittene Anwendungen

Neben den Kernprozessen werden Vakuumöfen für hochspezialisierte Aufgaben wie Entgasung (Entfernen von eingeschlossenen Gasen aus einem Material), Kristallwachstum für Halbleiter und das Aufbringen ultradünner CVD/PVD-Beschichtungen eingesetzt.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jede Heizanwendung. Ihre Vorteile gehen mit spezifischen Überlegungen einher.

Höhere Kosten und Komplexität

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen eine deutlich höhere Kapitalinvestition dar als Standard-Atmosphärenöfen. Sie erfordern auch spezialisierteres Wissen für Betrieb und Wartung.

Längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf das erforderliche Vakuumniveau nimmt Zeit in Anspruch. Bei der Hochvolumenproduktion einfacher Teile kann diese "Pumpzeit" den gesamten Zyklus langsamer machen als kontinuierliche, offene Ofenoperationen.

Wann es übertrieben ist

Für viele routinemäßige Wärmebehandlungen an gewöhnlichen Kohlenstoffstählen, bei denen eine geringe Oberflächenoxidation akzeptabel ist oder später leicht entfernt werden kann, ist ein Vakuumofen unnötig. Ein einfacherer, kostengünstigerer Atmosphärenofen ist oft die bessere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens hängt vollständig von der erforderlichen Endqualität und Leistung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit, Festigkeit und Ermüdungslebensdauer liegt: Ein Vakuumofen ist unverzichtbar für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin und High-End-Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Schaffung starker, sauberer und leckagefreier Verbindungen liegt: Vakuumlöten liefert überragende Ergebnisse für komplexe Baugruppen, insbesondere bei reaktiven Materialien wie Aluminium oder Titan.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Metall- oder Keramikpulvern liegt: Vakuumsintern ist der Industriestandard zur Erzielung überragender Festigkeit und Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, hochvolumiger Wärmebehandlung liegt, bei der die Oberflächengüte nicht kritisch ist: Ein herkömmlicher Atmosphärenofen ist fast immer die praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um eine kompromisslose Materialintegrität zu erreichen.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil | Gängige Anwendungen |

|---|---|---|

| Wärmebehandlung (Glühen, Härten) | Verhindert Oxidation und Verformung | Luft- und Raumfahrtkomponenten, medizinische Geräte |

| Löten | Erzeugt starke, flussmittelfreie Verbindungen | Komplexe Baugruppen in reaktiven Metallen |

| Sintern | Bildet dichte Teile aus Metall-/Keramikpulvern | Schneidwerkzeuge, MIM-Komponenten |

| Entgasung / Beschichtung | Entfernt eingeschlossene Gase; bringt dünne Schichten auf | Halbleiter, Speziallegierungen |

Bereit, unübertroffene Materialintegrität für Ihre anspruchsvollsten Anwendungen zu erreichen?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Vakuumöfen sind auf Präzision ausgelegt und gewährleisten die Reinheit und Leistung, die in der Luft- und Raumfahrt, Medizintechnik und Elektronikfertigung erforderlich sind. Ob Sie Standardmodelle oder ein vollständig kundenspezifisches System benötigen, unsere Expertise in Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen stellt sicher, dass Ihre einzigartigen Anforderungen erfüllt werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumofenlösungen Ihre Produktionsqualität und -zuverlässigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität