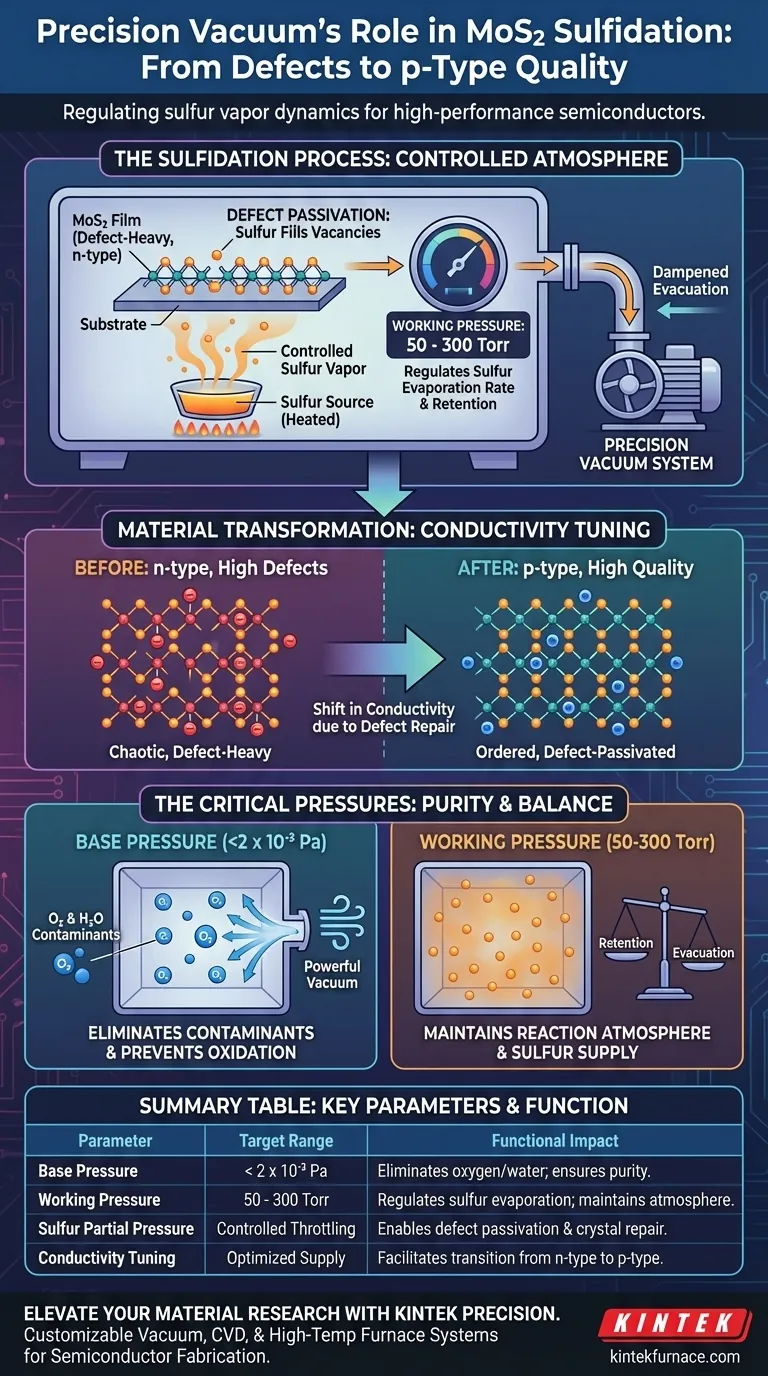

Ein Präzisions-Vakuumsystem fungiert als primärer Regler der Schwefeldampfdynamik während des Sulfidierungsprozesses. Es steuert den Arbeitsdruck in der Kammer, insbesondere in einem Bereich zwischen 50 und 300 Torr, um die Verdampfungsrate von Schwefelpulver auszugleichen. Durch die Aufrechterhaltung dieses Drucks verhindert das System einen schnellen Verlust von Schwefel und stellt sicher, dass ausreichend Material für die chemische Interaktion mit dem Molybdändisulfid (MoS2)-Film zur Verfügung steht.

Durch die Drosselung der Schwefelverdampfung schafft das Vakuumsystem die exakten thermodynamischen Bedingungen, die zur Reparatur atomarer Defekte erforderlich sind. Diese Kontrolle ist der entscheidende Faktor bei der Umwandlung von MoS2 von einem defektbehafteten n-Typ-Material in einen hochwertigen p-Typ-Halbleiter.

Die Mechanik der Druckregelung

Kontrolle des Schwefelpartialdrucks

Die Kernfunktion des Vakuumsystems während der Sulfidierung ist die Regulierung des Partialdrucks von Schwefeldampf.

Anstatt ein Vakuum zu erzeugen, hält das System einen bestimmten Arbeitsdruck aufrecht – typischerweise zwischen 50 und 300 Torr. Dieser Druckbereich ist sorgfältig berechnet, um die Reaktionsumgebung aufrechtzuerhalten.

Verwaltung der Verdampfungsraten

Wenn der Kammerdruck zu niedrig wird, verdampft Schwefelpulver zu schnell und wird aus dem System evakuiert.

Das Vakuumsystem wirkt als Dämpfer und hält den Druck hoch genug, um eine übermäßige Verdampfung zu unterdrücken. Dies stellt sicher, dass der Schwefel lange genug in der Kammer verbleibt, um als Quelle für die Reaktion zu dienen.

Auswirkungen auf Materialeigenschaften

Erleichterung der Defektpassivierung

Das Hauptziel der Rückhaltung von Schwefeldampf ist die Erzielung einer "Defektpassivierung".

MoS2-Filme enthalten oft atomare Vakanzen oder Defekte. Eine ausreichende, unter Druck stehende Schwefelatmosphäre ermöglicht es Schwefelatomen, diese Lücken zu füllen und die Kristallstruktur effektiv zu reparieren.

Abstimmung von Leitfähigkeitstypen

Das bedeutendste Ergebnis dieser Druckregelung ist eine Verschiebung der elektrischen Leitfähigkeit.

Unregulierte Filme weisen oft eine n-Typ-Leitfähigkeit auf, die durch eine hohe Defektdichte gekennzeichnet ist. Durch die Gewährleistung einer ausreichenden Schwefelpräsenz für die Passivierung ermöglicht das Vakuumsystem die Umwandlung des Films in eine hochwertige p-Typ-Leitfähigkeit mit deutlich weniger Defekten.

Die Rolle des Basisdrucks

Entfernung von Verunreinigungen

Während der Arbeitsdruck den Schwefel kontrolliert, legt der "Basisdruck" die Grundlage für die Reinheit.

Bevor der Prozess beginnt, muss das Vakuumsystem einen Hochvakuumzustand erreichen, oft bis zu 2 x 10^-3 Pa. Dieser Schritt unterscheidet sich von der Arbeitsdruckregelung während der Sulfidierung, ist aber ebenso entscheidend.

Verhinderung von Oxidation

Das Erreichen dieses niedrigen Basisdrucks entfernt Rest-Sauerstoff und Wasserdampf aus der Kammer.

Dies verhindert, dass das Molybdändisulfid während des Erhitzens oder der Abscheidung oxidiert. Die Entfernung dieser Verunreinigungen gewährleistet die richtige Stöchiometrie und bewahrt die Reinheit der Halbleitereigenschaften.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Rückhaltung und Evakuierung

Es besteht ein feines Gleichgewicht zwischen der Rückhaltung von Schwefel und der Aufrechterhaltung eines dynamischen Flusses.

Wenn der Druck zu hoch ist, kann der Prozess stagnieren; wenn er zu niedrig ist, wird die Schwefelquelle vor Abschluss der Passivierung erschöpft. Das System muss dies aktiv überwachen, um im Fenster von 50–300 Torr zu bleiben.

Empfindlichkeit gegenüber Verunreinigungen

Die Abhängigkeit von einer Vakuumumgebung macht den Prozess sehr empfindlich gegenüber Leckraten.

Selbst geringfügige Lecks, die den Basisdruck (2 x 10^-3 Pa) beeinträchtigen, können Sauerstoff einführen und die Vorteile der anschließenden Schwefelpassivierung zunichtemachen. Eine robuste Vakuumdichtung ist eine nicht verhandelbare Voraussetzung für Hochleistungs-MoS2.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre MoS2-Dünnfilmproduktion zu optimieren, müssen Sie Ihr Vakuumsystem entsprechend der spezifischen Phase des Prozesses konfigurieren.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und Stöchiometrie liegt: Priorisieren Sie das Erreichen eines Basisdrucks von 2 x 10^-3 Pa oder niedriger, um Sauerstoff und Wasserdampf vor Beginn des Prozesses zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Leitfähigkeit (n-Typ zu p-Typ) liegt: Konzentrieren Sie sich auf eine präzise Nachdruckregelung, um die Kammer zwischen 50 und 300 Torr zu halten und so eine maximale Schwefelverfügbarkeit für die Defektreparatur zu gewährleisten.

Das Vakuumsystem ist nicht nur eine Pumpe; es ist der aktive Regler des chemischen Potenzials, das die endgültige Qualität Ihres Halbleiters bestimmt.

Zusammenfassungstabelle:

| Parameter | Zielbereich | Funktionale Auswirkung auf MoS2 |

|---|---|---|

| Basisdruck | < 2 x 10^-3 Pa | Entfernt Sauerstoff/Wasser; verhindert Oxidation und gewährleistet Reinheit. |

| Arbeitsdruck | 50 - 300 Torr | Reguliert die Schwefelverdampfungsrate; hält die Reaktionsatmosphäre aufrecht. |

| Schwefelpartialdruck | Kontrollierte Drosselung | Ermöglicht Defektpassivierung und Reparatur der Kristallstruktur. |

| Leitfähigkeitseinstellung | Optimierte Zufuhr | Erleichtert den Übergang von defektbehaftetem n-Typ zu hochwertigem p-Typ. |

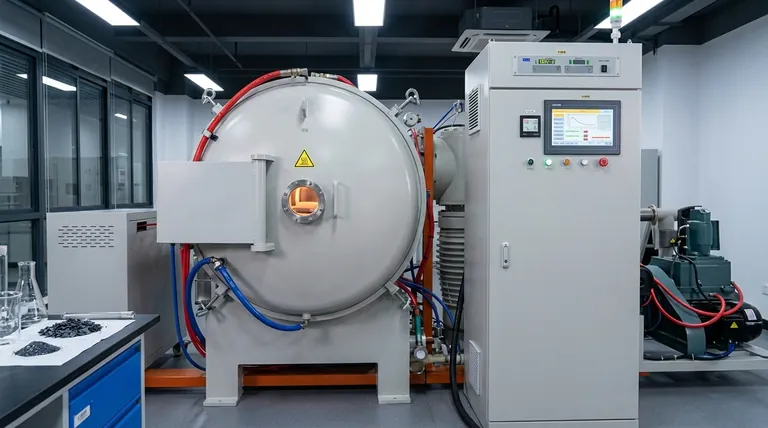

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen des feinen Gleichgewichts zwischen Schwefelpartialdruck und Hochvakuumreinheit erfordert Ausrüstung, die für Exzellenz entwickelt wurde. KINTEK bietet branchenführende Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die speziell für die anspruchsvollen Anforderungen der Halbleiterfertigung entwickelt wurden.

Unterstützt durch unsere fachkundige F&E und fortschrittliche Fertigung stellen unsere anpassbaren Lösungen sicher, dass Ihre MoS2-Sulfidierungsprozesse jedes Mal eine perfekte Stöchiometrie und Defektpassivierung erzielen.

Bereit, Ihre Dünnfilmproduktion zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre einzigartigen Laboranforderungen zu besprechen und die Präzision unserer anpassbaren thermischen Systeme zu entdecken.

Visuelle Anleitung

Referenzen

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks mit konstanter Temperatur für Eisenphosphat? Gewährleistung der Batteriereinheit

- Welche Rolle spielt ein Labor-Trockenschrank oder Vakuumtrockenschrank bei der Vorbereitung von Graphenoxid-Nanofluidien? Sicherstellung reiner Formulierungen

- Warum ist ein Vakuum-Anlassofen für PBF-LB/M-Titanlegierungen notwendig? Materialintegrität optimieren

- Was sind die technischen Vorteile der Verwendung einer Vakuumumgebung zum Trocknen von g-C3N4/Bi2WO6-Katalysatoren?

- Welche Rolle spielt ein Magnesium-Deoxidations-Ofen? Gewährleistung von Ultra-Reinheit für präzise Metallschmelz-Wärmemessungen

- Was sind die Vorteile der Verwendung eines Vakuumwärmeofens für SAE52100-Stahl? Maximierung der Härte & Oberflächenintegrität

- Was sind die Vorteile der Verwendung von Graphitfilz in Vakuumöfen? Erzielen Sie überlegene thermische Effizienz & Stabilität

- Was sind die Vorteile eines Graphitofens? Unübertroffene Hochtemperaturanwendungen erzielen