Der Magnesium-Deoxidations-Ofen dient als entscheidende Reinigungsstufe innerhalb eines Gasversorgungssystems. Seine Hauptfunktion besteht darin, Restauerstoff chemisch aus dem Versorgungsgas zu entfernen, bevor es das Experiment erreicht. Dies stellt sicher, dass das Gas, das in die aerodynamische Levitationkammer eintritt, eine extrem hohe Reinheit aufweist, eine nicht verhandelbare Anforderung für präzise Metallschmelz-Wärmemessungen.

Die Kernbotschaft: In der Hochtemperatur-Metallphysik ist die Gasversorgung nicht nur ein Werkzeug für die Levitation; sie ist die chemische Umgebung. Der Magnesium-Deoxidations-Ofen garantiert eine extrem sauerstoffarme Atmosphäre und verhindert die Oxidation der Probe, die sonst die thermischen Daten und die Messungen physikalischer Eigenschaften beeinträchtigen würde.

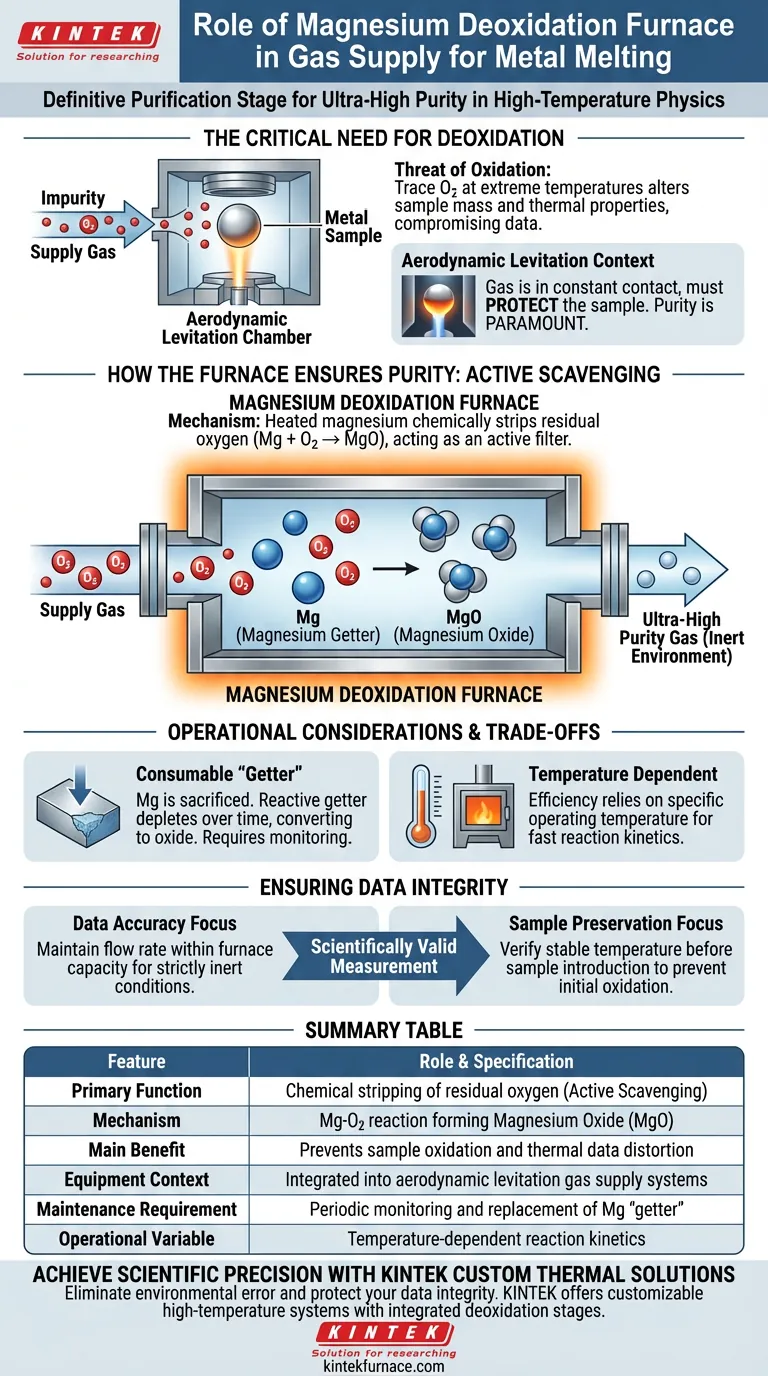

Der kritische Bedarf an Deoxidation

Um die Rolle dieses Ofens zu verstehen, müssen Sie zunächst die Anfälligkeit des Experiments verstehen.

Die Gefahr der Oxidation

Bei der Messung der Schmelzwärme von Metallen wird die Probe auf extreme Temperaturen erhitzt. In diesen Zuständen werden Metalle hochreaktiv.

Selbst Spuren von Sauerstoff im Gasstrom können zu sofortiger Oberflächenoxidation führen. Diese chemische Reaktion verändert die Masse und die thermischen Eigenschaften der Probe, wodurch die Messdaten ungenau werden.

Die Rolle der aerodynamischen Levitation

Diese Systeme verwenden typischerweise eine aerodynamische Levitationkammer. Bei dieser Anordnung wird die Metallprobe auf einem Gasstrahl schweben gelassen, um den Kontakt mit einem Behälter zu vermeiden.

Da das Gas in ständigem, direktem Kontakt mit dem geschmolzenen Metall steht, ist seine Reinheit von größter Bedeutung. Das Gas muss mehr tun, als die Probe zu heben; es muss sie schützen.

Wie der Ofen die Reinheit gewährleistet

Der Magnesium-Deoxidations-Ofen ist eine aktive Filterkomponente, kein passiver Filter.

Aktive chemische Abscheidung

Der Ofen nutzt die hohe chemische Affinität von Magnesium zu Sauerstoff. Wenn das Versorgungsgas durch den erhitzten Ofen strömt, reagiert das Magnesium mit vorhandenem Sauerstoff.

Dieser Prozess "fängt" den Sauerstoff effektiv ein, indem er ihn in Magnesiumoxid umwandelt.

Erreichen von Ultra-Hoher Reinheit

Industrielle Standardgase enthalten oft Verunreinigungen, die für die Herstellung akzeptabel sind, aber für wissenschaftliche Messungen katastrophal wären.

Der Ofen poliert das Gas auf eine extrem hohe Reinheit. Dies schafft die spezifische inerte Umgebung, die erforderlich ist, um die geschmolzene Metallprobe während des Experiments makellos zu halten.

Betriebliche Überlegungen und Kompromisse

Obwohl für die Genauigkeit unerlässlich, bringt die Einbeziehung eines Magnesium-Deoxidations-Ofens spezifische Wartungsanforderungen mit sich.

Der Verbrauch der "Getter"-Substanz

Das Magnesium im Ofen wirkt als "Getter" – es opfert sich, um den Sauerstoff einzufangen.

Im Laufe der Zeit wird das reaktive Magnesium verbraucht, da es sich in Oxid umwandelt. Es ist keine unendliche Ressource und erfordert eine Überwachung, um sicherzustellen, dass die Deoxidationsfähigkeit aktiv bleibt.

Temperaturabhängigkeiten

Die Effizienz des Deoxidationsprozesses ist temperaturabhängig.

Der Ofen muss bei einer bestimmten Betriebstemperatur gehalten werden, um sicherzustellen, dass die Reaktionskinetik schnell genug ist, um den Sauerstoff aus dem strömenden Gasstrom zu entfernen.

Gewährleistung der Datenintegrität in Ihren Experimenten

Der Deoxidations-Ofen ist der Unterschied zwischen einer groben Schätzung und einer wissenschaftlich validen Messung.

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Stellen Sie sicher, dass die Gasflussrate die Kapazität des Ofens zur Reaktion mit Verunreinigungen nicht überschreitet und strenge inerte Bedingungen aufrechterhalten werden.

- Wenn Ihr Hauptaugenmerk auf der Probenkonservierung liegt: Verifizieren Sie, dass die Betriebstemperatur des Ofens stabil ist, bevor Sie die Probe einführen, um eine anfängliche Oberflächenoxidation zu verhindern.

Indem Sie die Gasversorgung als kritische Variable behandeln und sie aktiv reinigen, eliminieren Sie Umweltschadstoffe als Fehlerquelle in Ihrer thermischen Analyse.

Zusammenfassungstabelle:

| Merkmal | Rolle & Spezifikation |

|---|---|

| Hauptfunktion | Chemische Abscheidung von Restauerstoff (Aktive Abscheidung) |

| Mechanismus | Magnesium-Sauerstoff-Reaktion unter Bildung von Magnesiumoxid (MgO) |

| Hauptvorteil | Verhindert Probenoxidation und Verzerrung der thermischen Daten |

| Ausrüstungskontext | Integriert in Gasversorgungssysteme für aerodynamische Levitation |

| Wartungsbedarf | Regelmäßige Überwachung und Austausch des Magnesium-"Getters" |

| Betriebsvariable | Temperaturabhängige Reaktionskinetik |

Erreichen Sie wissenschaftliche Präzision mit KINTEK Custom Thermal Solutions

In der Hochtemperatur-Metallphysik ist Ihre Gasumgebung genauso kritisch wie Ihr Ofen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Forschungsanwendungen entwickelt wurden. Unsere Hochtemperaturöfen sind vollständig anpassbar, um fortschrittliche Deoxidations- und Reinigungsstufen zu integrieren und die extrem sauerstoffarmen Atmosphären zu gewährleisten, die für Ihre aerodynamischen Levitation- und Schmelzexperimente erforderlich sind.

Eliminieren Sie Umwelteinflüsse und schützen Sie Ihre Datenintegrität noch heute.

Kontaktieren Sie KINTEK für eine individuelle Lösung

Visuelle Anleitung

Referenzen

- Kanta Kawamoto, Hidekazu Kobatake. Development of Heat-of-fusion Measurement for Metals Using a Closed-type Aerodynamic Levitator. DOI: 10.2355/isijinternational.isijint-2024-053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Merkmale stellen sicher, dass der Vakuum-Sinterofen die Anforderungen an einen schnellen Heizprozess erfüllt? Schlüsselkomponenten für schnelles thermisches Zyklieren

- Was ist Sintern in Vakuumatmosphäre? Maximale Reinheit für Hochleistungsteile erreichen

- Was ist die Funktion eines Labor-Vakuumtrockenschranks für Lignin-basierte Vorläufer? Gewährleistung der strukturellen Integrität

- Welche entscheidende Rolle spielt eine Hochvakuumumgebung bei der Rückgewinnung von Magnesium? Effiziente Trennung von Al-Mg-Legierungen erschließen

- Was ist die heiß gealterte Zone in einem Vakuumofen? Schlüsselkomponenten und Einblicke in die Leistung

- Wie wird die Temperatur während des Erhitzungsprozesses in einem Vakuumofen geregelt? Entsperren Sie Präzision für hochintegre Prozesse

- Warum ist das Kühlsystem im Ofen wichtig? Für Langlebigkeit, Effizienz und Sicherheit

- Welche Nichteisenmetalle können durch Vakuumwärmebehandlung behandelt werden? Schutz reaktiver Metalle vor Oxidation