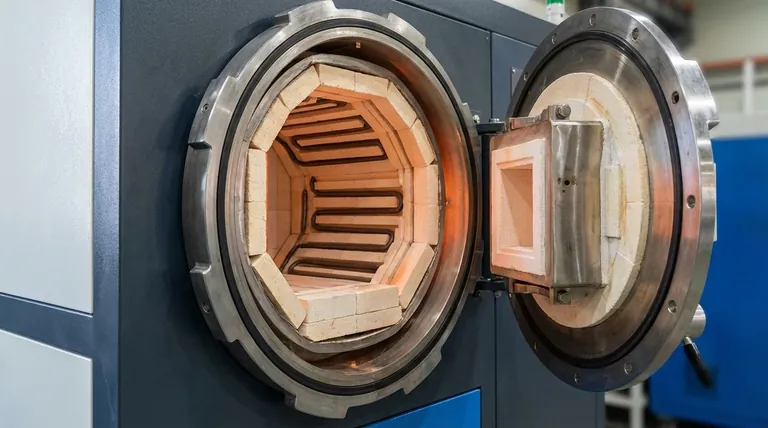

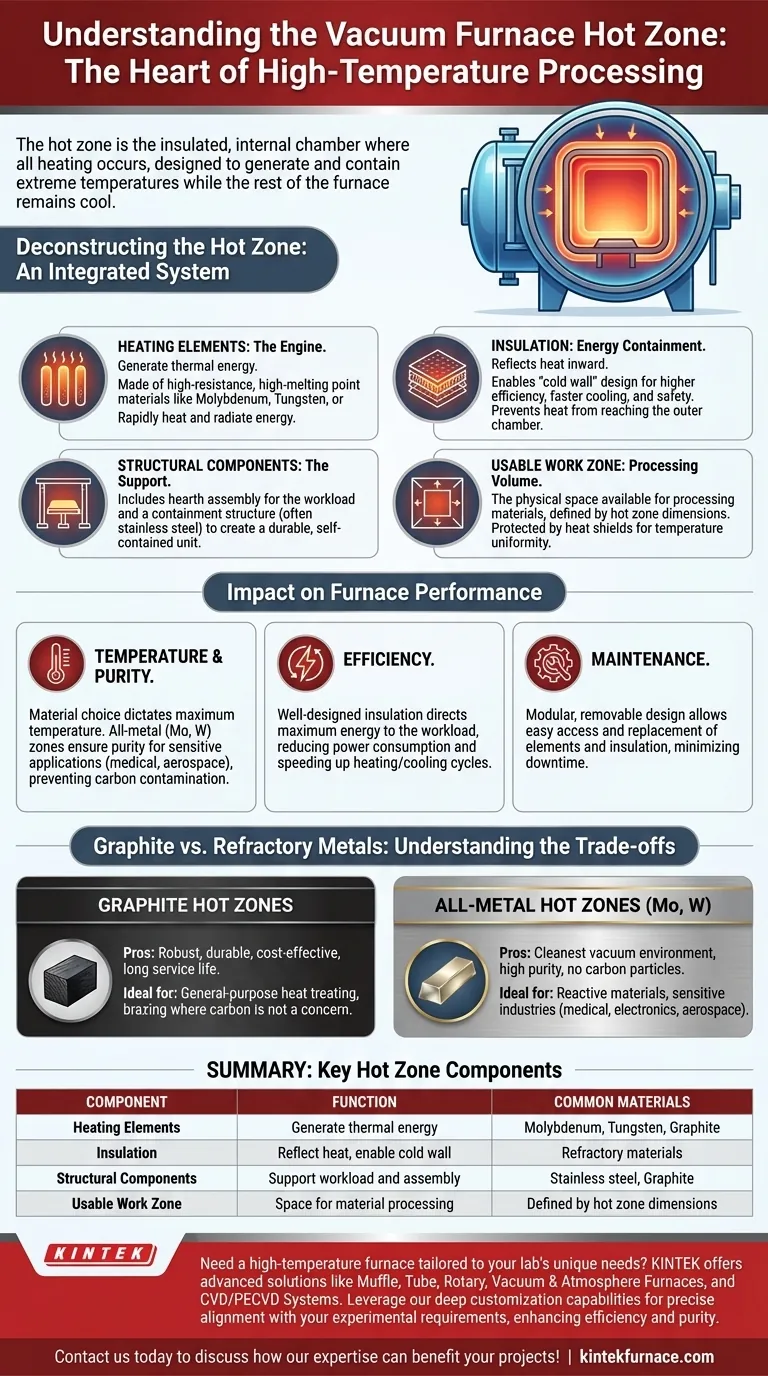

In jedem Vakuumofen ist die Heißzone die isolierte Innenkammer, in der die gesamte Erwärmung stattfindet. Es handelt sich um eine konstruierte Anordnung von Komponenten, die darauf ausgelegt ist, extreme Temperaturen zu erzeugen und aufrechtzuerhalten, während der Rest des Ofens kühl bleibt. Die für ihre Konstruktion verwendeten Materialien sind typischerweise entweder Graphit oder hochschmelzende Metalle wie Molybdän und Wolfram, die je nach den spezifischen Prozessanforderungen ausgewählt werden.

Die Heißzone ist nicht einfach nur der „heiße Teil“ des Ofens; sie ist ein präzise konstruiertes System aus Heizelementen, Isolierung und Strukturstützen. Ihre Konstruktion und Materialzusammensetzung bestimmen direkt die maximal erreichbare Temperatur, die Effizienz und die Eignung des Ofens für bestimmte Anwendungen.

Die Heißzone entschlüsselt: Mehr als nur Hitze

Um einen Vakuumofen wirklich zu verstehen, muss man die Heißzone als integriertes System und nicht nur als ein Einzelteil betrachten. Sie ist typischerweise so konzipiert, dass sie für Wartungszwecke entnehmbar ist, und besteht aus mehreren kritischen Komponenten, die zusammenarbeiten.

Heizelemente: Der Motor des Ofens

Die Heizelemente sind die Komponenten, die die thermische Energie erzeugen. Sie bestehen typischerweise aus Materialien mit hohem elektrischem Widerstand und einem extrem hohen Schmelzpunkt, wie Molybdän, Wolfram oder Graphit. Ein elektrischer Strom fließt durch sie hindurch, wodurch sie sich schnell erwärmen und diese Energie in den nutzbaren Arbeitsbereich abstrahlen.

Isolierung: Die Energie einschließen

Die Heizelemente sind von einem Isolationspaket umgeben. Dieses ist entscheidend, um die Wärme nach innen auf das Werkstück zurückzustrahlen und zu verhindern, dass sie die äußere Vakuumkammer erreicht. Diese thermische Einschließung ermöglicht „Kaltwand“-Ofenkonstruktionen, was zu höherer Effizienz, schnelleren Abkühlzyklen und einer sichereren Betriebsumgebung führt.

Strukturkomponenten: Das Unterstützungssystem

Zur Heißzone gehört eine Herdanordnung, die die robuste Plattform ist, auf der das Werkstück (das behandelte Material) ruht. Die gesamte Anordnung aus Elementen und Isolierung wird innerhalb einer Gehäusestruktur gehalten, oft aus Edelstahl, um eine langlebige, in sich geschlossene Einheit zu bilden.

Der nutzbare Arbeitsbereich

Die Abmessungen der Heißzone definieren den nutzbaren Arbeitsbereich – das physische Volumen, das für die Materialbearbeitung zur Verfügung steht. Dieser Raum wird durch Komponenten wie Hitzeschilde und pneumatisch betätigte Türen geschützt, die die Zone während des Heizzyklus abdichten und so die Temperaturhomogenität gewährleisten.

Wie die Heißzone die Ofenleistung beeinflusst

Die Wahl der Materialien für die Heißzone und ihre Konstruktionsqualität sind keine geringfügigen Details; sie sind grundlegend für die Fähigkeiten des Ofens.

Einfluss auf Temperatur und Reinheit

Das Material der Heizelemente bestimmt direkt die maximal erreichbare Temperatur. Wichtiger noch: Das Material der Heißzone kann mit der Prozessatmosphäre interagieren. Für Anwendungen, die höchste Reinheit erfordern, wie in der Medizin- oder Luft- und Raumfahrtindustrie, ist oft eine rein metallische Heißzone erforderlich, um eine mögliche Kohlenstoffkontamination durch Graphitkomponenten zu verhindern.

Einfluss auf die Effizienz

Ein gut konzipiertes Isolationspaket ist der Schlüssel zur thermischen Effizienz. Es stellt sicher, dass die maximale Energiemenge auf das Werkstück gerichtet wird, was den Stromverbrauch reduziert und schnellere Heiz- und Kühlzyklen ermöglicht.

Einfluss auf die Wartung

Die modulare, entnehmbare Bauweise der meisten modernen Heißzonen ist ein entscheidendes Merkmal für die Wartung. Heizelemente und Isolierung haben eine begrenzte Lebensdauer, und die Möglichkeit, sie leicht zugänglich zu machen und auszutauschen, minimiert Ausfallzeiten und senkt die langfristigen Betriebskosten.

Die Abwägungen verstehen: Graphit vs. hochschmelzende Metalle

Die wichtigste Entscheidung bei der Konstruktion der Heißzone ist die Wahl zwischen einer Konstruktion rein aus Graphit und einer rein aus Metall. Diese Wahl stellt einen klaren Kompromiss zwischen Kosten, Leistung und Anwendung dar.

Das Argument für Graphit-Heißzonen

Graphit ist ein robustes, langlebiges und relativ kostengünstiges Material. Es ist eine ausgezeichnete Wahl für allgemeine Wärmebehandlungs- und Hartlötprozesse, bei denen die Anwesenheit von Kohlenstoff keine Rolle spielt. Es bietet eine lange Lebensdauer und ist einfach zu warten.

Das Argument für rein metallische Heißzonen

Heißzonen, die vollständig aus hochschmelzenden Metallen wie Molybdän und Wolfram bestehen, werden für hochreine Anwendungen gewählt. Sie bieten die sauberstmögliche Vakuumumgebung, frei von den Kohlenstoffpartikeln, die mit Graphit verbunden sind. Dies ist unerlässlich bei der Behandlung reaktiver Materialien oder der Herstellung von Komponenten für sensible Branchen wie Medizin, Elektronik und Luft- und Raumfahrt.

Die Heißzone auf Ihre Anwendung abstimmen

Die Heißzone ist das Herzstück des Ofens, und ihre Spezifikationen müssen mit Ihren Prozesszielen übereinstimmen. Bei der Bewertung eines Ofens sollten Sie Folgendes berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung bei hohen Temperaturen liegt: Eine Graphit-Heißzone bietet die kostengünstigste und langlebigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit für empfindliche Materialien liegt: Eine rein metallische Heißzone aus Molybdän oder Wolfram ist erforderlich, um Kohlenstoffkontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebseffizienz liegt: Die Konstruktion des Isolationspakets und seine Integration mit den Heizelementen ist der kritischste Faktor für die Bewertung.

Das Verständnis der Konstruktion der Heißzone ist der Schlüssel zur Auswahl eines Vakuumofens, der Ihren technischen und betrieblichen Anforderungen wirklich entspricht.

Zusammenfassungstabelle:

| Komponente | Funktion | Häufig verwendete Materialien |

|---|---|---|

| Heizelemente | Erzeugen thermische Energie | Molybdän, Wolfram, Graphit |

| Isolierung | Strahlen Wärme nach innen ab, ermöglichen Kaltwandkonstruktion | Hochschmelzende Materialien |

| Strukturkomponenten | Stützen das Werkstück und die Baugruppe | Edelstahl, Graphit |

| Nutzbarer Arbeitsbereich | Raum für die Materialbearbeitung | Durch die Abmessungen der Heißzone definiert |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenindividualisierung stellen wir eine präzise Abstimmung auf Ihre experimentellen Anforderungen für verbesserte Effizienz und Reinheit sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung