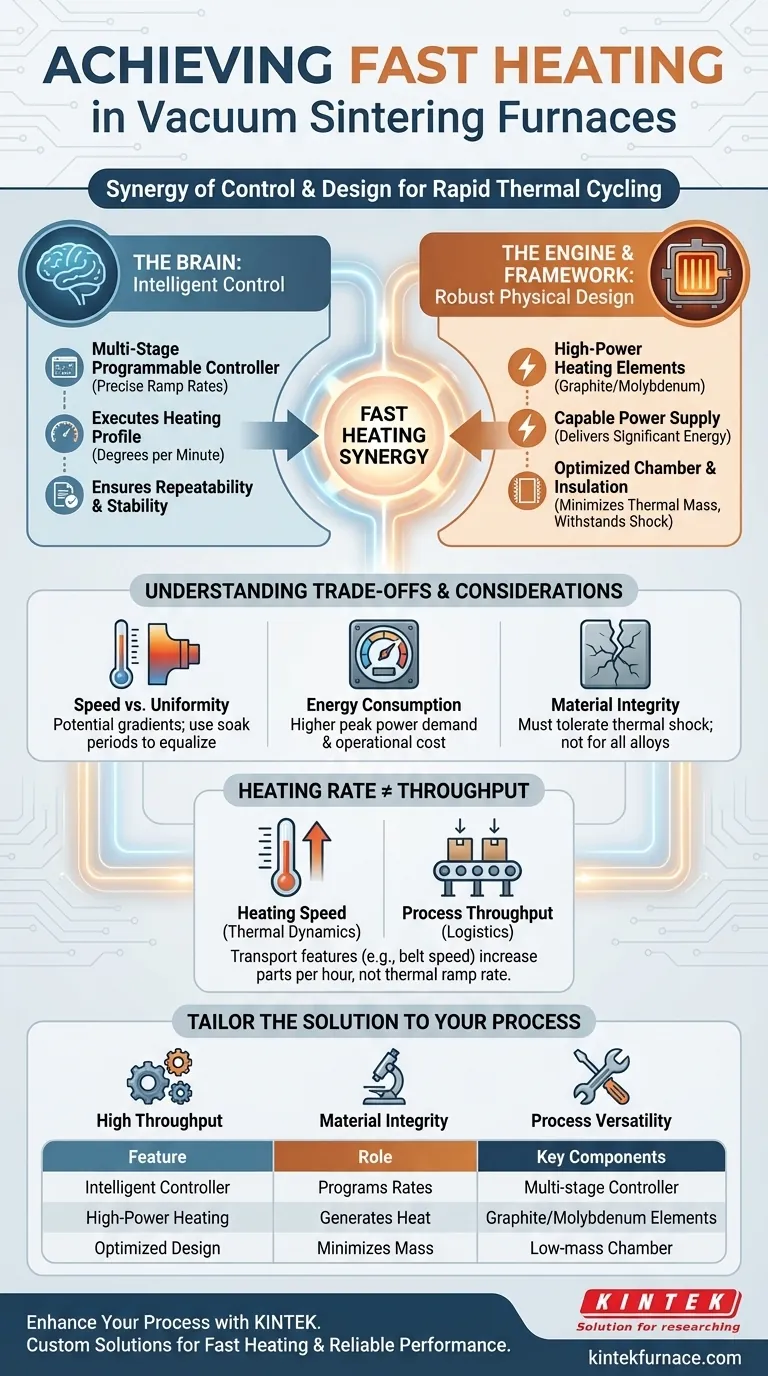

Im Kern hängt die Fähigkeit eines Vakuum-Sinterofens, die Anforderungen an ein schnelles Aufheizen zu erfüllen, von der Synergie zwischen seinem Steuerungssystem und seinem grundlegenden physikalischen Design ab. Die wichtigsten Merkmale sind eine intelligente, programmierbare Temperaturregelung, die die Aufheizrate vorgibt, und ein robustes Heizsystem – einschließlich leistungsstarker Elemente und einer leistungsfähigen Stromversorgung –, das darauf ausgelegt ist, diese Befehle schnell und zuverlässig auszuführen.

Die entscheidende Erkenntnis ist, dass das Erreichen einer schnellen Erwärmung nicht von einer einzelnen Komponente abhängt, sondern von der integrierten Leistung des gesamten thermischen Systems. Ein Ofen muss speziell für schnelle thermische Zyklen konstruiert sein, von seiner Stromquelle bis zu seiner Steuerungslogik, um sowohl Geschwindigkeit als auch Prozesswiederholbarkeit zu gewährleisten.

Die Kernkomponenten für schnelles Aufheizen

Um zu verstehen, wie ein Ofen schnelles Aufheizen erreicht, müssen wir uns die Komponenten ansehen, die für die Erzeugung, Lieferung und Steuerung der Wärmeenergie verantwortlich sind. Diese Elemente arbeiten als kohärentes System zusammen.

Die intelligente Temperaturregelung: Das Gehirn

Das "Gehirn" des Ofens ist seine mehrstufige intelligent programmgesteuerte Temperaturregelung. Dies ist das wichtigste Merkmal für die Ausführung eines präzisen Heizprofils.

Ihre Hauptfunktion besteht darin, dem Bediener die Programmierung einer spezifischen Temperaturanstiegsrate zu ermöglichen – gemessen in Grad pro Minute oder Stunde. Für einen schnellen Heizprozess würden Sie eine hohe Anstiegsrate programmieren. Die "mehrstufige" Fähigkeit bedeutet, dass Sie unterschiedliche Raten für verschiedene Phasen des Zyklus einstellen können, was einen anfänglich schnellen Anstieg, gefolgt von einer langsameren, kontrollierten Haltezeit ermöglicht.

Diese Programmierbarkeit gewährleistet Wiederholbarkeit und Stabilität und garantiert, dass jede Charge genau das gleiche thermische Profil durchläuft, was für die Qualitätskontrolle entscheidend ist.

Hochleistungs-Heizsystem: Der Motor

Ein programmierbarer Controller ist ineffektiv ohne ein physikalisches System, das in der Lage ist, schnell Wärme zu erzeugen. Die Heizelemente und die Stromversorgung des Ofens fungieren als Motor.

Öfen, die für schnelle Aufheizraten ausgelegt sind, sind mit Hochleistungsheizelementen ausgestattet, oft aus Materialien wie Graphit oder Molybdän, die hohe elektrische Lasten bewältigen und die Zieltemperaturen sehr schnell erreichen können.

Die Stromversorgung des Ofens muss entsprechend dimensioniert sein, um die erhebliche Energie zu liefern, die erforderlich ist, um diese Elemente mit voller Kapazität zu betreiben und so einen schnellen Anstieg der Kammertemperatur zu ermöglichen.

Optimiertes Ofendesign: Das Gerüst

Das Gesamtdesign der Ofenkammer und ihrer Isolierung ist das letzte Puzzleteil. Die Isolierung muss nicht nur die Wärme speichern, sondern auch den Thermoschock aushalten können, der mit schnellen Heiz- und Kühlzyklen verbunden ist.

Darüber hinaus konzentriert sich das Design darauf, die thermische Masse, wo immer möglich, zu minimieren, da das Erhitzen überschüssigen Materials die Reaktionszeit des Systems verlangsamt. Dies ist eine wichtige Überlegung bei maßgeschneiderten Öfen, bei denen die Heizrate ein spezifizierter Designparameter ist.

Unterscheidung von Prozessgeschwindigkeit und Heizgeschwindigkeit

Es ist wichtig, zwischen der Geschwindigkeit des Heizzyklus selbst und dem Gesamtdurchsatz des Ofens zu unterscheiden. Einige Funktionen verbessern die Prozesseffizienz, wirken sich aber nicht direkt auf die thermische Anstiegsrate aus.

Die Rolle des Materialtransports

Merkmale wie eine stufenlose Geschwindigkeitsregelung mit variabler Frequenz und ein Edelstahlgewebeband-Transport beziehen sich darauf, wie Produkte durch den Ofen bewegt werden, typischerweise in einem kontinuierlichen oder semi-kontinuierlichen Modell.

Während eine höhere Bandgeschwindigkeit die Anzahl der pro Stunde verarbeiteten Teile (Durchsatz) erhöht, ändert sie nicht die Rate, mit der die Heizzone des Ofens ihre Temperatur erhöhen kann. Diese Merkmale betreffen die Prozesslogistik, nicht die Thermodynamik.

Die Kompromisse verstehen

Die Spezifikation eines Ofens für schnelles Aufheizen erfordert ein Abwägen konkurrierender Prioritäten. Geschwindigkeit ist wertvoll, aber sie ist mit Überlegungen verbunden, die Qualität und Kosten beeinflussen.

Geschwindigkeit vs. Temperaturhomogenität

Das schnelle Erhitzen eines Teils kann erhebliche Temperaturgradienten erzeugen, bei denen die Oberfläche viel heißer ist als der Kern. Dies kann zu unvollständigem Sintern, inneren Spannungen oder Verformungen führen, insbesondere bei größeren oder dickeren Komponenten. Eine mehrstufige Steuerung hilft, dies zu mildern, indem sie eine langsamere, ausgleichende Haltezeit nach dem anfänglichen schnellen Anstieg ermöglicht.

Energieverbrauch und Kosten

Das Erreichen einer hohen Anstiegsrate erfordert eine massive Zufuhr elektrischer Energie in kurzer Zeit. Dies führt direkt zu einem höheren Spitzenenergieverbrauch und potenziell höheren Betriebskosten im Vergleich zu einem langsameren, schrittweiserem Heizprozess.

Materialintegrität und Thermoschock

Nicht alle Materialien oder Teilegeometrien können der Belastung durch schnelles Aufheizen standhalten. Der Prozess muss auf die Toleranz des Materials gegenüber Thermoschock ausgelegt sein. Ein schneller Heizzyklus, der für eine Legierung funktioniert, kann bei einer anderen zu Rissen oder Versagen führen.

Die richtige Wahl für Ihren Prozess treffen

Ihre ideale Ofenspezifikation hängt vollständig von den Anforderungen Ihres Materials und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für robuste Teile liegt: Spezifizieren Sie einen Ofen mit einem Heizsystem hoher Wattdichte und einer Stromversorgung, die für schnelle Zyklen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und Präzision liegt: Priorisieren Sie eine ausgeklügelte, mehrstufige Temperaturregelung, mit der Sie das Gleichgewicht zwischen Heizgeschwindigkeit und thermischer Haltezeit fein abstimmen können.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit liegt: Stellen Sie sicher, dass die Steuerung und das Heizsystem des Ofens für eine breite Palette programmierbarer Anstiegsraten ausgelegt sind, um verschiedene Produkte und Materialien aufnehmen zu können.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, dessen technische Fähigkeiten präzise auf die spezifischen Anforderungen Ihres Sinterprozesses abzustimmen.

Übersichtstabelle:

| Merkmal | Rolle beim schnellen Aufheizen | Schlüsselkomponenten |

|---|---|---|

| Intelligente Temperaturregelung | Programmiert und steuert präzise Heizrampen | Mehrstufige programmierbare Steuerung |

| Hochleistungs-Heizsystem | Erzeugt schnell Wärme für rasche Temperaturerhöhungen | Graphit-/Molybdänelemente, robuste Stromversorgung |

| Optimiertes Ofendesign | Minimiert thermische Masse und hält Thermoschock stand | Isolierung, massearme Kammer |

Bereit, Ihren Sinterprozess mit einem maßgeschneiderten Hochtemperaturofen zu optimieren? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an schnelles Aufheizen und zuverlässige Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen