Ein Labor-Vakuumtrockenschrank erfüllt eine kritische Schutzfunktion bei der Behandlung von Lignin-basierten Vorläufern, indem er eine Umgebung mit niedrigem Druck schafft, die eine tiefe Dehydratisierung bei moderaten Temperaturen (typischerweise um 80 °C) ermöglicht. Durch die Senkung des Siedepunkts von Wasser und Lösungsmitteln entfernt der Ofen Feuchtigkeit aus porösen Strukturen, ohne das empfindliche Ligninmaterial dem oxidativen Abbau oder thermischen Schock auszusetzen, der mit herkömmlichen Hochtemperaturtrocknungsmethoden verbunden ist.

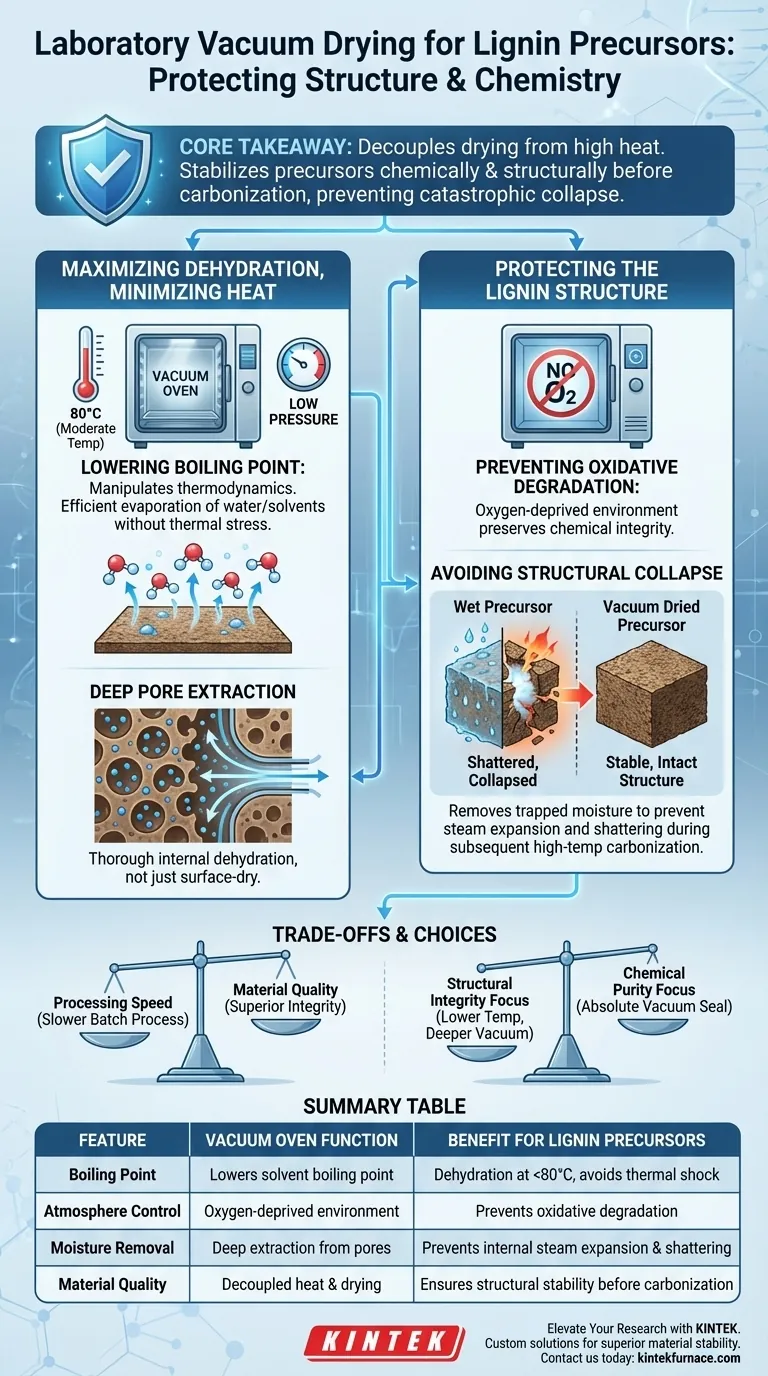

Kernbotschaft Der Vakuumtrockenschrank fungiert als Stabilisierungsstufe, die den Trocknungsprozess von hoher Hitze entkoppelt. Er stellt sicher, dass der Vorläufer chemisch stabil und strukturell intakt ist, bevor die Karbonisierung stattfindet, und verhindert so den katastrophalen strukturellen Kollaps, der auftritt, wenn Restfeuchtigkeit im Inneren bei hohen Temperaturen schnell expandiert.

Maximierung der Dehydratisierung bei gleichzeitiger Minimierung der Hitze

Senkung des Siedepunkts

Der grundlegende Vorteil dieser Ausrüstung liegt in ihrer Fähigkeit, die Thermodynamik zu manipulieren. Durch die Reduzierung des Kammerdrucks senkt der Ofen den Siedepunkt von Wasser und flüchtigen Lösungsmitteln erheblich.

Dies ermöglicht die gründliche Trocknung der Vorläufer bei Temperaturen von nur 80 °C. Sie erreichen eine effiziente Verdampfung, ohne das Material thermischer Belastung auszusetzen, die seine Grundeigenschaften verändern könnte.

Extraktion aus tiefen Poren

Lignin-basierte Vorläufer weisen oft komplexe, poröse Architekturen auf. Herkömmliche Trocknungsmethoden können Feuchtigkeit, die tief in diesen Poren eingeschlossen ist, häufig nicht entfernen.

Die Vakuumumgebung zieht effektiv Restfeuchtigkeit und organische Lösungsmittel aus dem Kern des Materials. Dies stellt sicher, dass der Vorläufer nicht nur oberflächlich trocken ist, sondern intern gründlich dehydriert ist.

Schutz der Ligninstruktur

Verhinderung von oxidativem Abbau

Lignin ist bei erhöhten Temperaturen sehr anfällig für chemische Veränderungen, wenn es Sauerstoff ausgesetzt wird. Ein herkömmlicher Umluftofen kann unbeabsichtigt eine Oxidation auslösen und die chemische Zusammensetzung des Vorläufers verändern, bevor die Hauptreaktion stattfindet.

Ein Vakuumofen arbeitet in einer sauerstofffreien Umgebung. Dies verhindert unnötigen oxidativen Abbau und stellt sicher, dass die chemische Integrität des Lignins für die nachfolgenden Synthese- oder Karbonisierungsschritte erhalten bleibt.

Vermeidung von strukturellem Kollaps

Die wichtigste Rolle dieser Trocknungsphase ist die Vorbereitung des Materials für die Hochtemperatur-Karbonisierung. Wenn Feuchtigkeit im Inneren der Poren verbleibt, führt die schnelle Erhitzung während der Karbonisierung dazu, dass dieses Wasser schlagartig zu Dampf wird.

Diese plötzliche Ausdehnung kann die innere Struktur des Materials zerreißen. Durch die vorherige Entfernung dieser Feuchtigkeit verhindert der Vakuumofen den strukturellen Kollaps und erhält die beabsichtigte Morphologie und Porosität des Vorläufers.

Verständnis der Kompromisse

Verarbeitungsgeschwindigkeit vs. Materialqualität

Obwohl für die Qualität überlegen, ist die Vakuumtrocknung im Allgemeinen langsamer als die Umlufttrocknung. Es handelt sich um einen Batch-Prozess, der die strukturelle Integrität über die Durchsatzgeschwindigkeit stellt.

Empfindlichkeit der Ausrüstung

Die Vakuumtrocknung erfordert eine präzise Kontrolle der Dichtungen und eine Wartung der Pumpe. Im Gegensatz zu einfachen Heizöfen können inkonsistente Druckniveaus zu ungleichmäßiger Trocknung oder unvollständiger Lösungsmittelentfernung führen, was die Charge potenziell beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Vakuumtrockenschranks für Lignin-Vorläufer zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie eine niedrigere Temperatureinstellung mit einem tieferen Vakuum, um Feuchtigkeit schonend zu extrahieren, ohne feine Poren zu kollabieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Vakuumdichtung absolut dicht ist, um jegliche Sauerstoffexposition zu verhindern und eine Oxidation vor der Karbonisierung zu vermeiden.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist eine Voraussetzung für Hochleistungs-Kohlenstoffmaterialien und stellt sicher, dass der Vorläufer, der in Ihren Ofen gelangt, rein, stabil und trocken ist.

Zusammenfassungstabelle:

| Merkmal | Funktion des Vakuumtrockenschranks | Vorteil für Lignin-Vorläufer |

|---|---|---|

| Siedepunkt | Senkt den Siedepunkt von Lösungsmitteln | Dehydratisierung bei <80°C zur Vermeidung von thermischem Schock |

| Atmosphärenkontrolle | Sauerstofffreie Umgebung | Verhindert oxidativen Abbau von chemischen Bindungen |

| Feuchtigkeitsentfernung | Tiefe Extraktion aus porösen Kernen | Verhindert interne Dampfausdehnung und Zersplitterung |

| Materialqualität | Entkoppelte Wärme- und Trocknungsstufen | Gewährleistet strukturelle Stabilität vor der Karbonisierung |

Verbessern Sie Ihre Vorläuferforschung mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Hochleistungs-Kohlenstoffmaterialien beeinträchtigt. KINTEK bietet fachmännisch entwickelte Laborlösungen, die darauf ausgelegt sind, die chemische und strukturelle Integrität Ihrer empfindlichen Vorläufer zu erhalten.

Unterstützt durch branchenführende F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie Lignin-basierte Materialien trocknen oder Hochtemperatursynthesen durchführen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, überlegene Materialstabilität zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Yuebin Xi, Binpeng Zhang. Production of Lignin-Derived Functional Material for Efficient Electromagnetic Wave Absorption with an Ultralow Filler Ratio. DOI: 10.3390/polym16020201

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Verdampfungs-unterstützten (VEA) Reaktors? Kosten senken und Syntheseeffizienz steigern

- Warum ist ein zweistufiges Kühlsystem für die Titanhydrierung notwendig? Schützen Sie die Integrität Ihrer Legierung

- Welche Heizelemente werden in Labor-Vakuumöfen verwendet und welche Temperaturbereiche decken sie ab? Optimieren Sie Ihre Hochtemperaturprozesse

- Wie hält ein Labor-Vakuum-Hochtemperatur-Ofen die Bedingungen für LiF-BeF2-LaF3 aufrecht? Experten-Atmosphärenkontrolle

- Warum muss der Trocknungsprozess für MXen-beschichtete Elektroden in einem Vakuumtrockenschrank durchgeführt werden? Wichtige Stabilitätsfaktoren

- Warum haben Thermoelemente in Hochtemperatur-Vakuumöfen eine begrenzte Lebensdauer? Erfahren Sie, wie Sie die Lebensdauer des Sensors verlängern können

- Was sind die Hauptvorteile der Vakuumwärmebehandlungstechnologie? Erzielen Sie überlegene metallurgische Kontrolle und Qualität

- Wie trägt eine Vakuumkammer zur Qualität des Hochleistungs-Kupferlötens bei? Gewährleistung überlegener Verbindungsintegrität