Eine Vakuumkammer fungiert als entscheidender Qualitätskontrollmechanismus beim Hochleistungs-Kupferlöten, indem sie eine streng regulierte, sauerstofffreie Umgebung schafft. Diese Evakuierung von Luft eliminiert das Risiko einer Hochtemperatur-Oxidation und ermöglicht die Herstellung außergewöhnlich sauberer, flussmittelfreier und hochfester Verbindungen, die frei von Porosität sind.

Die Vakuumumgebung verlagert den Lötprozess von der einfachen Metallverbindung zur präzisen metallurgischen Fertigung. Durch die Entfernung von Verunreinigungen und die Kontrolle von thermischen Spannungen gewährleistet sie die Zuverlässigkeit, die für kritische Branchen wie die Luft- und Raumfahrt erforderlich ist.

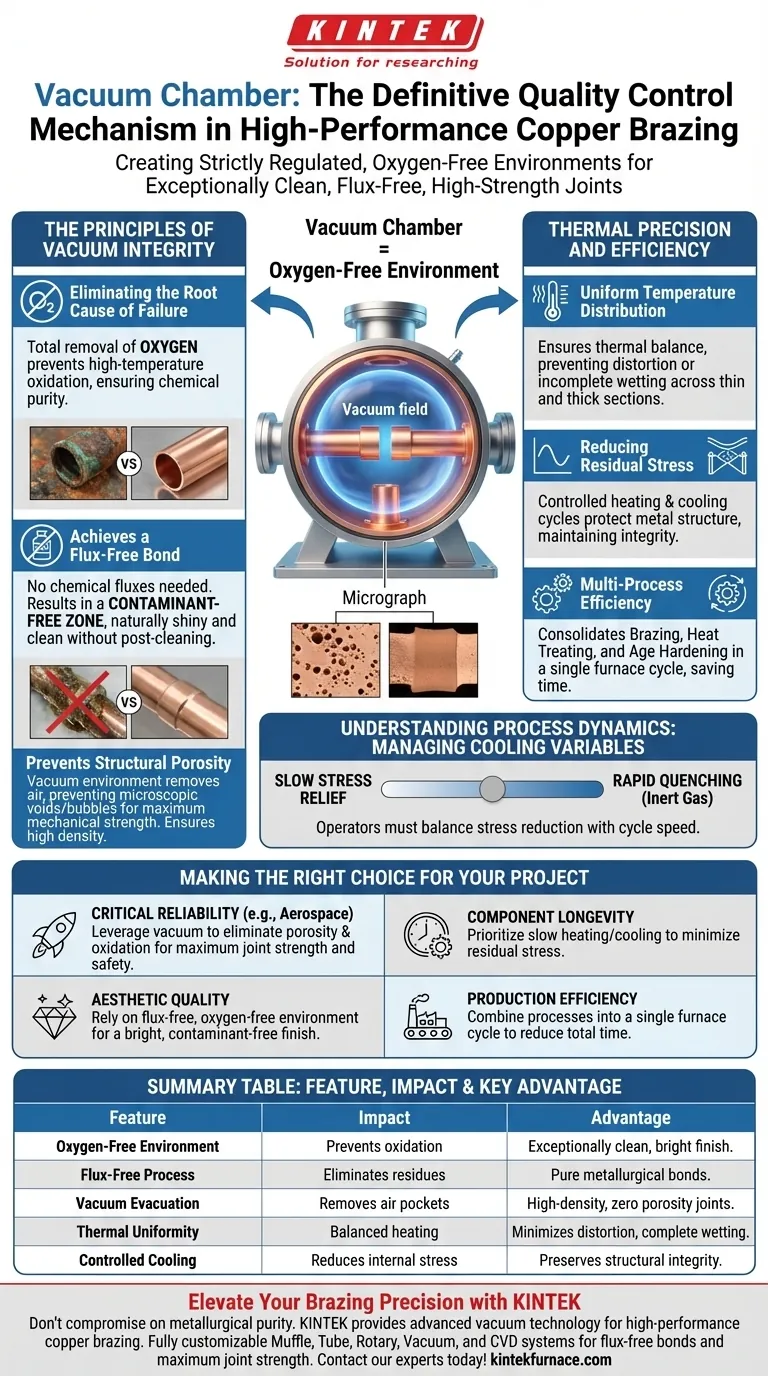

Die Prinzipien der Vakuumintegrität

Beseitigung der Grundursache von Fehlern

Die Hauptfunktion der Vakuumkammer ist die vollständige Entfernung von Sauerstoff. Bei Löttemperaturen führt die Anwesenheit von Sauerstoff unweigerlich zu Metalloxidation, was die Verbindung beeinträchtigt.

Durch die Evakuierung der Luft verhindert das System diese chemische Reaktion vollständig. Dieser Schutz ist nicht oberflächlich; er stellt sicher, dass das Metall während des gesamten Fügeprozesses chemisch rein bleibt.

Erreichung einer flussmittelfreien Verbindung

Da Oxidation im Vakuum physikalisch unmöglich ist, ist kein chemisches Flussmittel erforderlich. Flussmittel wird typischerweise verwendet, um Metalle während des Lötens zu reinigen, kann aber korrosive Rückstände oder Einschlüsse hinterlassen.

Vakuumlöten eliminiert diese Variable und führt zu einer kontaminationsfreien Zone. Dies ergibt eine Oberfläche, die von Natur aus glänzend, hell und außergewöhnlich sauber ist, ohne Nachbearbeitung.

Verhinderung von struktureller Porosität

Die Zuverlässigkeit einer Kupferverbindung hängt von ihrer Dichte ab. Die Vakuumumgebung ist entscheidend für die Verhinderung von Porosität – mikroskopische Hohlräume oder Blasen im Lötmetall.

Die Beseitigung dieser Hohlräume stellt sicher, dass die Verbindung maximale mechanische Festigkeit erreicht. Dies macht den Prozess zur bevorzugten Lösung für Anwendungen, bei denen Dichtheit und Tragfähigkeit nicht verhandelbar sind.

Thermische Präzision und Effizienz

Gleichmäßige Temperaturverteilung

Hochleistungs-Löten erfordert mehr als nur Hitze; es erfordert thermisches Gleichgewicht. Die Vakuumofenumgebung erleichtert eine bessere Gleichmäßigkeit der Temperatur über alle Metallteile hinweg.

Dies stellt sicher, dass dünne und dicke Teile einer Komponente gleichzeitig die Löttemperatur erreichen, wodurch Verzug oder unvollständiges Benetzen verhindert wird.

Reduzierung von Eigenspannungen

Der Prozess verwendet kontrollierte Heiz- und Kühlzyklen, um die Metallstruktur zu schützen. Durch langsames Erhitzen und Abkühlen des Metalls reduziert der Vakuumprozess Eigenspannungen erheblich.

Diese kontrollierte thermische Rampe hilft den Metallen, ihre strukturelle Integrität und ursprünglichen Festigkeitseigenschaften nach Abschluss des Prozesses zu erhalten.

Effizienz bei mehreren Prozessen

Eine Vakuumkammer ermöglicht die Konsolidierung von Hochvolumenprozessen. Löten, Wärmebehandlung und Altershärten können oft in einem einzigen Ofenzyklus durchgeführt werden.

Diese Fähigkeit rationalisiert die Produktion, spart erhebliche Zeit und stellt gleichzeitig sicher, dass die metallurgischen Eigenschaften des Kupfers in einem kontinuierlichen Betrieb optimiert werden.

Verständnis der Prozessdynamik

Verwaltung von Kühlvariablen

Während die Vakuumumgebung für langsames, spannungsentlastendes Abkühlen hervorragend geeignet ist, erfordern einige Anwendungen schnelle Temperaturabfälle.

Betreiber müssen die Spannungsreduzierung mit der Zyklusgeschwindigkeit abgleichen. Einige Systeme lösen dies durch Abschrecken, wobei ein inertes Gas wie Argon verwendet wird, um Teile schnell abzukühlen. Zu verstehen, ob Ihre Komponente eine langsame Spannungsentlastung oder ein schnelles Abschrecken erfordert, ist entscheidend für die Prozessgestaltung.

Die richtige Wahl für Ihr Projekt treffen

Der Wert des Vakuumlötens hängt von den spezifischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf kritischer Zuverlässigkeit liegt (z. B. Luft- und Raumfahrt): Nutzen Sie den Vakuumprozess, um Porosität und Oxidation zu eliminieren und maximale Verbindungsfestigkeit und Sicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Komponente liegt: Priorisieren Sie die langsamen Heiz- und Kühlzyklen, um Eigenspannungen zu minimieren und die Integrität des Grundmetalls zu erhalten.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität liegt: Verlassen Sie sich auf die flussmittelfreie, sauerstofffreie Umgebung, um Teile mit einer hellen, glänzenden und kontaminationsfreien Oberfläche herzustellen.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Nutzen Sie die Möglichkeit, Löten, Wärmebehandlung und Härten in einem einzigen Ofenzyklus zu kombinieren, um die gesamte Prozesszeit zu verkürzen.

Die Vakuumkammer ist nicht nur ein Heizbehälter; sie ist ein Werkzeug zur Gewährleistung metallurgischer Reinheit.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Lötqualität | Hauptvorteil |

|---|---|---|

| Sauerstofffreie Umgebung | Verhindert Hochtemperatur-Oxidation | Außergewöhnlich saubere, helle und glänzende Oberfläche |

| Flussmittelfreier Prozess | Eliminiert korrosive chemische Rückstände | Reine metallurgische Verbindungen ohne Nachreinigung |

| Vakuum-Evakuierung | Entfernt mikroskopische Luftblasen | Hochdichte Verbindungen mit null struktureller Porosität |

| Thermische Gleichmäßigkeit | Ausgeglichene Erwärmung über alle Abschnitte | Minimiert Verzug und gewährleistet vollständiges Benetzen |

| Kontrolliertes Abkühlen | Reduziert innere Eigenspannungen | Erhält die strukturelle Integrität und Metallfestigkeit |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Machen Sie keine Kompromisse bei der metallurgischen Reinheit. Ob Sie die Luft- und Raumfahrt-, Medizin- oder Energiesektoren bedienen, KINTEK bietet die fortschrittliche Vakuumtechnologie, die für Hochleistungs-Kupferlötungen erforderlich ist.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Alle unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Materialverarbeitungsanforderungen zu erfüllen und jedes Mal flussmittelfreie Verbindungen und maximale Verbindungsfestigkeit zu gewährleisten.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um die perfekte kundenspezifische Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

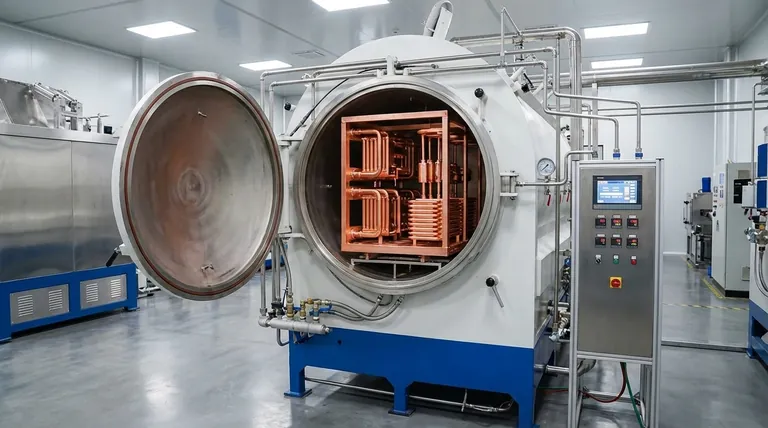

Visuelle Anleitung

Referenzen

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie ist der Betriebs-Druckbereich des Vakuumofen-Systems? Optimieren Sie Ihre thermischen Prozesse mit präziser Steuerung

- Welche Vorteile hat Vakuumglühen auf die Materialhärte und -festigkeit? Verbessern Sie die Materialintegrität durch kontrollierte Wärmebehandlung

- Welche Materialbehandlungen können in einem Vakuumofen durchgeführt werden? Erzielen Sie saubere, hochwertige Ergebnisse

- Was sind die Kühlmethoden für Vakuum-Sinteröfen? Optimieren Sie Ihre Materialeigenschaften

- Welche Vorteile bietet das Vakuumlöten von Aluminium im Vergleich zu traditionellen Schweißmethoden? Überragende Fugenintegrität und Präzision

- Was ist die Hauptfunktion des Vakuumsystems im Vakuumdestillationsprozess zur Metallreinigung? Hochreine Metalltrennung erreichen

- Welche Verbesserungen bieten Sinteröfen mit VGF-Funktionalität? Erhöhung der Kristallreinheit und strukturellen Integrität

- Was ist Vakuumaufkohlen oder Niederdruckaufkohlen (LPC)? Präzises Randschichthärten für Stahl freischalten