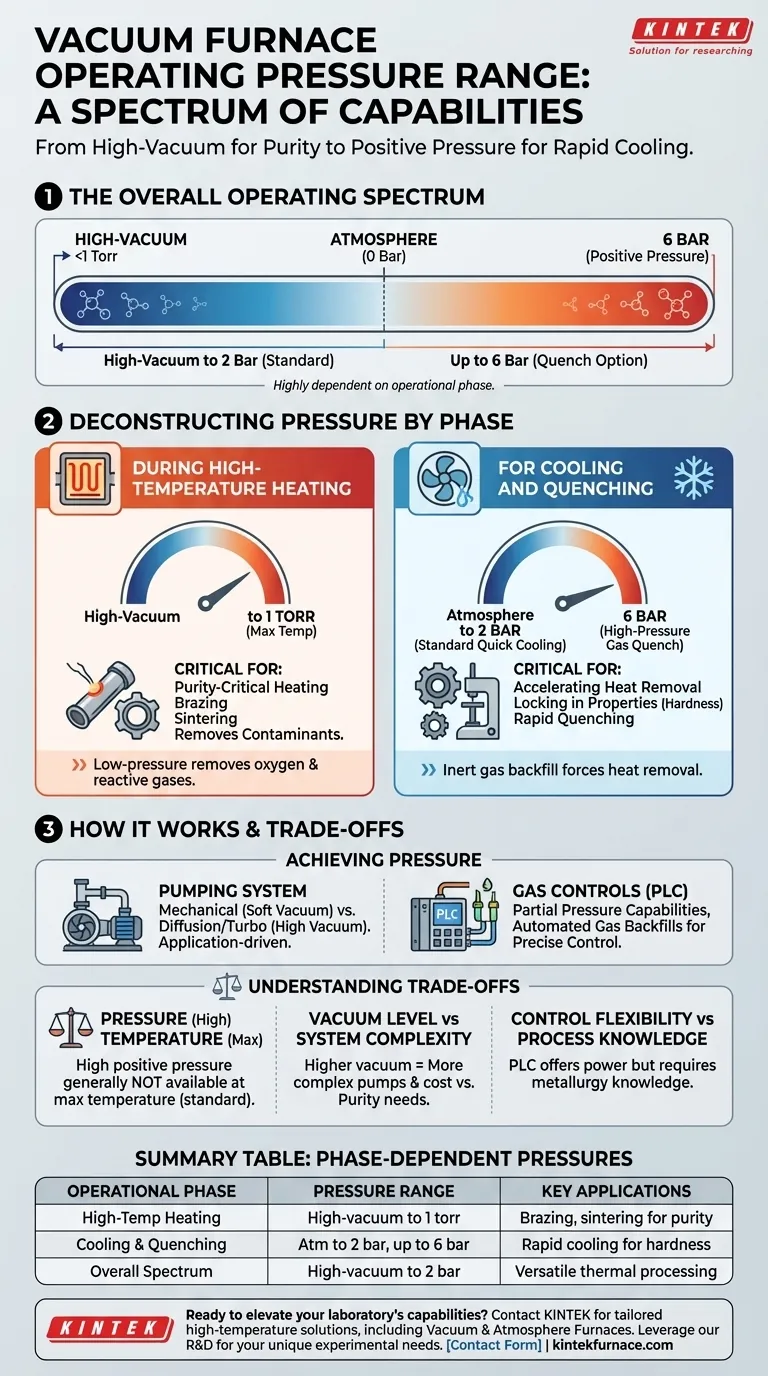

Im Kern arbeitet das Vakuumofensystem über ein bemerkenswert breites Druckspektrum, von Hochvakuum für reinheitskritische Heizzyklen bis zu Überdrücken von bis zu 6 bar für schnelle Abschreckvorgänge. Der spezifisch erreichbare Druck ist kein Einzelwert, sondern hängt stark von der Betriebsphase ab – ob Sie die Arbeitslast heizen, bei Temperatur halten oder kühlen.

Der Betriebsdruck eines Vakuumofens ist keine einzelne Zahl, sondern ein Satz unterschiedlicher Fähigkeiten, die auf verschiedene Phasen eines thermischen Prozesses zugeschnitten sind. Das Verständnis des Unterschieds zwischen seinem Druckbereich während des Heizens und des Kühlens ist entscheidend, um festzustellen, ob er Ihren technischen Anforderungen entspricht.

Dekonstruktion der Druckfähigkeiten

Um die Funktion des Systems vollständig zu erfassen, müssen wir seinen Druckbereich nach dem Betriebskontext aufschlüsseln. Jede Phase eines Ofenzyklus hat unterschiedliche atmosphärische Anforderungen.

Das Gesamtbetriebsspektrum

Die gesamte Druckhülle des Systems reicht von Hochvakuum bis 2 bar Überdruck. Dieser Bereich ermöglicht es, Prozesse zu handhaben, die eine inerte, kontaminationsfreie Umgebung erfordern, sowie Prozesse, die von Druckgas profitieren.

Druck während des Hochtemperaturheizens

Während der kritischsten Heizphasen ist der Standardarbeitsdruck begrenzt. Bei maximaler Temperatur ist der Ofen für den Betrieb von Hochvakuum bis 1 Torr ausgelegt.

Diese Niederdruckumgebung ist für Prozesse wie Löten und Sintern unerlässlich, da sie Sauerstoff und andere reaktive Gase entfernt, die die Teile kontaminieren oder oxidieren könnten.

Druck zum Kühlen und Abschrecken

Im Gegensatz dazu nutzen Kühlzyklen Überdruck, um die Wärmeabfuhr zu beschleunigen. Das System kann eine inerte Gasrückspülung von Atmosphäre bis 2 bar für "schnelles Kühlen" verwenden.

Für Anwendungen, die eine noch schnellere Kühlung erfordern, um bestimmte Materialeigenschaften (wie Härte) zu fixieren, ist eine 6 bar Hochdruckgasabschreckung verfügbar. Dabei wird Gas mit hoher Geschwindigkeit durch die Heizzone geleitet, was maximale Abkühlraten bietet.

Wie das System unterschiedliche Drücke erreicht

Die Vielseitigkeit des Ofens ergibt sich aus einer Kombination aus einem ausgeklügelten Pumpsystem und präzisen Gassteuerungen, die zusammenarbeiten, um in jeder Phase die gewünschte Atmosphäre zu erzeugen.

Die Rolle des Pumpsystems

Das letztendliche Vakuumlevel hängt von der Pumpenkonfiguration ab. Das System kann mit einer mechanischen Pumpe zur Erzeugung eines "weichen" Vakuums oder einer leistungsstärkeren Diffusions- oder Turbomolekularpumpe zur Erreichung von "Hochvakuum"-Niveaus ausgestattet werden.

Diese Wahl ist anwendungsgetrieben. Eine einfache Entgasung erfordert möglicherweise nur ein weiches Vakuum, während die Verarbeitung hochreiner Metalle eine Hochvakuumumgebung verlangt.

Einführung von Über- und Teildrücken

Das System ist nicht auf die Erzeugung eines Vakuums beschränkt. Es verfügt über Teildruckfähigkeiten unter Verwendung inerter Gase wie Argon oder Stickstoff.

Ein speicherprogrammierbarer Controller (SPS) automatisiert die Gasrückspülungen, um einen bestimmten Niederdruck-Sollwert aufrechtzuerhalten oder Überdruck zum Kühlen einzuleiten. Dies ermöglicht eine präzise atmosphärische Steuerung während des gesamten thermischen Zyklus.

Die Kompromisse verstehen

Obwohl hochleistungsfähig, beinhaltet das Systemdesign inhärente Kompromisse zwischen Druck, Temperatur und Anlagenkonfiguration, die Sie berücksichtigen müssen.

Druck vs. Temperatur

Die größte Einschränkung ist, dass hoher Überdruck in der Standardkonfiguration im Allgemeinen nicht bei maximaler Temperatur verfügbar ist. Der Ofen ist für Vakuum oder niedrigen Teildruck während des Heizens optimiert und verwendet hohen Druck hauptsächlich zum Kühlen. Prozesse, die hohen Druck während des Hochtemperatur-Halteprozesses erfordern (wie Sinter-HIP), würden ein anderes Ofendesign erfordern.

Vakuumlevel vs. Systemkomplexität

Die Erzielung eines Hochvakuums erfordert ein komplexeres und teureres Pumpsystem (Diffusions- oder Turbopumpen) im Vergleich zu einer Standard-Mechanikpumpe. Sie müssen den Bedarf an atmosphärischer Reinheit gegen Budget- und Wartungsüberlegungen abwägen. Die Wahl sollte durch Ihre spezifischen Prozessanforderungen an Sauberkeit und Ausgasung bestimmt werden.

Kontrollflexibilität vs. Prozesswissen

Die fortschrittliche SPS bietet immense Flexibilität zum Programmieren komplexer Zyklen, die Anstiege, Haltezeiten, Vakuumlevel und Gasrückspülungen umfassen. Die Nutzung dieser Leistungsfähigkeit erfordert jedoch ein solides Verständnis der Prozessmetallurgie, um sicherzustellen, dass der programmierte Zyklus das gewünschte Materialergebnis erzielt.

Den Ofen an Ihren Prozess anpassen

Um die richtige Wahl zu treffen, bewerten Sie die Fähigkeiten des Systems im Hinblick auf das primäre Ziel Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder Löten liegt: Die Fähigkeit des Ofens, ein Hochvakuum zu erreichen und es bis zu 1 Torr bei Temperatur aufrechtzuerhalten, ist das kritischste Merkmal zur Vermeidung von Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Steuerung mechanischer Eigenschaften liegt: Die Optionen der positiven Druckkühlung (2 bar) und der Hochdruckabschreckung (6 bar) sind die Schlüsselmerkmale zur Manipulation der Materialhärte und Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf der Durchführung komplexer, mehrstufiger Zyklen liegt: Der programmierbare Controller mit Teildruck und automatischen Gasrückspülungsfunktionen ist unerlässlich für Prozessautomatisierung und Wiederholbarkeit.

Das Verständnis dieser unterschiedlichen, phasenabhängigen Druckfähigkeiten ist der Schlüssel zur Nutzung des vollen Potenzials des Ofens für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Betriebsphase | Druckbereich | Hauptanwendungen |

|---|---|---|

| Hochtemperaturheizen | Hochvakuum bis 1 Torr | Löten, Sintern zur Reinheit |

| Kühlen und Abschrecken | Atmosphäre bis 2 bar (Standard), bis 6 bar (Hochdruckabschreckung) | Schnelles Kühlen zur Härteregelung |

| Gesamtspektrum | Hochvakuum bis 2 bar Überdruck | Vielseitige thermische Verarbeitung |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für hochreine Verarbeitung, mechanische Eigenschaftenkontrolle oder komplexe mehrstufige Zyklen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre thermischen Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit