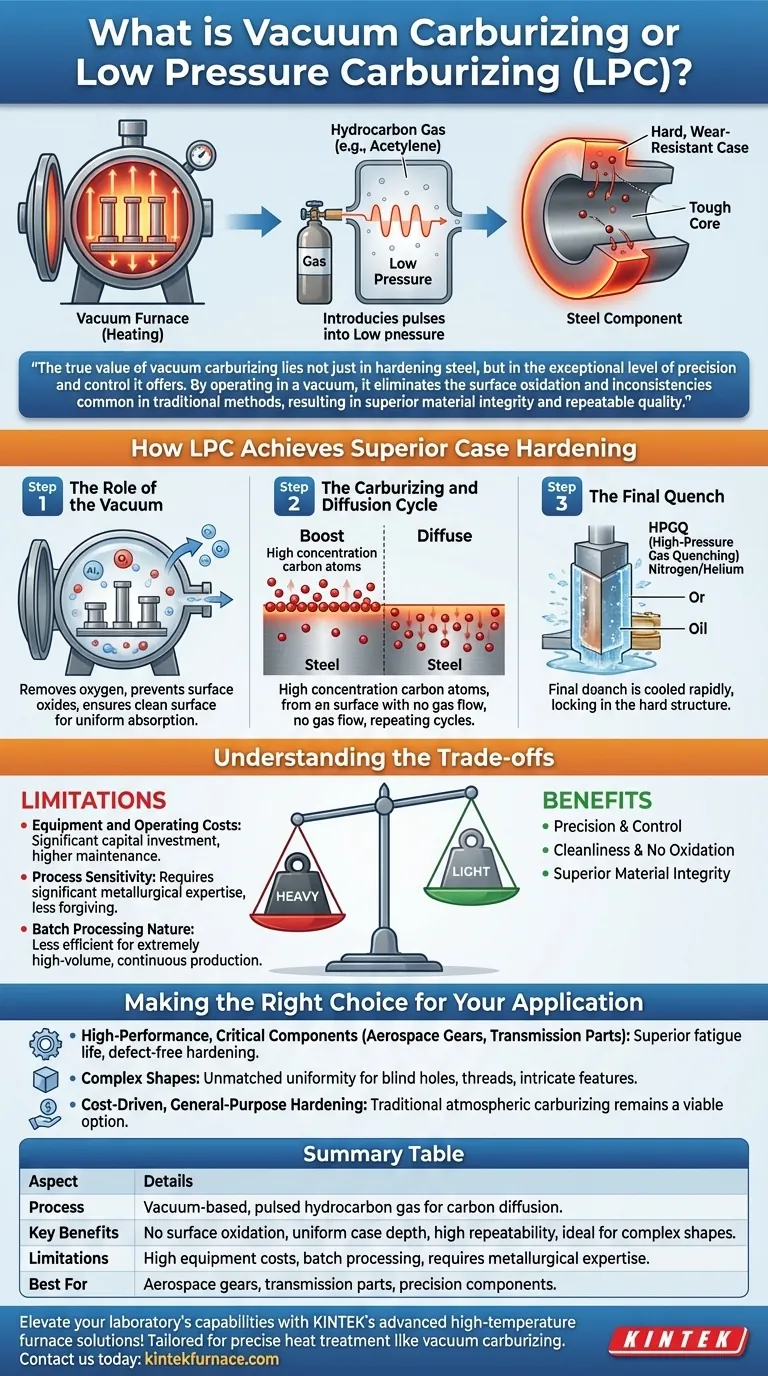

Im Wesentlichen ist das Vakuumaufkohlen, auch bekannt als Niederdruckaufkohlen (LPC), ein modernes Randschichthärteverfahren für Stahlbauteile. Es findet in einem Vakuumofen statt, wo die Teile auf eine hohe Temperatur erhitzt und ein Kohlenwasserstoffgas wie Acetylen bei sehr niedrigem Druck eingeführt wird. Das Gas zersetzt sich, wodurch Kohlenstoffatome in die Stahloberfläche diffundieren können. Dies erzeugt eine extrem harte, verschleißfeste äußere Schicht, die als „Randschicht“ bezeichnet wird, während der Kern zäh bleibt.

Der wahre Wert des Vakuumaufkohlens liegt nicht nur im Härten von Stahl, sondern in der außergewöhnlichen Präzision und Kontrolle, die es bietet. Durch den Betrieb im Vakuum werden Oberflächenoxidationen und Inkonsistenzen, die bei traditionellen Methoden üblich sind, eliminiert, was zu einer überlegenen Materialintegrität und reproduzierbaren Qualität führt.

Wie LPC überlegenes Randschichthärten erreicht

Der LPC-Prozess ist eine sorgfältig orchestrierte Abfolge von Schritten, die darauf abzielen, die Kontrolle und die metallurgische Qualität zu maximieren. Er unterscheidet sich grundlegend von älteren, atmosphärenbasierten Methoden, indem er zunächst eine perfekt saubere Umgebung schafft.

Die Rolle des Vakuums

Der Prozess beginnt damit, dass die Teile in einen Ofen gelegt und die Luft abgepumpt wird, um ein Vakuum zu erzeugen. Dieser erste Schritt ist entscheidend, da er Sauerstoff und andere reaktive Gase entfernt.

Durch die Entfernung von Sauerstoff verhindert LPC die Bildung von Oberflächenoxiden oder Zunder vollständig. Dies stellt sicher, dass die Stahloberfläche perfekt sauber und bereit ist, Kohlenstoff gleichmäßig aufzunehmen.

Der Aufkohlungs- und Diffusionszyklus

Im Gegensatz zu traditionellen Methoden, die Teile kontinuierlich in einer kohlenstoffreichen Atmosphäre umgeben, verwendet LPC einen präzisen, gepulsten Ansatz.

Zuerst wird eine kleine, abgemessene Menge Aufkohlungsgas (typischerweise Acetylen) in den heißen Ofen eingeführt. Bei hohen Temperaturen und niedrigem Druck zersetzt sich das Gas und sättigt die unmittelbare Stahloberfläche schnell mit Kohlenstoff.

Als Nächstes wird der Gasfluss gestoppt. Der Prozess tritt in eine „Diffusions“-Phase ein, in der die hohe Kohlenstoffkonzentration an der Oberfläche auf natürliche Weise tiefer in das Teil eindringt und die gewünschte Randschichttiefe erzeugt. Dieser „Boost-and-Diffuse“-Zyklus kann mehrmals wiederholt werden, um ein präzises Kohlenstoffprofil zu erreichen.

Das abschließende Abschrecken

Sobald die gewünschte Randschichttiefe erreicht ist, müssen die Teile schnell abgekühlt oder „abgeschreckt“ werden, um die harte metallurgische Struktur zu fixieren. Dies geschieht typischerweise durch Hochdruckgasabschrecken (HPGQ) mit Stickstoff oder Helium oder manchmal mit Öl. Dieser letzte Schritt verfestigt die harte, verschleißfeste Randschicht.

Die Kompromisse verstehen

Obwohl LPC erhebliche Vorteile bietet, ist es wichtig, seine Grenzen zu verstehen, um zu bestimmen, ob es das richtige Verfahren für Ihre Anwendung ist.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und kosten wesentlich mehr als herkömmliche Atmosphärenöfen. Die hochentwickelten Steuerungssysteme und Vakuumpumpen tragen ebenfalls zu höheren Wartungskosten bei.

Prozessempfindlichkeit

Obwohl der Prozess hoch automatisiert und reproduzierbar ist, erfordert die Entwicklung des richtigen Rezepts aus Temperatur, Zeit und Gaszyklen für ein bestimmtes Teil und Material erhebliche metallurgische Expertise. Er verzeiht eine unsachgemäße Einrichtung weniger als einige ältere Methoden.

Chargenverarbeitung

LPC ist ein Chargenprozess, der für extrem hohe Stückzahlen in kontinuierlichen Produktionslinien im Vergleich zu einigen großen atmosphärischen Ofenanlagen weniger effizient sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Aufkohlungsmethode hängt vollständig von den Leistungsanforderungen und den wirtschaftlichen Zwängen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-, kritischen Komponenten liegt: LPC ist die definitive Wahl für Teile wie Luftfahrtzahnräder oder High-End-Getriebekomponenten, bei denen eine überragende Lebensdauer und das Fehlen von Oberflächenfehlern nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Teilen mit komplexen Geometrien liegt: LPC bietet eine unübertroffene Gleichmäßigkeit und stellt sicher, dass Sacklöcher, Gewinde und komplizierte Merkmale eine gleichmäßige Randschichttiefe erhalten.

- Wenn Ihr Hauptaugenmerk auf kostenorientiertem, universellem Härten liegt: Traditionelles atmosphärisches Aufkohlen bleibt eine praktikable und wirtschaftlichere Option für Anwendungen, bei denen die ultimative metallurgische Perfektion von LPC nicht erforderlich ist.

Letztendlich ist die Wahl des Vakuumaufkohlens eine strategische Entscheidung für Anwendungen, bei denen Präzision, Sauberkeit und kompromisslose Materialleistung an erster Stelle stehen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Vakuum-basiertes Randschichthärten unter Verwendung von gepulstem Kohlenwasserstoffgas zur Kohlenstoffdiffusion |

| Hauptvorteile | Keine Oberflächenoxidation, gleichmäßige Randschichttiefe, hohe Wiederholbarkeit, ideal für komplexe Geometrien |

| Einschränkungen | Hohe Ausrüstungskosten, Chargenverarbeitung, erfordert metallurgisches Fachwissen |

| Am besten geeignet für | Luftfahrtzahnräder, Getriebeteile und Komponenten, die präzises, fehlerfreies Härten benötigen |

Erhöhen Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf präzise Wärmebehandlungen wie das Vakuumaufkohlen zugeschnitten sind. Unsere ausgeprägte tiefe Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen zuverlässig und effizient erfüllt werden. Bereit für überlegene Materialleistung? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Hochleistungsanwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen