Im Kern verbessert das Vakuumglühen die Materialhärte und -festigkeit, indem es eine hochkontrollierte Rekristallisation der inneren Kornstruktur des Materials ermöglicht. Durch die Durchführung dieser Wärmebehandlung in einem Hochvakuum werden Oberflächenreaktionen wie Oxidation eliminiert, was die Integrität des Materials bewahrt und das volle Potenzial seiner mechanischen Eigenschaften kompromisslos zur Entfaltung bringt.

Wärmebehandlungen beinhalten oft einen Kompromiss zwischen der Verbesserung innerer Eigenschaften und der Beschädigung der Materialoberfläche. Das Vakuumglühen löst diesen Konflikt, indem es eine ultrareine Umgebung schafft, in der Materialien gestärkt und von inneren Spannungen befreit werden können, ohne unter Oberflächenoxidation oder Kontamination zu leiden.

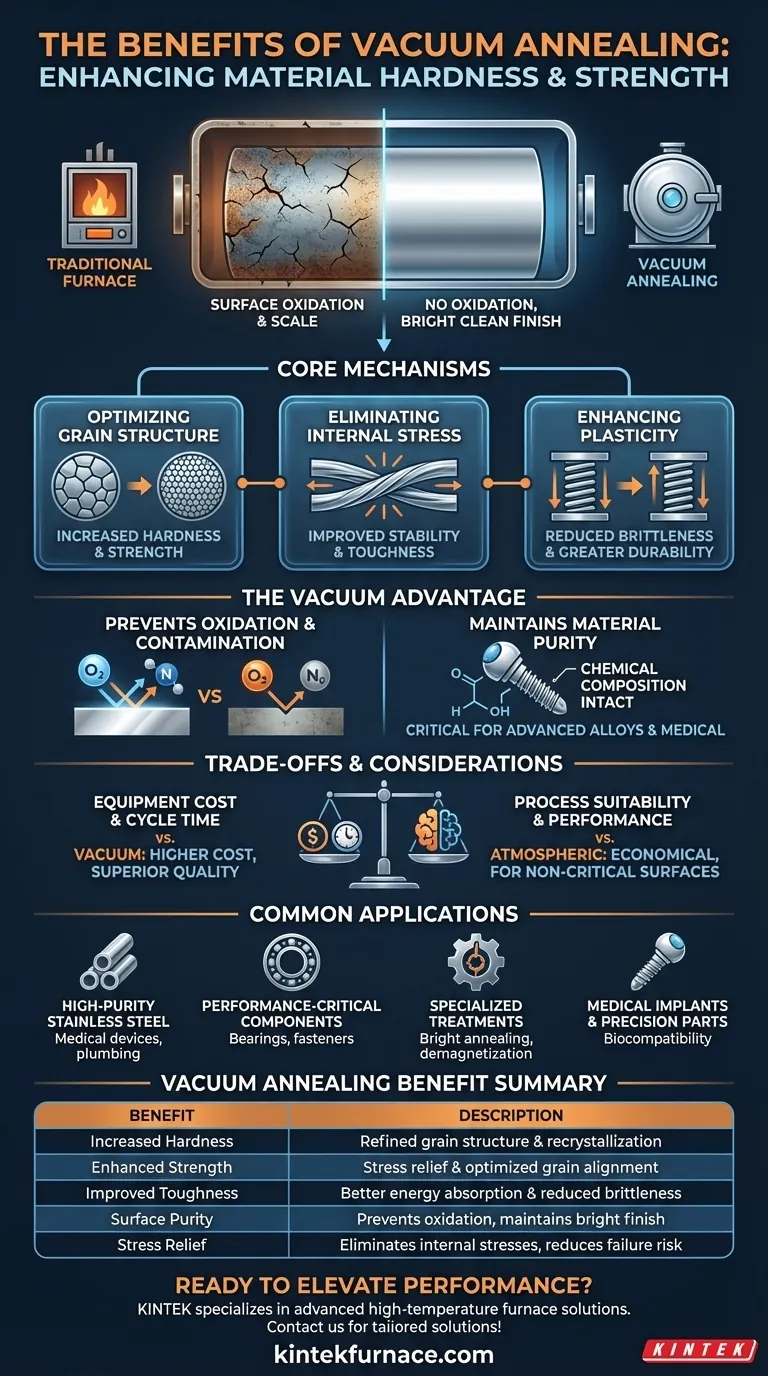

Die Kernmechanismen: Wie Vakuumglühen Materialien veredelt

Optimierung der Kornstruktur

Vakuumglühen ermöglicht es der atomaren Struktur eines Materials, sich bei erhöhter Temperatur neu zu organisieren. Dieser Prozess, bekannt als Rekristallisation, verfeinert die Kornstruktur.

Eine gleichmäßigere und optimierte Kornstruktur korreliert direkt mit einer erhöhten Härte und Festigkeit, wodurch das Material robuster für Hochdruck- oder Hochstressanwendungen wird.

Eliminierung innerer Spannungen

Fertigungsprozesse wie Umformen, Bearbeiten oder Schweißen führen erhebliche Eigenspannungen in ein Material ein. Diese eingeschlossenen Spannungen können zu vorzeitigem Versagen, Verformung oder Rissbildung führen.

Glühen liefert die thermische Energie, die Atome benötigen, um in energieärmere, stabilere Positionen zu wechseln, wodurch diese inneren Spannungen effektiv abgebaut und die langfristige Stabilität und Zähigkeit des Materials verbessert werden.

Verbesserung der Plastizität und Zähigkeit

Während es die Härte erhöht, verbessert das Vakuumglühen auch die Fähigkeit eines Materials, sich ohne Bruch zu verformen (Plastizität) und Energie zu absorbieren (Zähigkeit).

Durch die Schaffung einer perfekteren und spannungsfreien Kristallstruktur reduziert der Prozess die Sprödigkeit, was zu einem langlebigeren und zuverlässigeren Endbauteil führt.

Der einzigartige Vorteil der Vakuumumgebung

Verhinderung von Oxidation und Kontamination

Der entscheidende Vorteil der Verwendung eines Vakuums ist die Entfernung reaktiver Gase, hauptsächlich Sauerstoff und Stickstoff.

In einem herkömmlichen Ofen führen hohe Temperaturen dazu, dass diese Gase mit der Materialoberfläche reagieren und eine spröde, verfärbte Oxidschicht (Zunder) bilden. Eine Vakuumumgebung verhindert dies vollständig, was zu einer hellen, sauberen Oberfläche direkt nach dem Ofen führt.

Erhaltung der Materialreinheit

Für hochmoderne Legierungen, medizinische Implantate und Präzisionskomponenten ist die Aufrechterhaltung der exakten chemischen Zusammensetzung entscheidend.

Durch die Verhinderung von Oberflächenreaktionen stellt das Vakuumglühen sicher, dass die Reinheit des Materials unverändert bleibt. Dies ist wesentlich für Anwendungen, bei denen Korrosionsbeständigkeit, Biokompatibilität oder spezifische elektrische Eigenschaften erforderlich sind.

Verständnis der Kompromisse und Überlegungen

Gerätekosten und Zykluszeit

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung und im Betrieb als ihre atmosphärischen Gegenstücke.

Der Prozess des Erzeugens eines Hochvakuums und der sorgfältigen Steuerung des Kühlzyklus kann auch langsamer sein, was sich auf den Durchsatz bei der Großserienfertigung auswirken kann.

Prozesseignung

Vakuumglühen ist keine universelle Notwendigkeit. Für Rohmaterialien oder Komponenten, die eine erhebliche Nachbearbeitung erfahren werden, kann ein kostengünstigerer atmosphärischer Prozess ausreichen.

Entscheidend ist, ob die Anwendung die Oberflächenoxidation, die beim Standardglühen entsteht, tolerieren kann. Wenn diese problemlos abbearbeitet oder gereinigt werden kann, sind die Kosten eines Vakuumprozesses möglicherweise nicht gerechtfertigt.

Häufige, leistungsgetriebene Anwendungen

Hochreine Edelstahlprodukte

Vakuumglühen ist ideal für Komponenten, bei denen eine saubere, glänzende Oberfläche Teil der Endspezifikation ist. Dazu gehören medizinische Geräte, Sanitärarmaturen, Uhrenkomponenten und tiefgezogene Teile.

Leistungskritische Komponenten

Für Teile wie Lager, Schneidwerkzeuge und hochfeste Verbindungselemente ist die mechanische Leistung von größter Bedeutung. Die Kombination aus Spannungsarmglühen und Kornfeinung in einer kontaminationsfreien Umgebung trägt dazu bei, Härte, Festigkeit und Dauerfestigkeit zu maximieren.

Spezialisierte Behandlungen

Die kontrollierte Umgebung eines Vakuumofens eignet sich auch für andere spezialisierte thermische Prozesse, wie z.B. Blankglühen, Entmagnetisieren und Lösungsglühen für spezifische Edelstahlsorten.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis der deutlichen Vorteile der Vakuumumgebung können Sie eine fundiertere Entscheidung für Ihr spezifisches Material und Ihre Anwendung treffen.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Vakuumglühen ist die überlegene Wahl, um ein helles, sauberes Bauteil herzustellen, das keine Nachreinigung erfordert, insbesondere für medizinische oder lebensmitteltaugliche Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung liegt: Die Kombination aus Spannungsarmglühen und Kornfeinung im Vakuum bietet einen sauberen Weg zu erhöhter Härte, Festigkeit und Zähigkeit, ohne Oberflächenfehler einzuführen.

- Wenn Ihr Hauptaugenmerk auf Kosten für unkritische Oberflächen liegt: Traditionelles atmosphärisches Glühen ist wirtschaftlicher für Komponenten, bei denen Oberflächenoxidation akzeptabel ist oder durch einen späteren Bearbeitungsschritt entfernt wird.

Letztendlich ist die Wahl des Vakuumglühens eine Entscheidung, in die höchstmögliche Materialintegrität, sowohl innen als auch außen, zu investieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Erhöhte Härte | Erzielt durch verfeinerte Kornstruktur und Rekristallisation in einer Vakuumumgebung. |

| Verbesserte Festigkeit | Resultiert aus Spannungsarmglühen und optimierter innerer Kornausrichtung ohne Oberflächenschäden. |

| Verbesserte Zähigkeit | Ermöglicht bessere Energieabsorption und reduzierte Sprödigkeit für langlebige Komponenten. |

| Oberflächenreinheit | Verhindert Oxidation und Kontamination, erhält glänzende Oberfläche und Materialintegrität. |

| Spannungsarmglühen | Eliminiert innere Spannungen aus der Fertigung, reduziert das Risiko von Versagen und Verformung. |

Bereit, Ihre Materialleistung mit Präzisions-Wärmebehandlung zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Härte, Festigkeit und Reinheit für Ihre Anwendungen in Branchen wie Medizintechnik, Hochleistungskomponenten und mehr verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung