Kurz gesagt wird ein Vakuumofen für eine Vielzahl von thermischen Prozessen eingesetzt, bei denen der Schutz des Materials vor atmosphärischer Kontamination entscheidend ist. Dies umfasst Behandlungen wie Härten und Abschrecken, Glühen, Anlassen, Löten, Sintern und spezielle Oberflächenmodifikationen wie Aufkohlen und Nitrieren. Der Hauptvorteil ist die Fähigkeit, saubere, blanke Teile mit überlegenen metallurgischen Eigenschaften zu erzielen.

Der grundlegende Zweck der Verwendung eines Vakuumofens besteht nicht nur darin, ein Material zu erhitzen, sondern eine hochkontrollierte, nicht-reaktive Umgebung zu schaffen. Durch das Entfernen von Luft eliminieren Sie das Risiko von Oxidation und anderen Oberflächenreaktionen und ermöglichen Behandlungen, die mit der gleichen Qualität in einem konventionellen Ofen nicht zu erreichen wären.

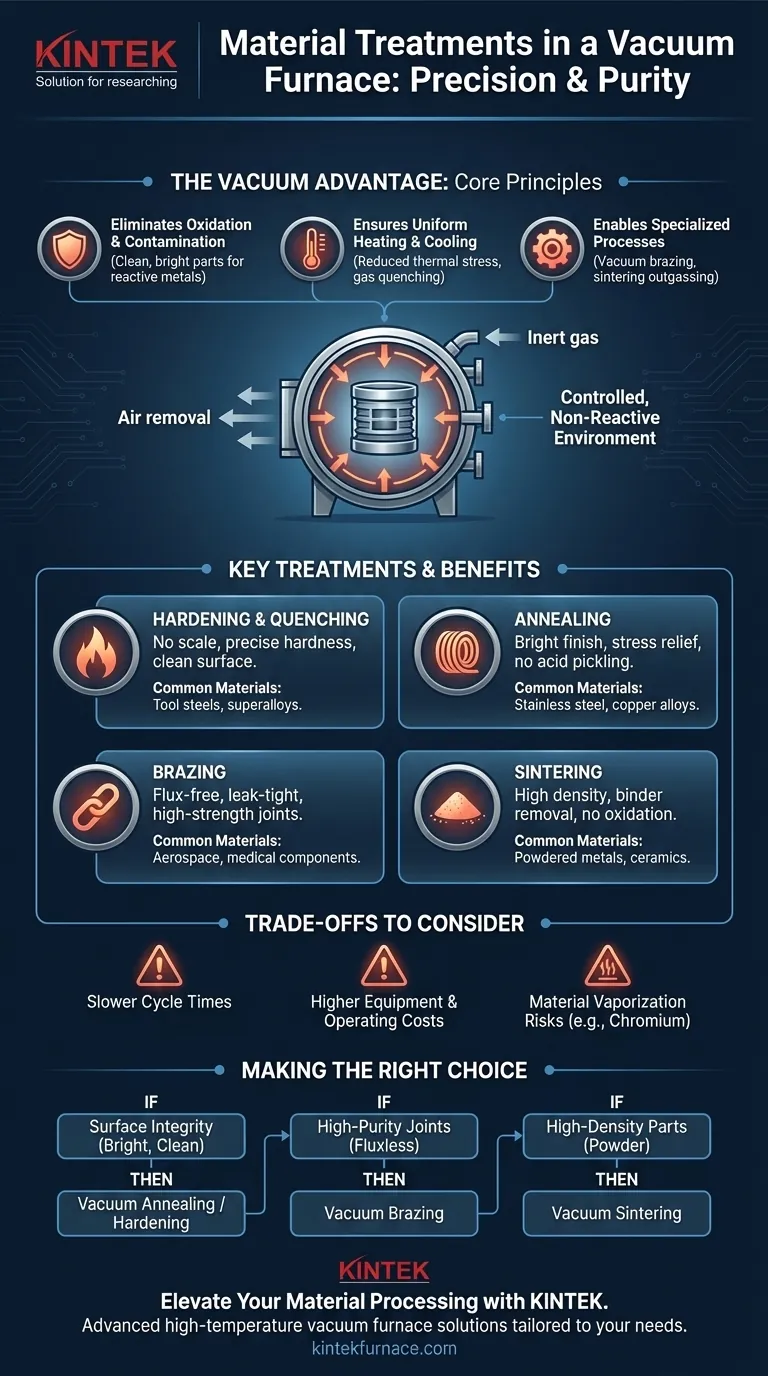

Das Kernprinzip: Warum ein Vakuum verwenden?

Ein Vakuumofen funktioniert, indem er die Atmosphäre – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – vor und während des Heizprozesses aus einer versiegelten Kammer entfernt. Dieser scheinbar einfache Schritt bietet mehrere tiefgreifende Vorteile für die Materialbearbeitung.

Eliminierung von Oxidation und Kontamination

Der unmittelbarste Vorteil eines Vakuums ist die Verhinderung von Oxidation. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine Zunder- oder Oxidschicht auf ihrer Oberfläche.

Dies ist besonders kritisch für reaktive Materialien wie Titanlegierungen, hochchromhaltige Edelstähle und Superlegierungen. Eine Vakuumumgebung stellt sicher, dass diese Materialien sauber, blank und frei von Oberflächenkontaminationen bleiben.

Sicherstellung einer gleichmäßigen Erwärmung und Abkühlung

Ohne Luft, die Konvektionsströme erzeugt, wird Wärme hauptsächlich durch Strahlung übertragen. Dies führt zu einer extrem gleichmäßigen Erwärmung des gesamten Werkstücks, wodurch das Risiko von thermischen Spannungen und Verformungen bei komplexen Teilen reduziert wird.

Während der Abkühlung kann ein Prozess namens Gasabschrecken verwendet werden, bei dem ein unter hohem Druck stehendes, inertes Gas wie Argon oder Stickstoff schnell eingeführt wird. Dies ermöglicht eine kontrollierte, schnelle Abkühlung ohne die Oberflächenreaktionen, die an der offenen Luft auftreten würden.

Ermöglichung spezialisierter Prozesse

Bestimmte Prozesse basieren auf den einzigartigen Eigenschaften eines Vakuums. Zum Beispiel nutzt das Vakuumlöten die Abwesenheit von Druck, um geschmolzenes Füllmetall durch Kapillarwirkung tief in eine Fuge zu ziehen, wodurch außergewöhnlich starke und saubere Verbindungen ohne die Notwendigkeit eines korrosiven Flussmittels entstehen.

Ähnlich ermöglicht es die Entfernung von eingeschlossenen Gasen und Bindemitteln aus pulvermetallurgischen Teilen während des Sinterns, ein Prozess, der als Entgasung bekannt ist.

Schlüsselbehandlungen und ihr Vakuumvorteil

Obwohl viele Prozesse sowohl in atmosphärischen als auch in Vakuumöfen durchgeführt werden können, bietet die Vakuumumgebung deutliche Vorteile, die das Endergebnis jeder Behandlung verbessern.

Härten, Abschrecken und Anlassen

Im Vakuum können Teile auf ihre Austenitisierungstemperatur erwärmt werden, ohne dass sich Oberflächenzunder bildet. Das anschließende Hochdruck-Gasabschrecken erzielt eine vorhersagbare Härte und eine saubere Oberfläche, wodurch oft keine Nachbehandlung, wie Reinigung oder Bearbeitung, erforderlich ist. Das Anlassen folgt, um Sprödigkeit zu reduzieren und die gewünschte endgültige Zähigkeit zu erreichen.

Glühen

Vakuumglühen wird verwendet, um Materialien zu erweichen, innere Spannungen abzubauen und ihre Kornstruktur zu verfeinern. Für Materialien wie Edelstahl und Kupferlegierungen erzeugt es eine blanke, saubere Oberfläche, die ohne Beizen oder Strahlen für den nächsten Fertigungsschritt bereit ist.

Löten

Vakuumlöten ist ein erstklassiger Prozess zum Verbinden von Bauteilen. Die saubere Umgebung sorgt dafür, dass die Lotlegierung perfekt benetzt und fließt, wodurch starke, dichte Verbindungen entstehen, die frei von Flussmittelrückständen sind. Dies ist für Anwendungen in der Luft- und Raumfahrt, Medizin und Halbleiterindustrie unerlässlich.

Sintern

Für Teile aus Pulvermetall wird Vakuumsintern verwendet, um die Partikel zu einem festen, dichten Objekt zu verbinden. Das Vakuum ist entscheidend für die Entfernung von Schmierstoffen und Bindemitteln, die in der Pulververdichtungsphase verwendet werden, und zur Verhinderung von Oxidation, die die ordnungsgemäße Bindung behindern und das Endbauteil schwächen würde.

Die Kompromisse verstehen

Obwohl Vakuumöfen leistungsfähig sind, sind sie nicht die Universallösung für alle Wärmebehandlungsanforderungen. Es ist wichtig, ihre Grenzen zu erkennen, um eine fundierte Entscheidung zu treffen.

Längere Zykluszeiten

Das Herstellen eines Vakuums, die Stabilisierung der Umgebung und die Durchführung kontrollierter Kühlzyklen können länger dauern als vergleichbare atmosphärische Prozesse. Dies macht Vakuumöfen weniger geeignet für großvolumige, margenschwache Teile, bei denen der Durchsatz das Hauptanliegen ist.

Höhere Geräte- und Betriebskosten

Vakuumöfen sind komplexer und teurer in Bau, Betrieb und Wartung als ihre atmosphärischen Gegenstücke. Sie erfordern robuste Vakuumpumpen, präzise Steuerungen und intensivere Wartungspläne.

Risiken der Materialverdampfung

Unter einem tiefen Vakuum können einige Legierungselemente – insbesondere Chrom in Stählen – bei hohen Temperaturen von der Materialoberfläche verdampfen. Dies kann durch die Verwendung eines Partialdrucks eines inerten Gases kontrolliert werden, fügt aber der Prozesssteuerung eine zusätzliche Komplexitätsebene hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den erforderlichen Eigenschaften des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Helligkeit liegt: Vakuumglühen oder -härten ist die ideale Wahl für reaktive Materialien wie Titan, Edelstahl und Werkzeugstähle.

- Wenn Ihr Hauptaugenmerk auf der Schaffung hochreiner, starker Verbindungen liegt: Vakuumlöten bietet eine flussmittelfreie Lösung, die eine überlegene Verbindungsqualität für kritische Anwendungen liefert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochdichter Pulvermetallteile liegt: Vakuumsintern ist unerlässlich, um Verunreinigungen zu entfernen und die bestmöglichen mechanischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einfachem Spannungsabbau bei nicht reaktiven Metallen liegt: Ein konventioneller atmosphärischer Ofen kann eine kostengünstigere und schnellere Lösung sein.

Letztendlich ist die Nutzung eines Vakuumofens eine strategische Entscheidung, um ein Maß an Materialqualität und Sauberkeit zu erreichen, das mit anderen Methoden unerreichbar ist.

Zusammenfassungstabelle:

| Behandlungsart | Hauptvorteile im Vakuum | Gängige Materialien |

|---|---|---|

| Härten & Abschrecken | Keine Oxidation, saubere Oberflächen, präzise Härte | Werkzeugstähle, Superlegierungen |

| Glühen | Blanke Oberfläche, Spannungsabbau, keine Säurereinigung | Edelstahl, Kupferlegierungen |

| Löten | Flussmittelfreie Verbindungen, hohe Festigkeit, dicht | Luft- und Raumfahrt, medizinische Komponenten |

| Sintern | Hohe Dichte, Entfernung von Bindemitteln, keine Kontamination | Pulvermetalle, Keramiken |

Bereit, Ihre Materialbearbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, allesamt unterstützt durch starke Möglichkeiten zur individuellen Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie mit reaktiven Metallen wie Titan arbeiten oder hochreine Verbindungen für kritische Anwendungen benötigen, KINTEK liefert zuverlässige, kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen die Leistung Ihres Labors optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung