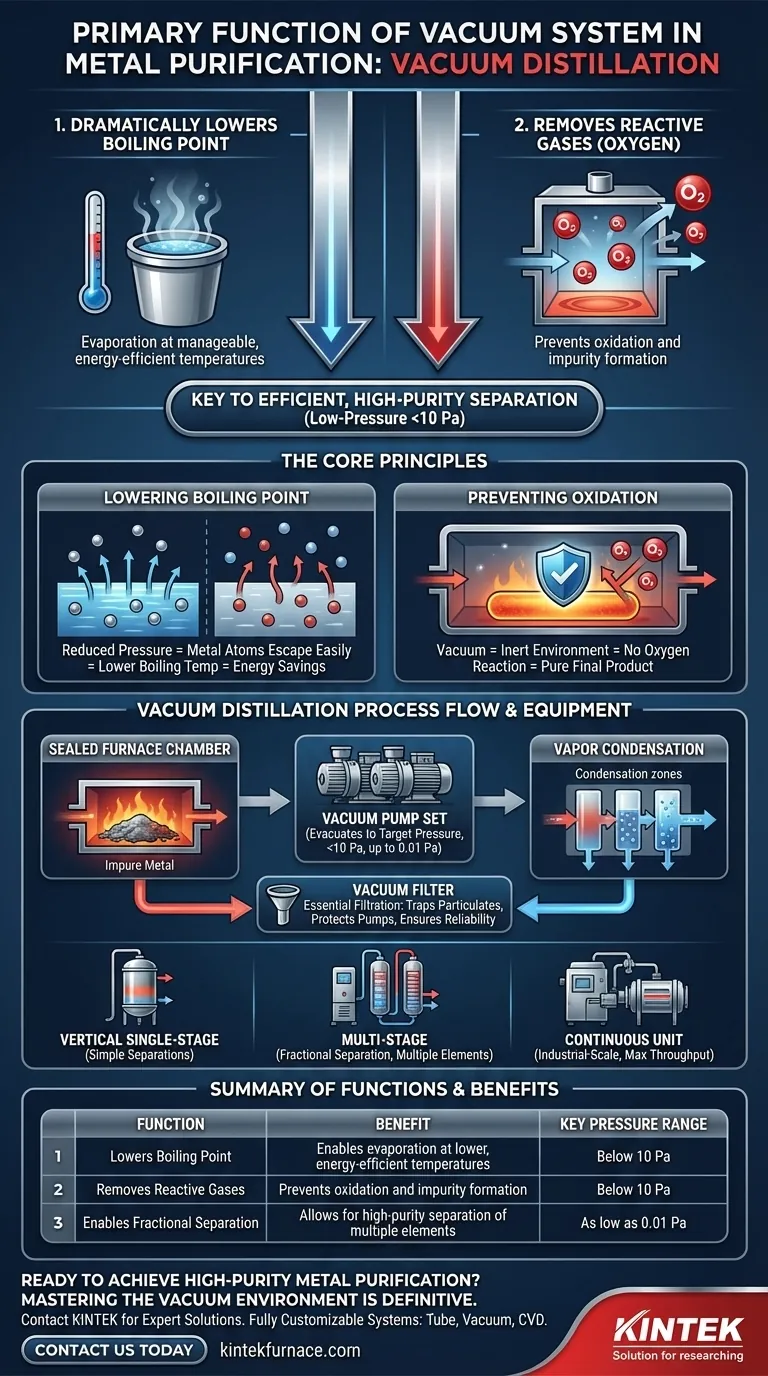

Die Hauptfunktion des Vakuumsystems bei der Metallreinigung ist zweifach: Es senkt den Siedepunkt des Metalls drastisch, um die Verdampfung bei handhabbaren Temperaturen zu ermöglichen, und es entfernt reaktive Gase wie Sauerstoff, um die Bildung von Verunreinigungen durch Oxidation zu verhindern. Diese Niederdruckumgebung, oft unter 10 Pascal (Pa), ist der Schlüssel zu einem effizienten und hochreinen Trennprozess.

Das Vakuumsystem schafft nicht nur einen leeren Raum; es verändert grundlegend die physikalischen und chemischen Bedingungen im Ofen, wodurch es möglich wird, Metalle mit hoher Präzision und bei niedrigeren, energieeffizienteren Temperaturen von Verunreinigungen zu trennen.

Die Kernprinzipien: Warum Vakuum unerlässlich ist

Um die Vakuumdestillation zu verstehen, müssen Sie die beiden grundlegenden Probleme erfassen, die sie löst: die Energiekosten für das Erreichen des Siedepunkts eines Metalls und die chemische Reaktivität heißer Metalle. Das Vakuumsystem adressiert beide direkt.

Senkung des Siedepunkts

Der Siedepunkt jeder Flüssigkeit, einschließlich geschmolzenen Metalls, ist die Temperatur, bei der ihr Dampfdruck dem Druck der umgebenden Umgebung entspricht. Durch die Verwendung eines Vakuumsystems, um den Großteil der Luft zu entfernen, reduzieren wir den Umgebungsdruck im Ofen drastisch.

Diese Niederdruckumgebung erleichtert es den Metallatomen erheblich, die flüssige Oberfläche zu verlassen und in einen gasförmigen Zustand überzugehen. Infolgedessen siedet das Metall bei einer viel niedrigeren Temperatur als bei normalem atmosphärischem Druck, was die Verdampfungsrate beschleunigt und erhebliche Energie spart.

Verhinderung von Hochtemperatur-Oxidation

Die meisten Metalle sind hochreaktiv mit Sauerstoff, insbesondere bei den erhöhten Temperaturen, die für die Destillation erforderlich sind. Wenn dies in normaler Atmosphäre durchgeführt wird, würde das heiße Metall schnell oxidieren und neue Verbindungen bilden, die als Verunreinigungen wirken und die Endausbeute reduzieren.

Das Vakuumsystem spült den Ofen von Sauerstoff und anderen reaktiven Gasen. Dies schafft eine inerte Umgebung, die die Integrität des Metalls schützt und sicherstellt, dass das endgültig kondensierte Produkt rein und frei von unerwünschten Oxidschichten ist.

Ein Blick in die Ausrüstung

Die Prinzipien der Vakuumdestillation werden durch eine Reihe spezialisierter Komponenten realisiert, die im Zusammenspiel arbeiten. Obwohl die Designs variieren, bleiben die Kernelemente konstant.

Der Ofen und das Pumpsystem

Der Prozess findet in einer abgedichteten Ofenkammer statt, die an eine leistungsstarke Vakuumpumpe angeschlossen ist. Diese Pumpen sind dafür verantwortlich, die Kammer auf den Zieldruck zu evakuieren, manchmal bis zu 0,01 Pa, wodurch die notwendigen Bedingungen für die Destillation geschaffen werden.

Variationen im Ofendesign

Unterschiedliche Reinigungsziele erfordern unterschiedliche Ausrüstungen. Ein vertikaler einstufiger Ofen wird für einfache Trennungen verwendet. Für komplexere fraktionierte Trennungen verwenden mehrstufige Öfen mehrere Kondensationszonen bei unterschiedlichen Temperaturen, um mehrere Elemente in einem einzigen Durchgang zu trennen.

Für industrielle Anwendungen ermöglichen kontinuierliche Vakuumdestillationsanlagen eine ununterbrochene Zufuhr und Entladung und maximieren so den Durchsatz.

Häufige Fallstricke und betriebliche Realitäten

Das Erreichen und Aufrechterhalten eines tiefen Vakuums in einer industriellen Umgebung birgt erhebliche praktische Herausforderungen, die für den Erfolg des Betriebs entscheidend sind.

Die Gefahr von Partikelkontamination

Während der Evakuierung kann der Hochgeschwindigkeitsgasstrom feinen Staub und Metallpartikel aus dem Rohmaterial mitreißen. Dies gilt insbesondere bei der Verarbeitung von Materialien wie gefährlichen Abfällen, die feines Magnesium enthalten.

Diese festen Partikel können in die empfindlichen mechanischen Teile der Vakuumpumpen gelangen, was zu schnellem Verschleiß, Komponentenausfällen und kostspieligen Ausfallzeiten führt.

Die entscheidende Rolle der Filtration

Um Pumpenschäden zu vermeiden, ist immer ein Vakuumfilter zwischen dem Ofen und den Pumpen installiert. Dieses Gerät enthält Filtermaterialien, die speziell dafür ausgelegt sind, feste Partikel abzufangen, bevor sie Schaden anrichten können.

Eine ordnungsgemäße Filtration ist kein optionales Zubehör; sie ist unerlässlich, um die Vakuumpumpen zu schützen und die langfristige Stabilität und Zuverlässigkeit des gesamten Reinigungssystems zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung der Vakuumdestillation bestimmt die Art der Ausrüstung und die Betriebsparameter, die Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Reinheit liegt: Ein mehrstufiger Kondensationsofen, der extrem niedrige Drücke (Tiefvakuum) erreichen kann, ist die optimale Wahl für die fraktionierte Trennung.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Durchsatz liegt: Eine kontinuierliche Vakuumdestillationsanlage mit robuster, automatisierter Zufuhr und einem Schwerlast-Filtersystem ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Reinigung oder der Prozessforschung liegt: Ein einfacherer Vakuumofen vom Typ Röhre oder horizontaler Röhre bietet eine flexiblere und kostengünstigere Lösung.

Letztendlich ist die Beherrschung der Vakuumumgebung der entscheidende Faktor für eine erfolgreiche, hochreine Metalltrennung.

Zusammenfassungstabelle:

| Funktion | Nutzen | Wichtiger Druckbereich |

|---|---|---|

| Senkt den Siedepunkt | Ermöglicht Verdampfung bei niedrigeren, energieeffizienten Temperaturen | Unter 10 Pa |

| Entfernt reaktive Gase | Verhindert Oxidation und Verunreinigungsbildung | Unter 10 Pa |

| Ermöglicht fraktionierte Trennung | Ermöglicht hochreine Trennung mehrerer Elemente | Bis zu 0,01 Pa |

Bereit für hochreine Metallreinigung?

Die Beherrschung der Vakuumumgebung ist der entscheidende Faktor für eine erfolgreiche Metalltrennung. Ob Ihr Ziel die Forschung, die Erzielung höchster Reinheit oder der industrielle Durchsatz ist, die richtige Ausrüstung ist entscheidend.

Das erfahrene F&E- und Fertigungsteam von KINTEK kann die Lösung liefern, die Sie benötigen. Wir bieten eine Reihe von Hochtemperatur-Vakuumöfen an, darunter Röhren-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Reinigungsherausforderungen angepasst werden können.

Lassen Sie uns Ihnen helfen, Ihre Prozesseffizienz und Produktreinheit zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen