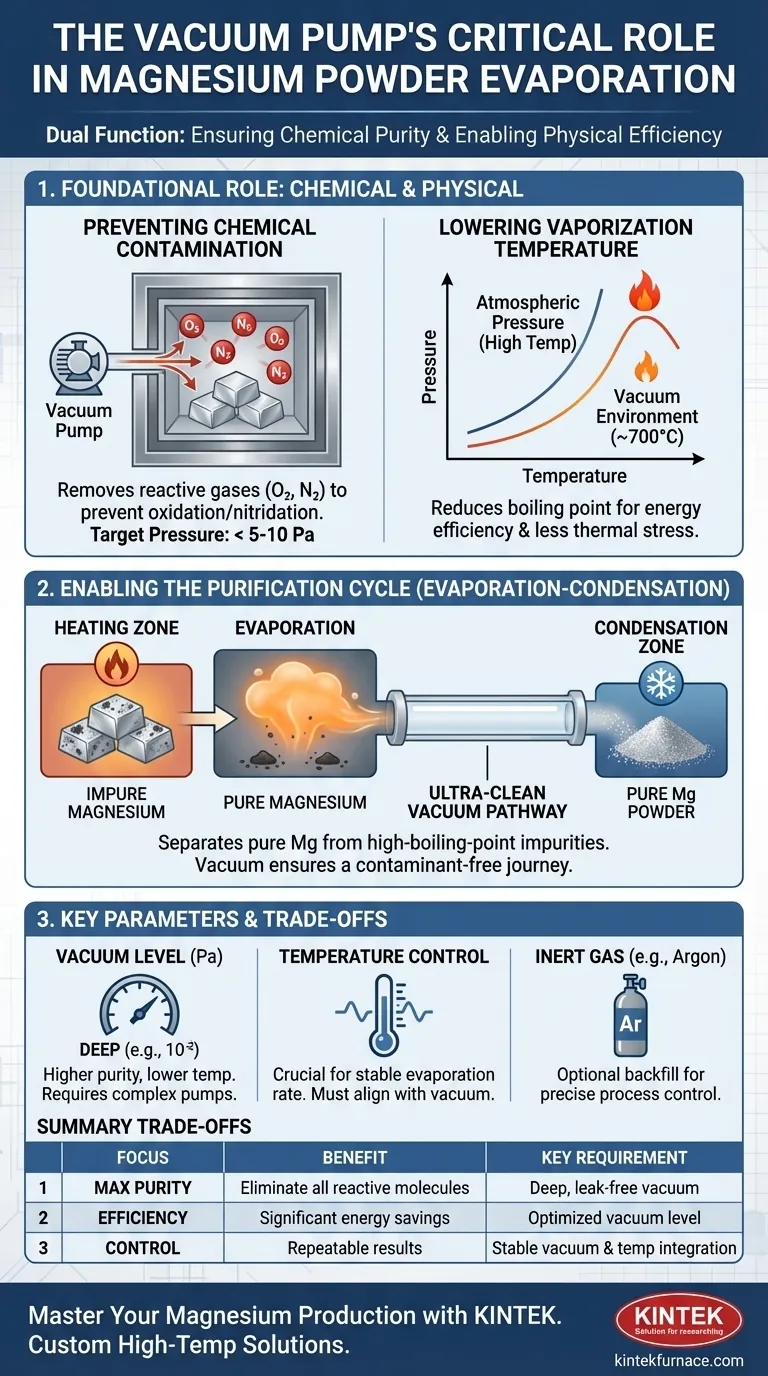

Im Wesentlichen erfüllt das Vakuumpumpensystem bei der Magnesiumpulverproduktion zwei gleichermaßen kritische Funktionen: Es verhindert die chemische Kontamination des hochreaktiven Magnesiums und verändert grundlegend die Physik des Prozesses, um eine effiziente Verdampfung bei niedrigeren, besser handhabbaren Temperaturen zu ermöglichen. Durch die Entfernung reaktiver Gase wie Sauerstoff und die Schaffung einer Umgebung mit niedrigem Druck ist die Vakuumpumpe der Schlüssel zur effektiven Herstellung von hochreinem Magnesiumpulver.

Das Vakuumsystem dient nicht nur der Reinigung des Ofens. Es ist ein aktiver Prozessermöglicher, der physikalische Eigenschaften manipuliert, um die hochreine Verdampfung und Kondensation von Magnesiummetall sowohl möglich als auch wirtschaftlich rentabel zu machen.

Die grundlegende Rolle einer Hochvakuumumgebung

Um den Verdampfungsprozess zu verstehen, müssen wir zunächst die beiden unterschiedlichen Probleme würdigen, die das Vakuumsystem gleichzeitig löst. Das eine ist ein chemisches Problem (Reaktivität), das andere ein physikalisches (Energiebedarf).

Funktion 1: Verhinderung chemischer Kontamination

Magnesium ist hochreaktiv, insbesondere bei den erhöhten Temperaturen, die für die Verdampfung erforderlich sind.

Es reagiert leicht mit Restgasen in der Luft. Die Hauptkontaminanten sind Sauerstoff, der Magnesiumoxid (MgO) bildet, und Stickstoff, der Magnesiumnitrid (Mg₃N₂) bildet.

Die erste Aufgabe der Vakuumpumpe besteht darin, die Prozesskammer auf einen Druck unter 5-10 Pa zu evakuieren. Dies entfernt physikalisch die überwiegende Mehrheit dieser reaktiven Gasmoleküle und schafft eine ultrareine Umgebung, die verhindert, dass das Magnesium beim Erhitzen oxidiert oder nitriert.

Funktion 2: Senkung der Verdampfungstemperatur

Die Temperatur, bei der eine Flüssigkeit siedet, hängt direkt vom Druck darüber ab. Denken Sie an kochendes Wasser in großer Höhe – es kocht bei niedrigerer Temperatur, weil der Luftdruck niedriger ist.

Die Vakuumpumpe schafft eine extreme „Höhenumgebung“ im Ofen. Durch die drastische Reduzierung des Drucks wird der Siedepunkt von Magnesium erheblich gesenkt.

Dies ermöglicht eine effiziente Verdampfung des Metalls bei einer viel niedrigeren Temperatur (z. B. um 700 °C) als bei atmosphärischem Druck. Dies macht den gesamten Prozess energieeffizienter und belastet die Ausrüstung thermisch weniger.

Wie Vakuum den Reinigungsprozess ermöglicht

Nachdem die Kontamination verhindert und die Verdampfungstemperatur gesenkt wurde, wird das Vakuumsystem zum Motor für den eigentlichen Reinigungszyklus.

Der Verdampfungs-Kondensations-Mechanismus

Der Prozess ist darauf ausgelegt, reines Magnesium von weniger flüchtigen Verunreinigungen zu trennen, wie z. B. anderen Metallen in einer Legierung oder nichtmetallischem Schlacke.

Durch die Kombination des Niederdruckvakuums mit präziser Erwärmung bringt das System das Material auf eine Temperatur, bei der Magnesium leicht verdampft, die Verunreinigungen mit hohem Siedepunkt jedoch als Feststoff oder Flüssigkeit zurückbleiben.

Dieser reine Magnesiumdampf wandert dann durch die Vakuumkammer zu einer kühleren Oberfläche, wo er wieder zu einem Feststoff kondensiert und das gewünschte hochreine Magnesiumpulver bildet.

Schaffung eines ultrareinen Weges

Die Rolle des Vakuums endet nicht, sobald die Verdampfung beginnt. Die Umgebung mit niedrigem Druck stellt sicher, dass der Magnesiumdampf von der Heizzone zur Kondensationszone wandern kann, ohne mit Luftmolekülen zu kollidieren und mit ihnen zu reagieren.

Dies erhält die Reinheit des Magnesiums während seiner gesamten Reise vom Rohmaterial zum Endpulver.

Verständnis der Kompromisse und Schlüsselparameter

Ein Vakuumsystem ist kein einfacher Ein-/Ausschalter. Seine Leistung und Integration mit anderen Systemen sind entscheidend für ein erfolgreiches Ergebnis.

Die Bedeutung des Vakuumgrades

Die „Tiefe“ des Vakuums – gemessen in Pascal (Pa) oder mmHg – ist ein kritischer Parameter. Ein tieferes Vakuum (niedrigerer Druck, wie 10⁻² Pa) ermöglicht noch niedrigere Verdampfungstemperaturen.

Die Erreichung und Aufrechterhaltung eines tieferen Vakuums erfordert jedoch leistungsfähigere, komplexere und teurere Pumpsysteme. Der optimale Grad ist ein Kompromiss zwischen Energieeinsparung und Ausrüstungsinvestition.

Interaktion mit der Temperaturregelung

Vakuum und Temperatur sind untrennbar miteinander verbunden. Ein stabiles Vakuum ist für eine vorhersagbare Verdampfungsrate bei einer gegebenen Temperatur erforderlich.

Jede Druckschwankung ändert den Siedepunkt und erschwert die Prozesskontrolle. Daher muss ein Hochleistungs-Vakuumsystem perfekt mit einem präzisen Temperaturregelsystem harmonieren.

Die Rolle von Inertgas

Bei einigen Prozessen wird die Kammer nach der anfänglichen Evakuierung mit einem hochreinen Inertgas wie Argon zurückgespült.

Dies geschieht, um die Verdampfungs- und Kondensationsrate genauer zu steuern. Die Vakuumpumpe ist für die anfängliche Reinigung weiterhin unerlässlich, aber das Inertgas bietet eine zusätzliche Prozesskontrollebene.

Die richtige Wahl für Ihr Ziel

Der spezifische Fokus Ihres Vakuumsystems hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Ein tiefes, sauberes und leckfreies Vakuum ist unerlässlich, um praktisch alle reaktiven Moleküle vor dem Erhitzen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Der Vakuumgrad muss optimiert werden, um die Verdampfungstemperatur gerade so weit zu senken, dass eine signifikante Energieeinsparung erzielt wird, ohne dass ein unerschwinglich teures Pumpsystem erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Entscheidend ist die *Stabilität* des Vakuums und seine nahtlose Integration mit den Temperaturregelungen des Ofens, um Verdampfungs- und Kondensationsraten präzise zu steuern.

Letztendlich ist die Beherrschung der Vakuumumgebung unerlässlich, um die kontrollierte Herstellung von hochwertigem Magnesiumpulver zu ermöglichen.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Schlüsselparameter |

|---|---|---|

| Verhinderung chemischer Kontamination | Eliminiert Oxidation/Nitridierung durch Entfernung reaktiver Gase (O₂, N₂) | Druck < 5-10 Pa |

| Senkung der Verdampfungstemperatur | Reduziert Energieverbrauch und thermische Belastung durch Senkung des Siedepunkts | Niedrigerer Druck = niedrigere Temperatur |

| Ermöglichung des Reinigungsprozesses | Trennung von reinem Mg-Dampf von Verunreinigungen mit hohem Siedepunkt | Stabiles Vakuum & Temperaturregelung |

| Sicherstellung eines ultrareinen Weges | Ermöglicht Dampftransport und Kondensation ohne Reaktion | Tiefer, stabiler Vakuumgrad (z. B. 10⁻² Pa) |

Bereit, Ihre Magnesiumpulverproduktion zu meistern?

Die Herstellung von hochreinem, konsistentem Magnesiumpulver erfordert eine präzise Kontrolle der Vakuumumgebung. Der richtige Ofen und das richtige Vakuumsystem sind entscheidend, um Kontaminationen zu verhindern, die Energieeffizienz zu verbessern und wiederholbare Ergebnisse zu gewährleisten.

KINTEK ist Ihr Partner für Hochtemperaturprozesse. Mit fundierter F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich Hochtemperatur-Laböfen, die alle für Ihre spezifischen Bedürfnisse anpassbar sind.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die ideale Lösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten