Die Hauptfunktion eines Hochvakuum-Systems bei der Fe3GeTe2-Herstellung besteht darin, eine sauerstofffreie Umgebung zu schaffen, indem der Quarzkolben auf etwa 10⁻⁶ Torr evakuiert wird.

Dieses spezifische Druckniveau ist erforderlich, um Luft und Wasserdampf vollständig zu entfernen, bevor der Kolben versiegelt wird. Da eisenbasierte Materialien wie Fe3GeTe2 chemisch aggressiv und bei hohen Temperaturen sehr oxidationsempfindlich sind, ist dieser Vakuumschritt die einzige Möglichkeit, den Abbau der Rohmaterialien während des Kristallwachstums zu verhindern.

Der Erfolg des Kristallwachstums von Fe3GeTe2 hängt von der Reinheit der Reaktionsumgebung ab. Hochvakuum verhindert die Bildung von Oxiden und stellt sicher, dass der Endkristall das genaue chemische Verhältnis (Stöchiometrie) und die hohe Reinheit beibehält, die für seine beabsichtigten Eigenschaften erforderlich sind.

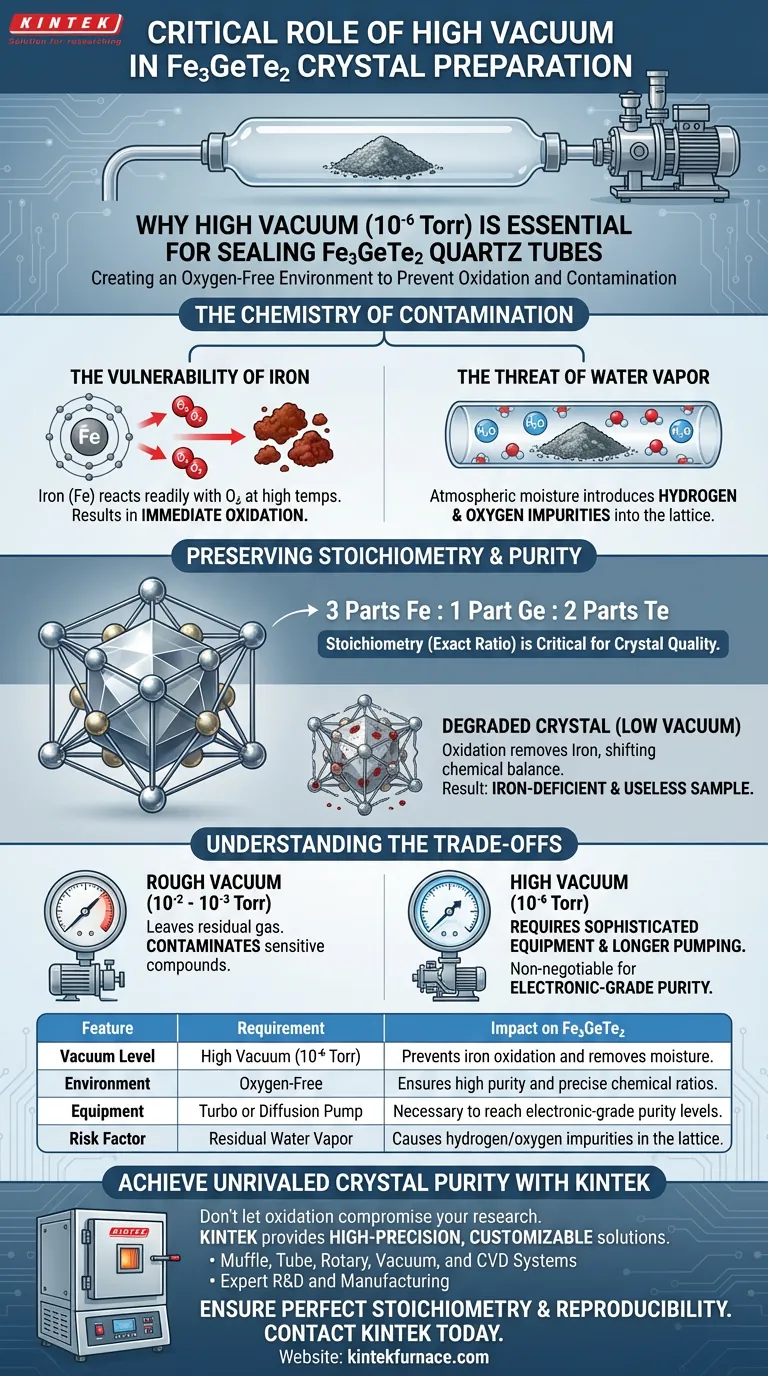

Die Chemie der Kontamination

Die Anfälligkeit von Eisen

Fe3GeTe2 enthält Eisen (Fe), ein Übergangsmetall, das leicht mit Sauerstoff reagiert, insbesondere beim Erhitzen.

Wenn Luft im Kolben verbleibt, führt die für das Kristallwachstum erforderliche hohe Temperatur dazu, dass das Eisen sofort oxidiert.

Die Gefahr von Wasserdampf

Nicht nur Sauerstoff ist eine Gefahr; atmosphärische Feuchtigkeit ist ebenso schädlich.

Ein Hochvakuum-System ist unerlässlich, um Wasserdampf von den Innenwänden des Quarzes und den Rohmaterialien selbst zu entfernen.

Wenn Wasserdampf verbleibt, kann er mit den Ausgangsmaterialien reagieren und Wasserstoff- und Sauerstoffverunreinigungen in das Gitter einbringen.

Bewahrung der Stöchiometrie

Definition der Stöchiometrie

Stöchiometrie bezieht sich auf das exakte numerische Verhältnis der Elemente in einer Verbindung – in diesem Fall 3 Teile Eisen, 1 Teil Germanium und 2 Teile Tellur.

Die Kristallqualität hängt vollständig davon ab, dieses spezifische „Rezept“ während des gesamten Schmelz- und Abkühlprozesses beizubehalten.

Folgen der Oxidation

Wenn Eisen oxidiert, wird es effektiv aus dem für den Kristall vorgesehenen Reaktionspool entfernt.

Dies verschiebt das chemische Gleichgewicht und hinterlässt einen kristall, der eisenarm ist.

Das Ergebnis ist eine Probe mit verschlechterten physikalischen Eigenschaften und erheblichen Verunreinigungen, die sie für präzise wissenschaftliche Studien unbrauchbar macht.

Verständnis der Kompromisse

Hochvakuum vs. Grobvakuum

Es gibt einen deutlichen Unterschied zwischen einem „Grobvakuum“ und dem hier erforderlichen Hochvakuum (10⁻⁶ Torr).

Eine einfache Drehschieberpumpe kann 10⁻² oder 10⁻³ Torr erreichen, aber dies hinterlässt genügend Restgas, um empfindliche eisenbasierte Verbindungen zu kontaminieren.

Die Kosten der Präzision

Das Erreichen von 10⁻⁶ Torr erfordert anspruchsvollere Geräte wie Diffusions- oder Turbomolekularpumpen und längere Pumpzeiten.

Obwohl dies die Komplexität und Dauer des Herstellungsprozesses erhöht, sind dies unverzichtbare Kosten, um die elektronische Reinheit in Fe3GeTe2 zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Einkristallherstellung brauchbare Ergebnisse liefert, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Stellen Sie sicher, dass Ihr System 10⁻⁶ Torr oder niedriger zuverlässig halten kann; jedes Leck oder unzureichendes Pumpen führt zu Oxid-Einschlüssen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Standardisieren Sie Ihre Evakuierungszeit, um sicherzustellen, dass Wasserdampf bei jeder Charge konsistent von den Quarzoberflächen entfernt wird.

Die Vakuumdichtung ist nicht nur ein Behälter; sie ist der chemische Torwächter, der die endgültige Qualität Ihres Materials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf Fe3GeTe2 |

|---|---|---|

| Vakuumstufe | Hochvakuum (10⁻⁶ Torr) | Verhindert Eisenoxidation und entfernt Feuchtigkeit. |

| Umgebung | Sauerstofffrei | Gewährleistet hohe Reinheit und präzise chemische Verhältnisse. |

| Ausrüstung | Turbo- oder Diffusionspumpe | Notwendig, um elektronische Reinheitsgrade zu erreichen. |

| Risikofaktor | Restwasserdampf | Verursacht Wasserstoff-/Sauerstoffverunreinigungen im Gitter. |

Erreichen Sie unübertroffene Kristallreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. KINTEK bietet hochpräzise Hochtemperaturlösungen, die speziell für die Synthese empfindlicher Materialien entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind.

Stellen Sie perfekte Stöchiometrie und Reproduzierbarkeit in jeder Charge sicher – Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über den idealen Vakuumofen für Ihre Fe3GeTe2-Herstellung zu beraten.

Visuelle Anleitung

Referenzen

- Microthermoreflectance Characterization of the Band‐Structure Transformations Observed During the Magnetic‐Ordering Transitions of Multilayered 2D Fe <sub>3</sub> GeTe <sub>2</sub> Ferromagnetic Metals. DOI: 10.1002/smsc.202500293

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Materialien werden in der Heizzone von Hochtemperatur-Vakuumöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Was ist ein Vakuumsinterschmelzofen und was ist seine Hauptfunktion? Erreichen von hochreinen, dichten Materialien

- Was ist die Funktion eines Spark Plasma Sintering (SPS)-Systems bei der Herstellung von porösen Wolfram-Gradientenvorläufern?

- Wie funktioniert das Kühlsystem in einem Vakuumglührohrofen? Beherrschen Sie die effiziente Wärmebehandlung für Ihre Materialien

- Wie erleichtert ein Vakuumglühofen die Reinigung von Kohlenstoffnanofasern (CNF)? Erreichen Sie ultrahohe Reinheit

- Wie verfeinern Vakuumöfen für industrielle Anwendungen das Korn und bauen Spannungen in Inconel 718 ab? Maximale Festigkeit von Superlegierungen erreichen

- Was sind die Vorteile der Verwendung eines Labor-Vakuumtrockenschranks? Wesentliche Vorteile für Graphen-Verbundpulver

- Welche Vorteile bietet das Erhitzen von Metallen in einem Vakuumofen? Erzielen Sie makellose Oberflächen und überragende Festigkeit